Пристрій для контролю торкання різального інструмента до деталі при токарній обробці

Номер патенту: 40137

Опубліковано: 25.03.2009

Автори: Клочко Тетяна Реджинальдівна, Скицюк Володимир Іванович

Формула / Реферат

Пристрій для контролю торкання різального інструмента до деталі при токарній обробці, що містить електромагнітний відчутник з осердям із намотаною котушкою, модуль обробки сигналу відчутника, який відрізняється тим, що вхід закріпленого на різальному інструменті електромагнітного відчутника підключений до приладу налагодження робочої частоти, вхід якого підключений до стабілізатора напруги, а вихід електромагнітного відчутника підключений до входу модуля обробки сигналу, що містить індикатор рівня сигналів, канал визначення торкання різального інструмента до деталі, генератор електромагнітного поля, один з виходів якого підключений до входу обертального контактного механізму, що має гальванічний зв'язок з шпинделем верстата, при цьому канал визначення торкання різального інструмента до деталі містить підсилювач, вхід якого підключений до електромагнітного відчутника, а вихід підключений до входів амплітудного детектора та інтегратора, вихід амплітудного детектора підключений до першого входу компаратора, другий вхід якого підключений до виходу інтегратора через автоматичний атенюатор, вихід вказаного компаратора підключений до перших входів керованих лічильників, з'єднаних із системою керування металообробним верстатом клемами коду інтервалу часу "торкання" та коду інтервалу часу "неторкання", відповідно, при цьому третій вхід другого лічильника з'єднаний з виходом генератора електромагнітного поля, а також вихід другого лічильника підключений до других входів першого лічильника та тригера, вихід якого "торкання" підключений до другого входу автоматичного атенюатора та до відповідного входу системи керування металообробним верстатом.

Текст

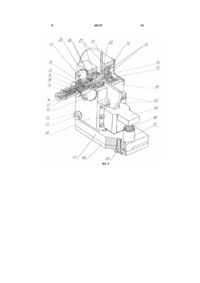

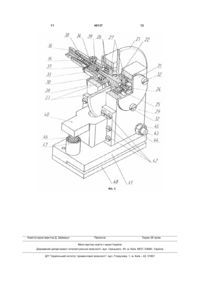

Пристрій для контролю торкання різального інструмента до деталі при токарній обробці, що містить електромагнітний відчутник з осердям із намотаною котушкою, модуль обробки сигналу відчутника, який відрізняється тим, що вхід закріпленого на різальному інструменті електромагнітного відчутника підключений до приладу налагодження робочої частоти, вхід якого підключений до стабілізатора напруги, а вихід електромагнітного відчутника підключений до входу модуля обробки сигналу, що містить індикатор рівня сигналів, канал визначення торкання різального інструмента до деталі, генератор електромагнітного поля, один з виходів якого підключений до входу обертально U 2 (19) 1 3 спрацювання та нештатні ситуації у випадку застосування в процесі механічної обробки металів. Аналогом пропонуємого пристрою для контролю торкання різального інструмента до деталі є також технічне рішення (пат. Великої Британії №2172224 В23 Q 17/00), що має закріплений на шпинделі верстата модуль визначення контакту різального інструмента та деталі, який містить електромагнітний відчутник, споряджений вимикачем, що спрацьовує при фізичному контакті із заготовкою, при цьому електромагнітний відчутник виконаний з двома осердями із намотаними котушками для передавання та прийому інформаційних сигналів. Недоліками цього пристрою є наявність інтегруючого пристрою обробки сигналів, котре знижує реакцію пристрою на момент фізичного торкання об'єктів. Наявність двох осердь ускладнює конструкцію електромагнітного відчутника. Одночасно з цим фізичний принцип роботи такого пристрою не дає можливості досягни високих значень робочої частоти, що призводить до значного зниження швидкодії роботи пристрою і, як наслідок, точності. Окрім того, необхідність використання високих частот у цьому відчутнику призводить до значних енергетичних втрат, сутність яких пов'язана із втратами у металах на струми Фуко. Тому максимальна робоча частота за цим принципом роботи не може становити більш ніж 20 - 30 кГц. Найбільш близьким за технічною сутністю є пристрій для контролю торкання різального інструмента до деталі (пат. США № 5,001,464 МК1 G08B 21/00 від 19.05.1991), який містить рухливий щуп, що призначений для переводу завжди вимкненого контакту у ввімкнений стан при торканні різального інструмента і деталі, електромагнітний відчутник, підвищуючий трансформатор та контрольний електричний ланцюг, у склад якого введений нормально закритий вимикач, що з'єднаний з вторинною обмоткою підвищуючого трансформатора, а також модуль обробки сигналу едекіромагнітного відчутника, який містить логічні елементи та призначений для визначення торкання. Оскільки при контролі вагомого значення набуває точність позиціювання щупа, то при застосуванні пропонуєм.ого технічного рішенні) можуть виникати похибки визначення координати поверхні деталі, що обмежує технічні можливості пристрою. Крім того, пристрій не може працювати в динамічному режимі, тому періодично необхідно здійснювати зміну головки на інструмент, що призводить до додатковим втратам точності при обробці деталі. При цьому трансформаторна конструкція живлення вимірювального інструмента потребує великої потужності та зниження робочої частоти, що врешті призводить до втрати швидкодії пристрою. В основу корисної моделі, що заявляється, поставлено задачу створити багатофункційний пристрій, котрий має функції визначення моменту торкання верхівкою різального інструмента поверхні заготовки (деталі) при токарній обробці, а також контролю геометричних розмірів деталі, яку виготовляють механічною обробкою на верстатах з CNC-системою керування, що призводить до під 40137 4 вищення точності виготовлення прецизійних деталей. Поставлена задача досягається тим, що у пристрої для контролю торкання різального інструмента до деталі при токарній обробці, що містить електромагнітами відчутник з осердям із намотаною котушкою, модуль обробки сигналу відчутника, згідно корисної моделі вхід закріпленого на різальному інструменті електромагнітного відчутника підключений до приладу налагодження робочої частоти, вхід якого підключений до стабілізатора напруги, а вихід електром.агнітного відчутника підключений до входу модулю обробки сигналу, що містить індикатор рівня сигналів, канал визначення торкання різального інструмента до деталі, генератор електромагнітного ноля, один з виходів якого підключений до входу обертального контактного механізму, що має гальванічний зв'язок з шпинделем верстата, при цьому канал визначення торкання різального інструмента до деталі містить підсилювач, вхід якого підключений до електромагнітного відчутника, а вихід підключений до входів амплітудного детектора та інтегратора, вихід амплітудного детектора, підключений до першого входу компаратора, другий вхід якого підключений до виходу інтегратора через автоматичний атенюатор, вихід вказаного компаратора підключений до перших входів керованих лічильників, з'єднаних зі системою керування металообробним верстатом клемами коду інтервалу часу «торкання» та коду інтервалу часу «неторкання» відповідно, при цьому третій вхід другого лічильника з'єднаний з виходом генератора електромагнітного поля, а також вихід другого лічильника підключений до других входів першого лічильника та тригера, вихід якого «торкання» підключений до другого входу автоматичного атенюатора та до відповідного входу системи керування металообробним верстатом. Підвищення ефективності пристрою для контролю торкання різального інструмента до деталі при токарній обробці досягається тим, що завдяки активному методу реєстрації електромагнітних сигналів, що виникають в зоні контакту різального інструмента і заготовки, та аналізу динаміки плинних фізичних явищ, тобто електромагнітних полів, пристрій має надвисоку швидкодію визначення моменту торкання об'єктів технологічного процесу обробки. Сутність роботи пристрою для контролю торкання різального інструмента до деталі при токарній обробці пояснена, кресленнями; на яких: фіг 1 загальна структурна схема пристрою; фіг.2 - структурна схема генератора електромагнітного поля; фіг.З - структурна схема каналу визначення торкання різального інструмента до деталі; фіг. 4 та фіг. 5 схема обертального контактного механізму (ліва та права ізометричні проекції відповідно). Пристрій для контролю торкання різального інструмента до деталі при токарній обробці містить електромагнітний відчутний 1 інформаційних сигналів від зони механічної обробки матеріалу. Вхід електромагнітного відчутника 1 (фіг.1), встановленого на різальному інструменті або на масі металообробного верстата 2, підключений до приладу 5 3 налагодження робочої частоти, вхід якого з'єднаний зі стабілізатором 4 напруги. Вихід електромагнітного відчутника 1 підключений до індикатору 5 рівня сигналів модулю обробки сигналу відчутника, а також до першого входу каналу 6 визначення торкання різального інструмента поверхні деталі, для реєстрації початку різання. Другий вхід каналу 6 визначення торкання підключено до виходу генератора 7 електромагнітного поля для здійснення активного методу контролю процесу різання. Виходи А, В, С генератора 7 ввімкнені через обертальний контактний механізм 8 до відповідних входів електричної системи металообробного верстата 2, до якого підключена система 9 керування верстатом 2. При цьому обертальний контактний механізм 8 замкнений до однієї з фаз А, В, С генератора 7 електромагнітного поля. Генератор 7 електромагнітного поля (ф.і.г.2) містить опорний генератор 10, вихід якого ввімкнений до входу формувача 1.1 імпульсів. Вихід формувача 11 імпульсів підключено до другого входу каналу 6 визначення торкання, а також: до входу підсилювача 1.2 потужності, на другий вхід якого підключено клему «Код 1» (код потужності генератора 7 електромагнітного поля) системи 9 керування верстатом 2 (фіг. 1). До відповідних входів системи 9 керування верстатом 2 (фіг. І) підключені вихід каналу 6 визначення торкання різального інструмента до деталі та електрична система металообробного верстата 2. Канал 6 визначення торкання різального інструмента до деталі містить підсилювач ІЗ (фіг. 3), вхід якого підключений до електромагнітного відчутника 1 (фіг.1), а вихід підключений до входів амплітудного детектора 14 та інтегратора 15 (фіг. 3). Вихід амплітудного детектора 14 підключений до першого входу компаратора 16, другий вхід якого підключений до інтегратора 15 через автоматичний атенюатор 17. Вихід компаратора 16 підключений до перших входів керованих лічильників 18 та 19. Лічильники 18 та 19 з'єднані з клемами «Код 2» (код інтервалу часу «торкання» ) та «Код 3» (код інтервалу часу «неторкання») (фіг. 3) відповідно. Третій вхід лічильника 19 з'єднаний з виходом генератора 7 (фіг. 1) електромагнітного поля. При цьому вихід лічильника 19 підключений до других входів лічильника 18 та тригера 20, вихід якого «торкання («Т»)» підключений до другого входу автоматичного атенюатора 17 та до відповідного входу системи 9 (фіг.1) керування металообробним верстатом 2. Ізометричну проекцію обертального контактного механізма 8 показано на фіг. 4 (ліва проекція) і фіг. 5 (права проекція). Для передачі інформації на шпиндель верстата 2 під час обертання використано диск 21 (фіг. 4, 5), який є напресованим на вал. 22. Диск 21 спільно з валом 22 балансують з метою запобігання биття при роботі на високій швидкості. Вал 22 встановлюють у підшипниках 23. Подшипники 23 фіксують на валу 22 гвинтом 24 із шайбою 25 з одного боку та двома гайками 26 з іншого. Підшипники 23 встановлені в кільця 27, які виготовлені з діелектричного матеріалу (пластмаси), щоб забезпечите гальванічну ізоляцію контакта. Кільця 27 встановлені в стійках №1 40137 6 та №2 (поз. 28 та 29 відповідно) та піджаті кришками. №1 та №2 (поз. 30 та 31 відповідно). Кришки №1 та №2 (поз. 30 та 31) кріплять к стійкам №1 та №2 (поз. 28 і 29) гвинтами 32. Передачу сигналу з валу 22, що обертається, здійснюють за допомогою кульки 33, розташованої між валом 22 та рухливим притиском 34. Притиск 34 фіксує кульку 33 до валу 22 за допомогою пружини 35. Зусилля притиску регулюють гвинтом 36. Між притиском 34 та пружиною 35 розташована клема 37, до якої підключено екранований дріт, що ввімкнений до однієї з фаз А, В, С генератора 7 (фіг. 1) електромагнітного поля. Притиск 43 (фіг.4, 5), кулька 33, регулюючий гвинт 36 та пружина 35, а також клема 37 закріплені в ізолюючому корпусі 38, який фіксують в кришці № 1 (поз. 30) контруючим гвинтом 39 (фіг.4). Відстань між стійками №1 і №2 (поз. 28 і 29) задається стійкою №3 (поз. 40) та основою 41 (фіг.4). Стійку №3 (поз. 40) кріплять до стойок №1 и №2 (поз. 28 и 29) за допомогою гвинтів 42. Стійки №1 и №2 (поз. 28 и 29) кріплять на основі 41 за допомогою гвинта 43, гайки 44 та шайб 45 (фіг.5). Кріплення стійок є рухливим, тобто стійки можуть легко провертатися по осі гвинта 43 на. невеликий кут, що є достатнім для чіткого притиску диска 21 до осі шпинделя, який обертається, верстата 2 (фіг. 1). Диск 21 (фіг. 4, 5) притискують до шпинделя за допомогою пружини 46, яка встановлена в стакані 47. Пристрій кріплять до станини верстата за допомогою планки 48 та гвинтів 49 (фіг. 5). Пристрій для контролю торкання різального інструмента до деталі при токарній обробці працює наступним чином. Відчутник 1 (фіг. 1) інформаційних електромагнітних сигналів встановлюють на різальному інструменті (шпинделі) або на масі металообробного верстата 2. Генератор 7 електромагнітного поля на своїх виходах А, В, С створює фазну синусоїдальну напругу, яка подається на .металообробний верстат 2 через обертальний, контактний механізм 8. Механізм 8 може бути підключеним лише до одного виходу, наприклад А (фіг. 1). Внаслідок цього маса об'єктів технологічного процесу, тобто верстата 2 і деталі, знаходиться під впливом слабкого електромагнітного поля. При цьому в електромагнітному відчутнику 1, який встановлено на різальному інструменті, індукується первинна ЕРС. Керуючи приладом 3 налагодження робочої частоти; який має живлення від стабілізатора 4 напруги, налагоджують електромагнітний відчутник 1 на частоту опорного генератора 10 (фіг. 2) генератора 7 (фіг. 1) електромагнітного поля, користуючись при цьому індикатором 5 рівня сигналу, орієнтуючись на максимальне значення. Генератор 7 електромагнітного поля працює наступним чином. Опорний генератор 10 (фіг.2) формує змінний сигнал стабільної частоти, який надходить на формувач імпульсів 11. Цей формувач 1.1 формує імпульсні сигнали U1 (t) прямокутної форми, які надходять до лічильника 19 (фіг. 3), та підсилюва 7 40137 ча 12 потужності (фіг. 2), який може бути керованим зовні «Код 1» (код потужності генератора 7 електромагнітного поля). Підсилювач 12 потужності на своїх виходах А, В, С створює фазну синусоїдальну напругу, яку подають на металообробний верстат 2. Канал 6 визначення торкання різального інструмента до деталі працює наступним чином. Різальний інструмент вводиться у торкання з деталлю. При цьому, керуючи підсиленням підсилювача 13 (фіг.3), досягають отримання чіткого сигналу торкання на вході у систему 9 керування металообробним верстатом 2. Найкраща ефективність може бути досягнена при застосуванні типу CNC-системи керування. Сигнал електромагнітного відчутника (hit) з підсилювача 13 надходить до амплітудного детектора 14 та інтегратора 15. Вихідний сигнал інтегратора 15 є опорним для компаратора 16, але перед цим він проходить через автоматичний атенюатор 17, який у момент торкання мас коефіцієнт передачі, рівний близько І. При торканні на виході компаратора 16 виникають імпульси. Ці імпульси надходять на лічильник 18, який керується кодом «2» (код інтервалу часу «торкання» ), та лічильник 19, який встановлює час виходу з «неторкання» за допомогою коду «3» (код інтервалу часу «неторкання»). При цьому лічильник 19 блокується, і на його виході зникають імпульси, які встановлювали логічний «0» у лічильнику 18 та підгримували стан «неторкання» у тригері T 20. Тригер 20 під дією сигналу з лічильника 18 переводиться у стан «торкання Т», про що інформує систему 9 керування металообробним верстатом 2. Одночасно з цим сигнал торкання (Т) з виходу тригера 20 надходить до автоматичного атенюатора 17 і переводить його у стан низького коефіцієнта передачі (близько 1 1 ¸ ). Це на15 20 8 дає можливість більш якісно утримувати сигнал торкання каналу 6 визначення торкання різального інструмента до поверхні деталі. При виході з торкання сигнал на виході компаратора 16 зникає, і лічильник 18 перестає відраховувати імпульси, а на його виході теж зникають імпульси, які блокували тригер 20. Одночасно з цим розблоковується лічильник 19, і через час, що визначають кодом «3», формують імпульс, який скидає в нуль лічильник 18 та тригер 20. Сигнал торкання на виході тригера 20 зникає, і автоматичний атенюатор 17 переходить у стан прямої передачі сигналу від інтегратора 15, і пристрій контролю повертається до початкового стану роботи. Для забезпечення надійності роботи пристрою для контролю торкання у складі металообробного верстата 2 (фіг. 1) використовується обертальний контактний механізм 8. Основна функція цього механізму полягає у створенні точного гальванічного контакту між шпинделем металообробного верстата 2 і генератором 7 електромагнітного поля. Обертальний контактний механізм 8 (фіг. 1) призначений для передачі інформації з шпинделя верстата (під час його роботи) з метою наступної її обробки. Результатом обробки інформації є реєстрація моменту торкання інструмента до деталі. Позитивний ефект від застосування пристрою контролю полягає у підвищенні точності визначення торкання верхівки інструмента до поверхні деталі, що забезпечує високу якість виготовлення прецизійних деталей в умовах автоматизації металообробного устаткування. Тому застосування пропонуємого пристрою для контролю технологічних процесів механічної обробки металевих деталей підвищує ефективність та продуктивність промислового виробництва. 9 40137 10 11 Комп’ютерна верстка Д. Шеверун 40137 Підписне 12 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for control of touch of cutting instrument to part at turning processing

Автори англійськоюSkytsiuk Volodymyr Ivanovych, Klochko Tetiana Redzhynaldivna

Назва патенту російськоюУстройство для контроля касания резательного инструмента к детали при токарной обработке

Автори російськоюСкицюк Владимир Иванович, Клочко Татьяна Реджинальдовна

МПК / Мітки

МПК: B23Q 11/00, G08B 21/00

Мітки: токарний, різального, інструмента, контролю, пристрій, торкання, деталі, обробці

Код посилання

<a href="https://ua.patents.su/6-40137-pristrijj-dlya-kontrolyu-torkannya-rizalnogo-instrumenta-do-detali-pri-tokarnijj-obrobci.html" target="_blank" rel="follow" title="База патентів України">Пристрій для контролю торкання різального інструмента до деталі при токарній обробці</a>

Попередній патент: Склад шихти порошкового дроту для електродугового та плазмового напилення покриттів

Наступний патент: Система для супроводження рухомих об’єктів з використанням сигналів глобальної супутникової системи радіонавігації

Випадковий патент: Вимірювач потужності надвисоких частот на основі магніторезистивного ефекту