Спосіб виготовлення підшипника ковзання

Номер патенту: 115619

Опубліковано: 27.11.2017

Автори: Твердоступ Микола Іванович, Буря Олександр Іванович, Єрьоміна Катерина Андріївна

Формула / Реферат

Спосіб виготовлення підшипника ковзання з полімерного композиційного матеріалу, що включає змішування полімерної матриці з феромагнітним наповнювачем в обертальному електромагнітному полі, завантажування суміші в прес-форму і формування компресійним пресуванням, який відрізняється тим, що прес-форму нагрівають до температури розм'якшення полімерної матриці, потім в елементі прес-форми, що формує поверхню підшипника, що треться, створюють магнітне поле з індукцією 0,12-0,15 Тл протягом 150-300 с, після чого здійснюють формування підшипника ковзання.

Текст

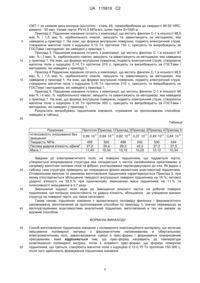

Реферат: Винахід належить до способів виготовлення поверхонь ковзання - вкладишів, втулок, полімерних підшипників ковзання - і може бути використаний в різних галузях машинобудування. В способі виготовлення підшипника ковзання, що включає змішування полімерної матриці з феромагнітним наповнювачем в обертальному електромагнітному полі, після завантаження суміші прес-форму нагрівають до температури розм'якшення полімерної матриці, потім в елементі прес-форми, який формує поверхню, що треться, створюють магнітне поле з індукцією 0,12-0,15 Тл протягом 150-300 с, після чого здійснюється формування підшипника ковзання. В основу винаходу поставлена задача удосконалення способу виготовлення підшипника ковзання з полімерного композиційного матеріалу шляхом зміни технологічних параметрів процесу так, щоб забезпечити більш ефективний розподіл феромагнітного наповнювача у поверхні, яка піддається тертю, тим самим покращуючи експлуатаційні властивості підшипника. Аналіз результатів дослідної перевірки свідчить про те, що підшипник ковзання з ароматичного поліаміду фенілону і феромагнітного наповнювача, виготовлений за пропонованим способом, перевершує аналогічний підшипник, виготовлений в тих же умовах за відомим способом за твердістю внутрішньої поверхні на 19 %, питомою ударною в'язкістю на 55,5 %, зменшенням маси на 11 %, інтенсивністю зношування в 2,7 разу. UA 115619 C2 (12) UA 115619 C2 UA 115619 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до способів виготовлення поверхонь ковзання - вкладишів, втулок полімерних підшипників ковзання - і може бути використаний в різних галузях машинобудування. Відомий спосіб виготовлення підшипників ковзання з полімерного композиційного матеріалу, що полягає в змішуванні компонентів матеріалів, завантажуванні суміші в прес-форму і формуванні компресійним пресуванням [Воронков Б. Д. Подшипники сухого трения. - 2-е изд., перераб. и доп. - Л.; Машиностроение. Ленингр. отд-ние, 1979. - 224 с, ил.]. Механічне змішування компонентів не дозволяє досягти досить рівномірного розподілу часток наповнювача в обсязі полімерної матриці, через що знижуються експлуатаційні властивості і підшипники ковзання, отримані цим способом, не можуть експлуатуватися в вузлах тертя, що піддаються динамічним навантаженням. Найбільш близьким за технічною суттю і ефектом, що досягається, до пропонованого рішення є спосіб виготовлення підшипника ковзання з полімерного композиційного матеріалу, що включає змішування полімерної матриці з феромагнітним наповнювачем в обертальному електромагнітному полі, завантажування суміші в прес-форму і формування підшипника компресійним пресуванням [Патент України на корисну модель № 92212. Полімерна композиція / 0.1. Буря, К.А. Єрьоміна, ОБ. Лисенко, O.I Попіль, Ю.В. Чуйкова, заявник та власник патенту О.І. Буря. - №и201400658; заяв 23.01.2014.; опубл. 11.08.2014, Бюл. № 15.]. Під дією обертального електромагнітного поля феромагнітні частки приходять в інтенсивний хаотичний рух, за рахунок чого вищевказані компоненти рівномірно змішуються. Недолік відомого способу полягає в тому, що при виготовленні підшипників за відомим способом, в процесі пресування частки наповнювача розподілені довільним чином, в результаті чого в процесі тертя беруть участь лише 3 % від усіх часток. Також підшипник, що отримується за відомим способом, характеризується низькою питомою ударною в'язкістю, що вкрай небажано при експлуатації підшипників у вузлах, що зазнають динамічних навантажень. В основу винаходу поставлена задача удосконалення способу виготовлення підшипника ковзання з полімерного композиційного матеріалу шляхом зміни технологічних параметрів процесу так, щоб забезпечити розподіл феромагнітного наповнювача в об'ємі підшипника таким чином, щоб концентрація наповнювача на поверхні, яка піддається тертю, була максимальною, а в об'ємі - мінімальною, тим самим покращуючи експлуатаційні властивості підшипника. Поставлена задача вирішується тим, що в способі виготовлення підшипника ковзання, що включає змішування полімерної матриці з феромагнітним наповнювачем в обертальному електромагнітному полі, завантажування суміші здійснюють в прес-форму, яку нагрівають до температури розм'якшення полімерної матриці, потім в елементі прес-форми, який формує поверхню, що треться, створюють магнітне поле з індукцією 0,12-0,15 Тл протягом 150-300 с, після чого здійснюється формування підшипника ковзання. Завдяки нагріванню суміші до температури розм'якшення, полімерна матриця швидко розм'якшується. Під впливоммагнітного поля, створеного в елементі прес-форми, що формує внутрішню поверхню підшипника, частки феромагнітного наповнювача орієнтуються в напрямку магнітних силових ліній і розподіляються ближче до електромагніту, а в'яжуче фіксує їх розташування. Завдяки попередньому змішуванню суміші у електромагнітному полі внутрішня поверхня підшипника характеризується рівномірним наповненим шаром однорідної товщини. Проведена дослідна перевірка запропонованого способу при отриманні підшипника ковзання у вигляді втулки з ароматичного поліаміду фенілону, наповненого карбонільним нікелем. Спосіб здійснюється наступним чином. Приклад 1 Підшипник ковзання готують з композиції, що містить фенілон С-1 (ТУ 6-05-221101-71) в кількості 96 мас. % і карбонільний нікель (ПНК-2К10, ГОСТ 9722-97) в кількості 4 мас. %. Компоненти завантажуються в металеву ємність, яку потім поміщають під обертальне електромагнітне поле з індукцією 0,12 Тл на 7 с Під дією обертального електромагнітного поля феромагнітні частки приходять в інтенсивний хаотичний рух, за рахунок чого вищеназвані компоненти рівномірно змішуються. Отриману таким чином суміш завантажують в прес-форму, нагрівають до температури 610 Κ - температура розм'якшення фенілону С-1. На знак, що формує внутрішню поверхню, яка піддається тертю, подають електричний струм, створюючи магнітне поле з індукцією 0,12 Тл протягом 210 с. Частки наповнювача стягуються до електромагніта, орієнтуючись в напрямку магнітних силових ліній. При цьому кількість наповнювача у поверхневому шарі складає приблизно 15 мас. %. Потім здійснюють пресування при температурі 593 Κ і питомому тиску 54 МПа. Ударну в'язкість підшипника визначали за ГОСТ 4647-80, твердість - за ГОСТ 9012-59. Зносостійкість зразків визначали на машині 2070 1 UA 115619 C2 5 10 15 20 СМТ-1 за схемою диск-колодка (контртіло - сталь 45, термооброблена до твердості 48-50 HRC, . діаметр - 50 мм). Умови тертя: PV=0,5 МПа м/с, шлях тертя S=1000 м. Приклад 2. Підшипник ковзання готують з композиції, що містить фенілон С-1 в кількості 98,5 мас. % і 1,5 мас. %. карбонільного нікелю, змішують та завантажують за методикою, яка наведена у прикладі 1. На знак, що формує внутрішню поверхню, подають електричний струм, створюючи магнітне поле з індукцією 0,12 Тл протягом 150 с, пресують та випробовують за ГОСТами і методикою, які наведені у прикладі 1. Приклад 3. Підшипник ковзання готують з композиції, що містить фенілон С-1 в кількості 97 мас. % і 3 мас. %. карбонільного нікелю, змішують та завантажують за методикою, яка наведена у прикладі 1. На знак, що формує внутрішню поверхню, подають електричний струм, створюючи магнітне поле з індукцією 0,14 Тл протягом 210 с, пресують та випробовують за ГОСТами і методикою, які наведені у прикладі 1. Приклад 4 Підшипник ковзання готують з композиції, що містить фенілон С-1 в кількості 98,5 мас. % і 1,5 мас. %. карбонільного нікелю, змішують та завантажують за методикою, яка наведена у прикладі 1. На знак, що формує внутрішню поверхню, подають електричний струм, створюючи магнітне поле з індукцією 0,16 Тл протягом 210 с, пресують та випробовують за ГОСТами і методикою, які наведені у прикладі 1. Приклад 5. Підшипник ковзання готують з композиції, що містить фенілон С-1 в кількості 96 мас % і 4 мас. %. карбонільного нікелю, змішують та завантажують за методикою, яка наведена у прикладі 1. На знак, що формує внутрішню поверхню, подають електричний струм, створюючи магнітне поле з індукцією 0,16 Тл протягом 300 с, пресують та випробовують за ГОСТами і методикою, які наведені у прикладі 1. Результати випробувань підшипників ковзання, отриманих за пропонованим способом, наведені в таблиці. 25 Таблиця Показники Прототип Приклад 1 Приклад 2 Приклад 3 Приклад 4 Приклад 5 Інтенсивність зношування без . -8 . -8 . -8 . -8 . -8 . -8 0,99 10 0,69 10 0,82 10 0,37 10 0,49 10 0,84 10 змащення Твердість, МПа 455 500 498 542 530 544 2 Питома ударна в'язкість, кДж/м 27,0 30,4 29,3 42,3 37,3 27,5 Маса, г 11,45 10,34 10,12 10,25 10,12 10,34 30 35 40 Завдяки дії електромагнітного поля, на поверхні підшипника, що піддається тертю, утворюється впорядкована структура яка складається з часток наповнювача орієнтованих в напрямку магнітних силових ліній та фібрил, розташованих перпендикулярно до них. Як видно з таблиці така структура приводить до покращення фізико-механічних властивостей підшипника. Оптимальним вмістом та режимом виготовлення підшипника характеризується Приклад 3, при якому спостерігається збільшення твердості внутрішньої поверхні підшипника на 19 %, питомої ударної в'язкості на 55,5 % при одночасному зменшенню маси підшипника на 11 % та інтенсивності зношування в 2,7 разу. Зменшення індукціїполя веде до зменшення кількості часток на робочій поверхні підшипника, що погіршує зносостійкість та ударну в'язкість, збільшення - до утворення крихких структур на поверхні тертя, що також негативно. Таким чином, підшипник ковзання з ароматичного поліаміду фенілону і феромагнітного наповнювача, виготовлений за пропонованим способом по прикладу 3, значно перевершує за експлуатаційними властивостями аналогічний підшипник, виготовлений в тих же умовах за відомим способом. ФОРМУЛА ВИНАХОДУ 45 50 Спосіб виготовлення підшипника ковзання з полімерного композиційного матеріалу, що включає змішування полімерної матриці з феромагнітним наповнювачем в обертальному електромагнітному полі, завантажування суміші в прес-форму і формування компресійним пресуванням, який відрізняється тим, що прес-форму нагрівають до температури розм'якшення полімерної матриці, потім в елементі прес-форми, що формує поверхню підшипника, що треться, створюють магнітне поле з індукцією 0,12-0,15 Тл протягом 150-300 с, після чого здійснюють формування підшипника ковзання. 2 UA 115619 C2 Комп’ютерна верстка М. Мацело Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C08L 77/00, F16C 33/14

Мітки: підшипника, ковзання, спосіб, виготовлення

Код посилання

<a href="https://ua.patents.su/5-115619-sposib-vigotovlennya-pidshipnika-kovzannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення підшипника ковзання</a>

Попередній патент: Індукційна тигельна піч для плавки металів і приготування композиційних матеріалів

Наступний патент: Спосіб отримання десерту

Випадковий патент: Спосіб телекомунікаційного зв'язку із використанням електронного цифрового підпису