Спосіб протягування заготівок з карбідних сталей

Номер патенту: 118099

Опубліковано: 25.07.2017

Автори: Антонов Віктор Васильович, Косілов Максим Сергійович, Кальченко Петро Павлович, Шарун Альона Олегівна, Олешко Віктор Михайлович, Марков Олег Євгенійович

Формула / Реферат

Спосіб протягування заготівок з карбідних сталей, який полягає в нагріванні вихідної заготівки до верхньої межі температурного інтервалу кування, витримці металу після нагрівання, подальшому протягуванні з локальним обтисненням до 0,05 від діаметра заготівки за кілька проходів, який відрізняється тим, що в процесі нагрівання, для кування, вихідну заготівку піддають попередній витримці металу до повного прогріву і подальшому відпалу, при якому температура попередньої витримки поєднується з температурою початку подальшого відпалу, яка залежить від марки сталі, а величина локального обтиснення на кожному проході під час кування призначається в наступній послідовності: перший прохід проводять з величиною локального обтиснення не більше 40 мм, потім кожні наступні - збільшують на 10-20 мм у порівнянні з попереднім, а в процесі останнього проходу - зменшують до початкового значення, причому сумарний ступінь локального обтиснення не перевищує 0,5 від діаметра заготівки.

Текст

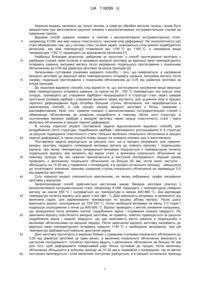

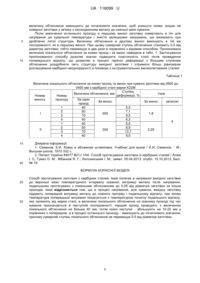

Реферат: Спосіб протягування заготівок з карбідних сталей полягає в нагріванні вихідної заготівки до верхньої межі температурного інтервалу кування, витримці металу після нагрівання, подальшому протягуванні з локальним обтисненням до 0,05 від діаметра заготівки за кілька проходів. В процесі нагрівання, для кування, вихідну заготівку піддають попередній витримці металу до повного прогріву і подальшому відпалу, при якому температура попередньої витримки поєднується з температурою початку подальшого відпалу, яка залежить від марки сталі, а величина локального обтиснення на кожному проході під час кування призначається в наступній послідовності: перший прохід проводять з величиною локального обтиснення не більше 40 мм, потім кожні наступні - збільшують на 10-20 мм у порівнянні з попереднім, а в процесі останнього проходу - зменшують до початкового значення, причому сумарна ступінь локального обтиснення не перевищує 0,5 від діаметра заготівки. UA 118099 U (12) UA 118099 U UA 118099 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі техніки, а саме до обробки металів тиском і може бути використана при виготовленні крупних поковок з високолегованих інструментальних сталей на кувальних пресах. Відомий спосіб кування поковок зі злитків з високолегованої інструментальної сталі, наприклад X12М, яка має низьку пластичність і високий опір деформації. Не технологічність цієї сталі обумовлена тим, що у литому стані, на межі зерен, знаходиться сітка крихкої ледебуритної евтектики, яка має температуру плавлення від 1150 °C до 1160 °C, а нагрівання вище температури 1150 °C призводить до відновлення евтектики [1]. Найбільш близьким аналогом, вибраним як прототип, є спосіб протягування заготівок з карбідних сталей, який полягає в нагріванні вихідної заготівки до верхньої межі температурного інтервалу кування, витримці металу після нагрівання, подальшого протягування з локальним обтисненням до 0,05 від діаметра заготівки за кілька проходів [2]. Загальними суттєвими ознаками відомого способу і того, що заявляється, є нагрівання вихідної заготівки до верхньої межі температурного інтервалу кування, витримка металу після нагріву, подальше протягування з локальним обтисненням до 0,05 від діаметра заготівки за кілька проходів. До недоліків відомого способу слід віднести те, що застосування нагрівання вище верхньої межі температурного інтервалу кування, та нижче на 50…100 °C температури, яку описує лінія солідус, призводить до утворення карбідної неоднорідності в структурі сталі через швидке зростання розмірів карбідів і утворення великого зерна аустеніту, для усунення яких в процесі гарячого деформування буде потрібен більший ступінь обтиснення, ніж передбачається в зазначеному способі, а сам процес нагріву вихідної заготівки є більш тривалим і малоефективним. Крім того, кування поковок з високолегованих інструментальних сталей з обмеженим обтисненням не дозволяє роздрібнити в повному обсязі литу структуру зі скупченнями великих карбідів у вихідній заготівці через низьку пластичність сталі і малу величину обтиснення в процесі гарячої деформації. В основу корисної моделі поставлена задача вдосконалення відомого способу для роздрібнення литої структури, подрібнення карбідів і рівномірного розташування їх в структурі за рахунок підвищення пластичності стали і більшої величини локального обтиснення в процесі гарячої деформації, а також усунути появу тріщин на поверхні поковок при їх виготовленні. Поставлена задача вирішується за рахунок того, що в процесі нагрівання, для кування, вихідну заготівку піддають попередній витримці металу до повного прогріву і подальшому відпалу, при якому температура попередньої витримки поєднується з температурою початку подальшого відпалу, яка залежить від марки сталі, а величина локального обтиснення на кожному проході під час кування призначається в наступній послідовності: перший прохід проводять з величиною локального обтиснення не більше 40 мм, потім кожні наступні збільшують на 10-20 мм у порівнянні з попереднім, а в процесі останнього проходу - зменшують до початкового значення, причому сумарний ступінь локального обтиснення не перевищує 0,5 від діаметра заготівки. Суть корисної моделі пояснюється кресленням, на якому зображено: графік нагрівання заготівки з відпалом. Запропонований спосіб здійснюється наступним чином. Вихідна заготівка (злиток) з високолегованої інструментальної сталі, наприклад X12М, надходить з температурою поверхні металу не нижче 650 °C і нагрівається до температури в межах 840-860 °C, яка відповідає температурі початку відпалу для даної сталі (фіг. 1). Далі виконують витримку, в залежності від величини садки, для вирівнювання температури по всьому об'єму металу. Після цього виконують відпал: охолодження до 720-700 °C, потім необхідна витримка не менш 2-3 годин і подальше охолодження з піччю до 600-650 °C. Відпал проводять з метою зниження напружень, що залишилися після виливки злитка, подрібнення зерна і отримання низької твердості. По закінченні відпалу пластичність вихідної заготівки, як правило, помітно підвищується за рахунок подрібнення зерна і низької твердості, що дає можливість вести кування в подальшому з великими обтисненнями на менший переріз. Після закінчення відпалу заготівку нагрівають до верхньої межі температурного інтервалу кування 1140 °C з необхідною витримкою, при цій температурі відбувається повільне зростання зерна. Далі заготівку протягують в вирізних бойках з сумарним ступенем локального обтиснення до 0,25 від діаметра заготівки за один винос, а величину локального обтиснення виконують в наступній послідовності: спочатку протяжку ведуть з величиною обтиснення не більше 40 мм для того, щоб деформувати поверхневий шар, більш чутливий до тріщин, потім величину обтиснення збільшують в кожному проході на 10-20 мм в порівнянні з попереднім, так як метал поступово проковується і сітка евтектики поступово руйнується, а в процесі останнього проходу 1 UA 118099 U 5 10 величину обтиснення зменшують до початкового значення, щоб уникнути появи тріщин на поверхні заготівки у зв'язку з охолодженням металу до нижньої межі кування. Після закінчення останнього проходу в першому виносі заготівку повертають в піч для нагрівання до кувальної температури і зняття залишкових напружень, що виникають при дробленні литої структури. Величину обтиснення в другому виносі виконують в тій же послідовності, як в першому виносі. При цьому сумарний ступінь обтиснення становить 0,5 від діаметра заготівки, тобто перевищує в два рази в порівнянні з відомим способом. Пропонована величина локального обтиснення за кожен прохід і за винос наведена в табл. 1. Застосування пропонованого способу дозоляє значно підвищити пластичність сталі після проведення попереднього відпалу, що дозволяє в процесі гарячої деформації з більшим ступенем обтиснення роздрібнити литу структуру вихідної заготівки і отримати більш рівномірне розташування карбідної неоднорідності в поковках з інструментальних високолегованих сталей. Таблиця 1 Величина локального обтиснення за кожен прохід та винос при куванні заготівки від 0800 до 0400 мм з карбідної сталі марки X22М Ступінь Величина обтиснення, мм Уков деформації, % Номер Номер виносу проходу За один За винос За винос загалом прохід 1 40 5,0 2 50 7,1 І 200 1,8 3 70 9,5 4 40 6,2 4 1 40 6,6 2 50 8,9 II 200 2,25 3 70 13,7 4 40 9,0 15 20 Джерела інформації: 1. Семенов, Е.И. Ковка и объемная штамповка. Учебник для вузов / Е.И. Семенов. - М.: Высшая школа, 1972-332 с. 2. Патент України 84077 B21J 1/04. Спосіб протягування заготівок із карбідних сталей / Алієв І. С; Тумко О. М.; Жбанков Я. Г.; Логозинський І. М.; заявл. 05.04.2013, опубл. 10.10.2013, Бюл. № 19 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 Спосіб протягування заготівок з карбідних сталей, який полягає в нагріванні вихідної заготівки до верхньої межі температурного інтервалу кування, витримці металу після нагрівання, подальшому протягуванні з локальним обтисненням до 0,05 від діаметра заготівки за кілька проходів, який відрізняється тим, що в процесі нагрівання, для кування, вихідну заготівку піддають попередній витримці металу до повного прогріву і подальшому відпалу, при якому температура попередньої витримки поєднується з температурою початку подальшого відпалу, яка залежить від марки сталі, а величина локального обтиснення на кожному проході під час кування призначається в наступній послідовності: перший прохід проводять з величиною локального обтиснення не більше 40 мм, потім кожні наступні - збільшують на 10-20 мм у порівнянні з попереднім, а в процесі останнього проходу - зменшують до початкового значення, причому сумарний ступінь локального обтиснення не перевищує 0,5 від діаметра заготівки. 2 UA 118099 U Комп’ютерна верстка Л. Ціхановська Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B21J 5/00

Мітки: карбідних, спосіб, заготівок, сталей, протягування

Код посилання

<a href="https://ua.patents.su/5-118099-sposib-protyaguvannya-zagotivok-z-karbidnikh-stalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб протягування заготівок з карбідних сталей</a>

Попередній патент: Напіврідке редукторне мастило

Наступний патент: Конструкція резервуара для стисненого газу

Випадковий патент: Генетичні маркери високого вмісту олеїнової кислоти у рослин