Спосіб ультразвукового контролю твердості металовиробу

Номер патенту: 121134

Опубліковано: 27.11.2017

Автори: Плєснецов Сергій Юрійович, Сучков Григорій Михайлович, Сергієнко Дмитро Юрійович

Формула / Реферат

Спосіб ультразвукового контролю твердості металовиробу, який включає збудження в поверхневому шарі металовиробу імпульсів ультразвукових поверхневих коливань електромагнітно-акустичним способом за допомогою перетворювача, індуктор якого виконаний в формі "змійка" зі встановленим кроком; прийом імпульсів ультразвукових поверхневих коливань перетворювачем, індуктор якого також виконаний у формі "змійка" з тим же кроком; калібрування контрольного приладу; сканування поверхні виробу; реєстрацію імпульсів, які пройшли ділянку поверхні виробу та визначення твердості металу виробу за результатами порівняння з калібрувальними даними, який відрізняється тим, що калібрування приладу проводять на зразках з відомою твердістю шляхом регулювання частоти збуджуючих ультразвукових хвиль Релея до отримання максимальної амплітуди прийнятих сигналів, визначають залежність значення твердості з визначеною частотою ультразвукових коливань, сканують металовироби з регулюванням частоти ультразвукових хвиль до отримання максимальної величини прийнятого сигналу, а твердість металовиробу визначають за відповідністю виміряної частоти ультразвукових коливань твердості визначеної калібрувальної залежності для даного матеріалу металовиробу.

Текст

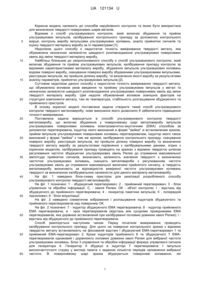

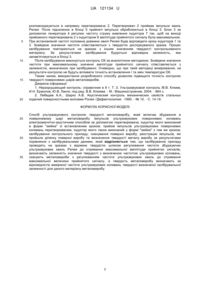

Реферат: Спосіб ультразвукового контролю твердості металовиробу включає збудження в поверхневому шарі металовиробу імпульсів ультразвукових поверхневих коливань електромагнітноакустичним способом за допомогою перетворювача, індуктор якого виконаний в формі "змійка" зі встановленим кроком, прийом імпульсів ультразвукових поверхневих коливань перетворювачем, індуктор якого також виконаний у формі "змійка" з тим же кроком, калібрування контрольного приладу, сканування поверхні виробу, реєстрацію імпульсів, які пройшли ділянку поверхні виробу та визначення твердості металу виробу за результатами порівняння з калібрувальними даними. Калібрування приладу проводять на зразках з відомою твердістю шляхом регулювання частоти збуджуючих ультразвукових хвиль Релея до отримання максимальної амплітуди прийнятих сигналів. Визначають залежність значення твердості з визначеною частотою ультразвукових коливань. Сканують металовироби з регулюванням частоти ультразвукових хвиль до отримання максимальної величини прийнятого сигналу. Твердість металовиробу визначають за відповідністю виміряної частоти ультразвукових коливань твердості визначеної калібрувальної залежності для даного матеріалу металовиробу. UA 121134 U (54) СПОСІБ УЛЬТРАЗВУКОВОГО КОНТРОЛЮ ТВЕРДОСТІ МЕТАЛОВИРОБУ UA 121134 U UA 121134 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до способів неруйнівного контролю та може бути використана для визначення твердості поверхневих шарів металів. Відомим є спосіб ультразвукового контролю, який включає збудження та прийом ультразвукових імпульсів, калібрування контрольного приладу за допомогою контрольного взірця, контроль виробу імпульсами ультразвукових коливань, аналіз прийнятих сигналів та оцінку твердості матеріалу виробу за їх параметрами [1]. Недоліком цього способу є недостатня точність вимірювання твердості металу, яка обумовлена незначною залежністю швидкості розповсюдження ультразвукових поверхневих хвиль від зміни твердості матеріалу виробу. Найбільш близьким до запропонованого способу є спосіб ультразвукового контролю, який включає збудження та прийом ультразвукових імпульсів, калібрування приладу контролю за відомими характеристиками матеріалу виробу, збудження імпульсів ультразвукових коливань вздовж поверхні виробу, сканування поверхні виробу збудженими ультразвуковими імпульсами, реєстрацію імпульсів, які пройшли ділянку виробу, та визначення якості виробу за результатами аналізу параметрів, прийнятих ультразвукових імпульсів [2]. Суттєвим недоліком даного способу є недостатня точність вимірювання твердості металу, що обумовлена впливом умов введення та прийому ультразвукових імпульсів у метал та незначною залежністю швидкості розповсюдження ультразвукових поверхневих хвиль від зміни твердості матеріалу виробу. Цей недолік обумовлений впливом зовнішніх факторів на структурні компоненти металу, такі як температура, стабільність розташування збуджуючого та прийомного пристроїв. В основу корисної моделі поставлена задача створити такий спосіб ультразвукового контролю твердості металовиробу, нове виконання якого дозволило б забезпечити підвищення точності вимірювання. Поставлена задача вирішується в способі ультразвукового контролю твердості металовиробу, що включає збудження у поверхневому шарі металовиробу імпульсів ультразвукових поверхневих коливань електромагнітно-акустичним (ЕМА) способом за допомогою перетворювача, індуктор якого виконаний в формі "змійка" зі встановленим кроком; прийом імпульсів ультразвукових поверхневих коливань перетворювачем, індуктор якого також виконаний у формі "змійка" з тим же кроком; калібрування контрольного приладу; сканування поверхні виробу; реєстрацію імпульсів, які пройшли ділянку поверхні виробу та визначення твердості металу виробу за результатами порівняння з калібрувальними даними, згідно з корисною моделлю, калібрування приладу проводять на зразках з відомою твердістю шляхом регулювання частоти збуджуючих ультразвукових хвиль Релея до отримання максимальної амплітуди прийнятих сигналів, визначають залежність значення твердості з визначеною частотою ультразвукових коливань, сканують металовироби з регулюванням частоти ультразвукових хвиль до отримання максимальної величини прийнятого сигналу, а твердість металовиробу визначають за відповідністю виміряної частоти ультразвукових коливань твердості за визначеною калібрувальною залежністю для даного матеріалу металовиробу. На фіг. 1 наведено блок-схему пристрою для реалізації розробленого способу ультразвукового контролю твердості металовиробу. На фіг. 1 позначені: 1 - збуджуючий перетворювач; 2 - прийомний перетворювач; 3 - блок управління та обробки інформації; Сr - хвиля Релея; ОК - об'єкт контролю; l - відстань від збуджуючого до прийомного перетворювача; 4 - генератор пакетних імпульсів; 5 - попередній підсилювач; 6 - блок візуалізації. На фіг. 2 наведено схематичне зображення і розташування індукторів збуджуючого та прийомного перетворювачів над поверхнею ОК. На фіг. 2 позначені: 7 - індуктор збуджуючого ЕМА перетворювача; 8 - індуктор прийомного ЕМА перетворювача; а - крок перетворювачів (відстань між сусідніми провідниками ЕМА перетворювачів, яка дорівнює встановленій при калібруванні половині довжини хвилі Релея); l відстань від збуджуючого до прийомного перетворювача. Спосіб реалізується наступним чином. Перед початком вимірювання проводять калібрування контрольного приладу. Для цього на поверхню контрольного зразка з відомою твердістю металу встановлюють на фіксованій відстані l збуджуючий ЕМА-перетворювач 1 та прийомний ЕМА-перетворювач 2. Кроки індукторів прийомного 8 та збуджуючого 7 ЕМАперетворювачів однаковий і дорівнюють половині довжини хвилі Релея для вибраної частоти ультразвукових коливань. Блок 3 управління та обробки інформації формує управляючі сигнали для генератора 4. Генератор 4 збуджує в індукторі 7 перетворювача 1 імпульси високочастотного струму у вигляді пакета з заданою кількістю періодів заповнення вибраної частоти. В поверхневому шарі зразка збуджуються поверхневі коливання, які 1 UA 121134 U 5 10 15 20 розповсюджуються в напрямку перетворювача 2. Перетворювач 2 приймає імпульси хвиль Релея. Після підсилення в блоці 5 прийняті імпульси оброблюються в блоці 3. Блок 3 за допомогою генератора 4 регулює частоту струму живлення індуктора 7 так, щоб на виході прийомного перетворювача 2 з індуктором 8 амплітуда прийнятого сигналу була максимальною. При встановленій частоті половина довжини хвилі Релея буде відповідати кроку індукторів 1 та 2. Знайдене значення частоти співставляється з твердістю досліджуваного зразка. Процес калібрування повторюється на зразках з іншим значенням твердості контрольованого матеріалу. За результатами калібрування будується відповідна залежність, яка запам'ятовується в блоці 3. Після калібрування виконується контроль ОК за аналогічною методикою. Знайдене значення частоти при максимальному значенні амплітуди прийнятого сигналу співставляється з залежністю, визначеною при калібруванні. Очевидно, що при такій методиці вимірювання, на результати контролю не будуть впливати точність встановлення l та змін температури ОК. Таким чином, використання розробленого способу дозволяє підвищити точність контролю твердості поверхневих шарів металовиробів. Джерела інформації: 1. Неразрушающий контроль: справочник в 8 т. Т. 3. Ультразвуковой контроль /В.В. Клюев, И.Н. Ермолов, Ю.В. Ланге; под ред. В.В. Клюева. - М.: Машиностроение, 2004. - 864 с. 2. Лебедев А.А., Шарко А.В. Акустический контроль механических свойств стальных изделий поверхностными волнами Рэлея //Дефектоскопия. -1990. - № 10. - С. 14-19. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 35 Спосіб ультразвукового контролю твердості металовиробу, який включає збудження в поверхневому шарі металовиробу імпульсів ультразвукових поверхневих коливань електромагнітно-акустичним способом за допомогою перетворювача, індуктор якого виконаний в формі "змійка" зі встановленим кроком; прийом імпульсів ультразвукових поверхневих коливань перетворювачем, індуктор якого також виконаний у формі "змійка" з тим же кроком; калібрування контрольного приладу; сканування поверхні виробу; реєстрацію імпульсів, які пройшли ділянку поверхні виробу та визначення твердості металу виробу за результатами порівняння з калібрувальними даними, який відрізняється тим, що калібрування приладу проводять на зразках з відомою твердістю шляхом регулювання частоти збуджуючих ультразвукових хвиль Релея до отримання максимальної амплітуди прийнятих сигналів, визначають залежність значення твердості з визначеною частотою ультразвукових коливань, сканують металовироби з регулюванням частоти ультразвукових хвиль до отримання максимальної величини прийнятого сигналу, а твердість металовиробу визначають за відповідністю виміряної частоти ультразвукових коливань твердості визначеної калібрувальної залежності для даного матеріалу металовиробу. 2 UA 121134 U Комп’ютерна верстка Л. Литвиненко Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: G01N 29/04

Мітки: спосіб, контролю, твердості, ультразвукового, металовиробу

Код посилання

<a href="https://ua.patents.su/5-121134-sposib-ultrazvukovogo-kontrolyu-tverdosti-metalovirobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб ультразвукового контролю твердості металовиробу</a>