Апарат для дугового точкового зварювання дротом

Номер патенту: 18988

Опубліковано: 25.12.1997

Автори: Заїчко Констянтин Вікторович, Заїчко Віктор Миколайович

Формула / Реферат

Аппарат для дуговой точечной сварки проволокой, содержащий источник питания сварочного тока с цепью низковольтного слаботочного напряжения, блок управления с подающим механизмом и цепью для подключения управления горелки и горелку с кнопкой запуска в цепи управления, отличающийся тем, что в него введены дополнительный блок управления с нечетным числом линий задержки времени, выход каждой линии задержки соединен с управляющим электродом тиристора запуска последующей линии задержки, параллельно к входу питания каждой линии задержки времени подключены анод светодиода с токоограничивающим сопротивлением - к положительной клемме питания, катод стабилитрона - к положительной клемме питания, последовательным включенным, по отрицательной клемме питания каждой линии задержки времени тиристиром, при этом выход последней линии задержки времени подключен к управляющему электроду запирающего тиристора с токоограничивающим сопротивлением в цепи его анода, а аноды тиристоров соединены последовательно через конденсаторы, при этом управляющий электрод тиристора включения первой линии задержки времени подключен к одному контакту кнопки запуска горелки и коллектору транзистора входного оптрона, а к другому контакту кнопки запуска подключены через конденсатор минусовая клемма питания тиристоров и через сопротивление - анод тиристора включения первой линии задержки, при этом эмиттер входного оптрона подключен к катодам тиристоров, подключенных к отрицательной клемме питания, а анод светодиода входного оптрона подключен к положительной клемме питания всех линий задержки времени и катод светодиода входного оптрона подключен через ограничивающее сопротивление и диоды развязки к анодам каждого тиристора включения линий задержки времени дополнительного блока управления с общим питанием от низковольтной слаботочной цепи аппарата, осуществляемым через переменные входы диодного выпрямительного двухполупериодного моста, к положительному выходу которого подключен анод емкостного фильтра и токоограничивающее сопротивление, причем положительная клемма выпрямителя соединена с общей клеммой питания всех линий задержек, а отрицательная клемма с катодами всех тиристоров, катод светодиода первой линии задержки через токоограничивающее сопротивление соединен с дополнительным сопротивлением, включенным параллельно тиристору этой линии задержки времени, а через сопротивление и диоды к входам всех нечетных линий задержки времени включен вход исполнительного элемента, выход которого соединен с цепью блока управления с подающим механизмом, предназначенной для подключения управления горелки.

Текст

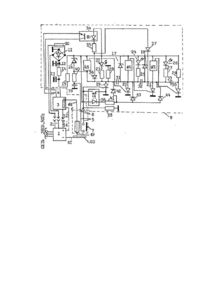

Настоящее изобретение относится к области техники, технологии и оборудованию для дуговой сварки, а более конкретно к технологии и оборудованию точечной сварки проволокой закрытой дугой в защитной среде. В изготовлении стальных тонколистовых конструкций, наплавке и ремонтных работах большой объем занимает немеханизированная точечная сварка и наплавка штучным электродом или проволокой в защитной среде газа, под флюсом или самозащитной проволокой. При этом невозможно обойтись без высококвалифицированных специалистов-сварщиков, перерасхода сварочных материалов, электроэнергии, а также трудно достигнуть одинаковой воспроизводимости формирования шва или наплавки. Для дуговой точечной сварки в СО2 было разработано оборудование, так называемый электрозаклепочник 061851 путем замены держателя ручным электрозаклепочником. Электрозаклепочниктруба, которая служит для подачи защитного газа в зону сварки. Сварочный ток подается по отдельному токоподводу [Сварочное оборудование. Каталог справочник. Ч. 4-ая. Киев, Наукова думка, 1981, с. 24-25]. Электрозаклепочник не позволяет качественно выполнить точечный шов и реализовать в полном объеме возможности технологии, которыми наделен способ дуговой точечной сварки проволокой. Проблемной является сварка точечных прорезных швов в разных пространственных положениях. При этом происходит снижение прочности шва, несущей способности металлоконструкции, увеличение количества наплавленного металла, в ряде случаев вытекание расплавленного металла ванны, а также снижение точности ответственных изделий. Кроме того, в известном оборудовании не используется серийная горелка, что приводит к дополнительным материальным затратам. На Украине серийно изготавливались и изготавливаются десятки типов полуавтоматов для сварки проволокой, которые без больших затрат, помимо основного назначения, можно приспособить для высококачественной сварки или наплавки точками. К таким полуавтоматам относятся А-547, ПДГ-312, ПДГ515, ПДГ-516, ПДГ-603 и др. Полуавтоматы комплектуются сварочными горелками ГПДГ-201, ГПДГ-304 и ГПДГ-502. Эти сварочные аппараты в подавляющем большинстве случаев оснащены источниками питания сварочного тока с низковольтной слаботочной цепью, блоком управления с подающим механизмом и розеткой для подключения цепи управления сварочной горелки [Оборудование для дуговой сварки: сварочное пособие. Под ред. В.В. Смирнова. Л., Энергоатомиздат. 1986, с. 54-62]. Наиболее близким по своим признакам является сварочный аппарат ПДГ-312-3, выпускаемый Симферопольским электромашиностроительным заводом и ПДГ-516, выпускаемый Каховским заводом сварочного оборудования. В предлагаемом решении поставлена задача оснастить сварочное производство и ремонтные мастерские различных отраслей сварочными аппаратами и усовершенствовать существующее сварочное оборудование в плане его использования для дуговой точечной сварки стальных тонкостенных конструкций, точечной наплавки проволокой в защитной среде, в том числе в защитных газах, под флюсом и самозащитной проволокой с улучшением качества сварки путем повышения надежности работы дополнительного блока управления, уменьшения энергозатрат, расширения технологических возможностей сварочных полуавтоматов после усовершенствования сварочного цикла, а также исключения влияния сварщика на ухудшение качества выполнения точечного шва. Поставленная цель достигается тем, что в аппарате для дуговой сварки установлен дополнительный блок управления с нечетным количеством линий задержки времени, образующих за счет связи выхода каждой линии задержки времени с управляющим электродом тиристора включения последующей линии задержки времени последовательную цепь линий задержки времени с параллельным подключением к входу (питанию) каждой линии задержки времени светодиода с токоограничивающим сопротивлением, стабилитрона и последовательным включенным, по отрицательной клемме питания каждой линии задержки времени, тиристором, при этом выход последней линии задержки времени подключен к управляющему электроду запирающего тиристора с токоограничивающим сопротивлением в цепи его анода, а аноды тиристоров соединены последовательно через конденсаторы, при этом управляющий электрод тиристора включения первой линии задержки времени подключен к одному контакту кнопки запуска горелки и коллектору входного транзисторного оптрона, а к другому контакту кнопки запуска подключены через конденсатор минусовая клемма питания тиристоров и через сопротивление анод тиристора включения первой линии задержки, при этом эмиттер входного оптрона подключен к катодам тиристоров, связанных с отрицательной клеммой питания, а анод светодиода входного оптрона подключен к положительной клемме питания всех линий задержки времени и катод светодиода оптрона подключен через ограничивающее сопротивление и диоды развязки к анодам каждого тиристора включения линий задержки времени дополнительного блока управления с общим питанием от низковольтной слаботочной цепи аппарата, например цепи питания подогревателя углекислоты, осуществляемым через диодный выпрямительный двухполупериодный мост с емкостным фильтром и токоограничивающим сопротивлением так, что положительная клемма выпрямителя соединена с общей клеммой питания всех линий задержек, а отрицательная клемма - с катодами всех тиристоров, кроме того, катод светодиода первой линии задержки через токоограничивающее сопротивление соединен с дополнительным сопротивлением, включенным параллельно тиристору первой линии задержки времени, а через сопротивление и диоды параллельно входам всех нечетных линий задержки времени включен вход исполнительного элемента в виде выходного оптрона, выход которого соединен с цепью блока управления с подающим механизмом, предназначенной для подключения управления горелки. Такой аппарат дает возможность расширить область использования сварки, а оснащение находящегося в эксплуатации и нового серийно выпускаемого сварочного оборудования по предлагаемому решению позволит использовать его в сферах производства и ремонта металлоконструкций, где по каким-либо причинам не хва тает квалифицированных сварщиков. При этом облегчается труд рабочих и повышается качество сварных конструкций. Схемное решение позволяет использовать внешние низковольтные слаботочные цепи источников питания сварочного тока без каких-либо трансформаторов или отклонений от правил техники безопасности. Применение ^предлагаемого сочетания тиристор-линия задержки времени обеспечивает минимальную потребляемость электроэнергии, так как на холостом ходу потребление не превышает 0,15 Вт, а в период работы потребление дополнительного блока управления не превышает 4 Вт. При этом схемное включение светодиода первой линии задержки времени позволяет использовать его в двух режимах и воспринимать информацию о работе блока по изменению яркости свечения. Применение стабилитронов по питанию линий задержек времени препятствует нарушению работы этих линий выдержек в моменты включения тиристора. Подключение исполнительного элемента к анодным цепям тиристоров включения нечетных номеров линий выдержек времени создает условия регулирования проплавлення и кристаллизации расплавленного металла, обеспечивая тем самым необходимое формирование одноточечного шва или точечной наплавки с заданными параметрами и, для меньшего диапазона свариваемых толщин, отпадает необходимость в зачистке шва. Связь с выхода линии задержки времени к управляющему электроду тиристора включения следующей линии задержки времени с учетом связи анодов тиристоров через конденсаторы обеспечивает глубокую о трицательную обратную связь по напряжению, чем достигается режим экономии электроэнергии и высокая надежность работы элементной базы. Включение выходного оптрона в цепь управления тиристора первой линии задержки времени и связь его с кнопкой запуска горелки обеспечивают высокую помехоустойчивость и воспроизводимость сварочного цикла с момента запуска аппарата независимо от состояния кнопки по условию коммутации. Связь дополнительного блока управления с блоком управления (с подающим механизмом) полуавтомата сохраняет гарантийные обязательства на все модули аппарата и обеспечивает простоту и удобства призамене этих модулей. При этом отпадает необходимость в доставке узлов улучшения технологического процесса сварки на завод-изготовитель полуавтоматов. Поставка всех модулей сварочного оборудования производится сразу потребителю, который сам выполняет монтаж аппарата для дуговой точечной сварки проволокой. На чертеже представлена функциональная схема аппарата для дуговой точечной сварки проволокой. Аппарат для дуговой точечной сварки проволокой содержит (см. фиг.) источник сварочного тока 1 с цепью 2 низковольтного слаботочного напряжения, блок управления 3 с подающим механизмом (условно не показанным) и слаботочной низковольтной розеткой 4, цепей управления 5 горелки 6 с кнопкой запуска 7 и вилкой 8 для подключения к входу дополнительного блока управления 9.. Цепь 2 через предохранитель 10 подключена к слаботочному двухполупериодному выпрямительному мосту 11с RC-фильтром, составленным из конденсаторов 12, 13 и сопротивления 14. К положительной клемме конденсатора 12 через сопротивление 15 подключены аноды стабилитронов 15, 17, 18, которые своими катодами подсоединены через силовые цепи тиристоров соответственно 19, 20, 21 к отрицательной клемме питания. Цепь анодов стабилитронов 16, 17, 18 образует общую положительную клемму питания линий задержки времени и каждый из стабилитронов имеет параллельное подключение к цепям питания линий задержки времени, соответственно, 45,46,47. Каждая линия задержки 45,46, 47 по входу (в данном случае вход линии задержки одновременно является и клеммами питания каждой линии задержки соответственно) имеет параллельное подключение светодиодов, соответственно 22 с токоограничивающим сопротивлением 23, 24 с токоограничивающим сопротивлением 25, 26 с токоограничивающим сопротивлением 27. Параллельно тиристору 19 подключено сопротивление 28. К клеммам питания через токоограничивающее сопротивление 29 подключен тиристор 30. Аноды тиристоров 19, 20, 21 и 30 соединены последовательно между собою через конденсаторы, соответственно 31, 32 и 33. Розетка 4 подключена к цепям выхода исполнительного элемента 34. Положительная клемма входа исполнительного элемента, в данном случае анод светодиода, который подключен к положительной клемме питания, а отрицательная клемма, в данном случае катод светодиода, - через сопротивление 35 и диоды 36, 37 к анодам тиристоров, соответственно, 19, 21. Один из контактов кнопки 7 через вилку 8 соединен с управляющим электродом тиристора 19 и коллектором транзистора входного оптрона 38, эмиттер которого соединен с отрицательной клеммой питания. Другой контакт кнопки 7 соединен через вилку 8 и конденсатор 39 с отрицательной клеммой питания. Другой контакт кнопки 7 соединен также с анодом тиристора 19 через сопротивление 40. Положительная клемма входа входного оптрона 38 соединена с положительной клеммой питания, а отрицательная клемма через сопротивление 41 и диоды 42, 43,44 соединена с отрицательными клеммами питания линий задержки времени соответственно 45, 46, 47. Выходы линий задержки времени 45, 46 и 47 соединены с управляющими электродами тиристоров, соответственно, 20. 21 и 30. Сварочная цепь образуется контуром из проводников токоподвода 48, подключенного к рабочему торцу электродной проволоки 49, изделием 50 соединенным обратным проводом 51 с отрицательной клеммой источника сварочного тока и далее цепь замыкает положительная клемма источника сварочного тока проводником 52, подключенному к блоку управления с подающим механизмом. Для исключения самозапуска тиристора 19 на холостом ходу от наводок напряжений, а также несанкционированного запуска первой линии задержки времени 45 при работе остальных линий задержки времени его управляющий электрод соединен через цепь коллектор-эмиттер входного оптрона 38 с общей отрицательной клеммой. В отдельных случаях, в зависимости от типа тиристора 19, может устанавливаться дополнительный каскад усиления, который вместе с транзистором входного оптрона образует составной транзистор. Коллектор транзистора входного оптрона 38 через сопротивление 53 соединен с отрицательной клеммой питания. Источник сварочного тока 1 соединен с блоком управления 3 с помощью кабеля 54. Линии задержки времени обозначены функционально и их схемное решение может иметь множество вариантов. В ряде случае на вы ходе линии задержки устанавливают оптронные ключи. При этом в зависимости от типа и параметров ключа допускается связь положительной клеммы входной цепи ключа с анодом тиристора включения последующей линии задержки. Выбор варианта принципиального значения на работу аппарата не имеет. В аппаратах, где цепь управления блока управления с подающим механизмом рассчитана на мощность, превышающую доп устимую' мощность коммутации выходного оптрона дополнительного блока управления, используется электромагнитное реле. Вместо тиристоров можно использовать фототиристоры. При этом входные клеммы светодиодов подключаются на выход соответствующей линии задержки времени. Подготовка аппарата для точечной сварки проволокой к работе (статический режим). Подобрать и подготовить выпрямитель сварочный, блок управления с подающим механизмом, сварочные материалы и горелку под толщину заготовок свариваемого изделия. Установить на полуавтомат дополнительный блок управления 9 (см. чертеж) и горелку 6 следующим образом. Закрепить дополнительный блок управления на корпусе блока управления полуавтомата или на корпусе выпрямителя сварочного тока. Вставить силовой контактный переходник горелки в ответную его часть в подающем механизме. Подключить цепь питания дополнительного блока управления к розетке 2 с напряжением 36 В или к розетке питания подогревателя углекислого газа. Подключить цепи выхода исполнительного элемента 34 к розетке 4. Собрать электрическую схему сварочной цепи и выполнить операции, указанные в документации на полуавтомат. Установить ручки задагчиков (ручки задатчика условно не показаны) режима работы линий задержек времени 45, 46, 48 дополнительного блока управления 9 на значение 10-20% от их наибольшего значения. Для сварки в СО2 открыть баллон с редуктором низкого давления и расходом СО2 1,5-5 л/мин, а для сварки под флюсом насыпать флюс в планируемое место сварки на изделии и можно подать на горелку воздух или углекислоту с расходом 0,5-1,0 л/мин для уменьшения накопления отработанных продуктов на внутренних полостях горелки аппарата. Включить нагрузочную характеристику сварочного выпрямителя жесткую или падающую, в зависимости от сварочных материалов. Заправить сварочную проволоку в подающий механизм и горелку аппарата. Установить скорость подачи сварочной проволоки и напряжение дуги в соответствии с толщиной металла свариваемого изделия и диаметром сварочной проволоки. Подать силовое напряжение питания на аппарат. О его включении свидетельствует сигнальная аппаратура на выпрямителе сварочном, а также включенные светодиоды на блоках управления. С включением напряжения питания на дополнительном блоке управления заряжаются конденсаторы 12, 13 до напряжения холостого хода 45 В, заряжается также конденсатор 39, засвечивается до половины своей номинальной яркости светодиод 22 и к анодам тиристоров 19, 20, 21 и 30 прикладывается напряжение холостого хода. Аппарат готов к работе. Работа аппарата (динамический режим). Установить сопло горелки на изделие. Нажать кнопку 7 на горелке 6. Конденсатор 39 подключается к управляющему электроду тиристора 19. Ток разряда этого конденсатора не превышает допустимого по верхнему значению предела входного тока тиристора 19. Этому способствует длина линии электрической связи между конденсатором 39 и тиристором 19, которая достигает 5-7 м и обеспечивает необходимые параметры. Индуктивности этой линии при малой величине емкости 39 достаточно для ограничения входного тока тиристора. Тиристор 19 включается и подает напряжение питания на стабилитрон 16, первую линии задержки времени 45, цепь исполнительного элемента (светодиода выходного оптрона) 34 с токоограничивающим сопротивлением 35 и отсекающим диодом 36. По цепи положительная клемма питания, параллельные ветви анодной нагрузки тиристора 20, анод - катод тиристора 19 и отрицательная клемма питания происходит заряд емкости 31 так, что к аноду тиристора 20 прикладывается положительный потенциал этой емкости. Напря-жение питания поступает также на светодиод 22 с ограничивающим сопротивлением 23. Катод стабилитрона 16 и осе элементы электронной схемы, анодной нагрузки тиристора 19 подключаются к общей клемме питания. С этого момента начинает работать параметрический стабилизатор, составленный из деталей 15, 16. Напряжение питания анодной нагрузки тиристора 19 не превышает напряжения стабилитрона 16, что составляет 12 В. Включаются в работу линия задержки времени 45, входной оптрон 38 и исполнительный элемент (выходной оптрон) 34. Последний включает блок управления 3, который отсчитывает технологическое время "продувка". Срабатывание входного оптрона 38 приводит к шунтированию цепи управляющего электрода тиристора 19 на отрицательную клемму питания и повторное включение первой линии задержки времени до завершения работы дополнительного блока управления 9 становится невозможным. Первая линия задержки времени 45 продолжает отсчитывать время, а блок управления 3 включает отсекатель газа (условно не показанный). Для сварки под флюсом или самозащитной проволокой включение отсекателя на технологический процесс сварки не влияет. После отсчета времени составляющей технологического цикла "продувка", в течение которого защитный газ успевает дойти до свариваемого изделия, включается подающий механизм электродной проволоки. На рабочем торце проволоки 49 и изделии 50 появляется напряжение источника питания 1, Торец электродной проволоки 49, касаясь изделия 50, возбуждает дугу. Изделие и проволока подогреваются. Устанавливается устойчивый режим горения дуги и плавления металла, где эффективная и тепловая мощность самой дуги в условия х специальной микрокамеры выше, чем открытой дуги. Поэтому сообщаемая свариваемому изделию энергия в зоне плавления металла становится выше, чем для открытой дуги. По мере увеличения времени нагрева увеличивается зона расплава и возрастает давление дуги на ванну. При этом наступает момент, когда значение сил поверхностного натяжения, сил тяжести и давление столба дуги достигают критических величин. В результате чего, в зависимости от пространственного положения расплавленной ванны, происходит провисание или вытекание расплава с образованием прожога и соответственно срыва процесса сварки. Поэтому параметры режима сварки и, особенно время горения дуги, подбираются таким, чтобы на 20-30% от длительности работы первой линии задержки времени не доходила до границы критических условий. С завершением работы первой линии задержки времени 45 на ее выходе, а точнее в линии связи с управляющим электродом тиристора 20 появляется сигнал. Тиристор 20 открывается, емкость 31 разряжается по силовым цепям тиристоров 20 и 21·, а емкость 32 заряжается по цепи, составленной из положительной клеммы питания всех элементов анодной нагрузки тиристора 21, анод катод тиристора 20 и отрицательной клемме питания. Ток разряда емкости 31 запирает тиристор 19. Отключается тиристор 19, снимается питание со всех элементов его анодной нагрузки, в том числе с первой линии задержки времени 45, что снимает выходной сигнал с управляющего электрода тиристора 20 и переводит светодиод 22 в режим слабого свечения. Отключается исполнительный элемент 34 и, в свою очередь, отключается блок управления 3 с подающим механизмом. Напряжение в сварочной цепи уменьшается и гаснет дуга. Подача защитного газа продолжается (для случая сварки в СО2), происходит кристаллизация периферии металла шва. С включением тиристора 20 включается светодиод 24 и вторая линия задержки времени 46, напряжение питания которых ограничивается стабилитроном 17, Остается включенным входной оптрон 38. Так как ток протекает по светодиоду входного оптрона 38 сопротивлению 41 и диоду 43. Время работы второй пинии задержки времени 46 зависит от свойств свариваемого металла, толщины и определяется экспериментально. По завершении работы второй линии задержки времени 46 в линии ее электрической связи с управляющим электродом тиристора 21 появляется сигнал. Тиристор 21 открывается. Емкость 32 разряжается по силовым цепям тиристоров 20,21, а емкость 33 заряжается по цепи, составленной из положительной клеммы питания, элементов анодной нагрузки тиристора 21, анод - катод самого тиристора 21 и отрицательной клемме питания. Ток разряда емкости 32 запирает тиристор 20. С элементов анодной нагрузки тиристора 20 снимается напряжение питания, о чем свидетельствует погасание светодиода 24. В момент времени включения тиристора 21 включаются в работу светодиод 26 с ограничительным сопротивлением 27- и третья линия задержки времени 47 со стабилитроном 18. Включается также исполнительный элемент 34 и остается включенным входной оптрон 38. Так как по клеммам входной цепи исполнительного элемента от положительной клеммы питания, сопротивлению 35 и диоду 37, а также по светодиоду входного оптрона 38, сопротивлению 41 и диоду 43 протекает ток. Выходная цепь исполнительного элемента 34 включает блок управления 3 с подающим механизмом. Затем включается напряжение в силовой цепи источника сварочного тока и прикладывается к торцу электродной проволоки 49 и изделию 50. Включение подающего механизма способствует касанию электродной проволоки 49 с изделием 50. Возбуждается дуга и начинается следующий этап проплавлення изделия. Окончание работы третьей линии задержки времени 47 сопровождается появлением электрического сигнала на управляющем электроде тиристора 30, включение которого разрядом емкости 33 запирает тиристор 21. Отключается анодная нагрузка тиристора 21, а также третья линия задержки времени 47 и входной оптрон 38. Что в свою очередь отключает исполнительный элемент 34 и блок управления 3 с подающими механизмом, источник сварочного тока 1. О чем свидетельствует погасание светодиода 26 и дуги. С временем, необходимым для обдува расплавленной ванны в ходе кристаллизации металла шва, блок управления 9 отключает отсекатель газа и соответственно сам газ. Аппарат готов для выполнения следующего сварочного цикла. Во время работы третьей линии задержки времени 47, в зависимости от типа сварного соединения и толщины свариваемого материала, формируется сварной точечный шов с улучшенными параметрами. Работа аппарата с другим нечетным количеством линий задержек времени аналогична. Таким образом, преимущество предлагаемого сварочного аппарата по сравнению с известными заключается в том, что повышено качество сварки и расширены его технологические возможности за счет дополнительного блока управления с усовершенствованным сварочным циклом.

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus for spot arc welding by wire

Автори англійськоюZaichko Viktor Mykolaiovych, Zaichko Konstiantyn Viktorovych

Назва патенту російськоюАппарат для дуговой точечной сварки проволокой

Автори російськоюЗаичко Виктор Николаевич, Заичко Константин Викторович

МПК / Мітки

МПК: B23K 9/007

Мітки: дугового, дротом, точкового, апарат, зварювання

Код посилання

<a href="https://ua.patents.su/5-18988-aparat-dlya-dugovogo-tochkovogo-zvaryuvannya-drotom.html" target="_blank" rel="follow" title="База патентів України">Апарат для дугового точкового зварювання дротом</a>

Попередній патент: Мостовий агрегат для сільськогосподарських робіт

Наступний патент: Спосіб стиковки секцій трубопроводу при спусканні його з плавзасобу під час хвилювання

Випадковий патент: Повидло морквяне вітамінізоване