Спосіб отримання порошку мідного електролітичного для порошкової металургії і пристрій для його реалізації

Номер патенту: 20213

Опубліковано: 15.07.1997

Автори: Юрьів Микола Спиридонович, Мороз Федір Денисович, Михайленко Володимир Григорович, Курносікова Валентіна Миколаївна

Формула / Реферат

1. Способ получения порошка медного электролитического для порошковой металлургии, включающий электролитическое выделение меди на катоде из раствора, содержащего поны меди, отличающийся тем, что в качестве раствора используется электролит состава:

Сuобщ. (І + ІІ) (70 ± 30) г/л

Feобщ. (II+I1I) (100±40)г/л

Сl- (170± 40)г/л

НСІсвоб. (1,0± 1,0)г-экв/л;

электролиз ведут с разделением анодного и катодного пространства анионообменными мембранами, катодной плотностью тока 800 ± 300 А/м2, и с созданием дополнительных анодных пространств, заполненных раствором серной кислоты с массовой концентрацией (145 ± 125) г/л и отделенных от катодного пространства катионообменными мембранами.

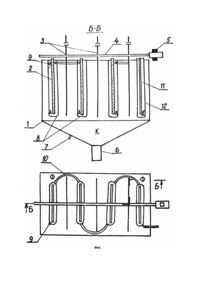

2. Устройство для реализации способа по п.1, содержащее корпус, в котором размещены аноды и установленные на валу катоды, и механический привод вращения катодов, отличающееся тем, что аноды снабжены разделительными стаканами из анионообменных мембран, разделяющих анодное и катодное пространства, под уровнем раствора, в верхней части разделительных стаканов выполнено сообщающее отверстие, анодное и катодное пространства соединены последовательно по потоку раствора, анодные пространства соединены между собой, устройство снабжено дополнительными анодами, которые снабжены разделительными стаканами из катионообменных мембран, разделяющих дополнительное анодное и катодное пространства, и дополнительные аноды снабжены автономным источником питания.

Текст

Изобретение относится к электролитическим способам получения медного порошка. Известен способ получения порошка медного электролитического, включающий электролитическое выделение меди на катоде из раствора, содержащего ионы меди (Помосов А.В., Нечипоренко А.С. и др. Порошки меди и ее сплавов. - М., 1978). Для реализации указанного способа электролизу подвергают раствор, содержащий (9,5 ± 0,5)г/л меди и (165 ± 15)г/л серной кислоты. При электролизе такого раствора с катодной плотностью тока (1500 ± 500)А/м2 на катодах выделяется медная губка, которая после промывки, стабилизации и сушки дает медный электролитический порошок по ГОСТ 4960 - 75. В качестве анодов используется электролитическая рафинированная медь, которая растворяется, давая ионы двухвалентной меди. Недостатком приведенного способа является невозможность получения качественного прессующегося порошка дендритной структуры в сочетании с повышенной (2,7 - 3,5г/см3) насыпной плотностью и высокой текучестью (время истечения пробы порошка массой 50г через воронку с диаметром выходного отверстия 2,54мм 30 и более секунд). В качестве сырья используется дорогостоящая электролитическая медь. Известен способ (прототип) регенерации железо-медно-хлоридного раствора травления печатных плат, результат которого - из раствора экстрагируется медь в виде порошка, способ включает выделение меди из раствора состава, г/л: (Проспект Могилевского производственного объединения "Техноприбор". Оборудование для производства печатных плат. Установка для регенерации железо-медно-хлоридного раствора У929.00.00.000). Электролиз ведут при катодной плотности тока 2600 ± 100А/м2 без разделения анодного и катодного пространства, в качестве анодов используются графитовые пластины, на которых происходит окисление двухвалентного железа до трехвалентного и параллельно выделение газообразного хлора с выходом по току 40±10%. Полученный при реализации данного способа порошок является мелким, легким и малодендритным, поэтому по насыпной плотности, текучести и прессуемости он не соответствует худшим маркам порошка по ГОСТ 4960 - 75. Образование мелких малодендритных кристаллов порошка происходит из-за высокой плотности тока и окисления активных центров кристаллизации ионами трехвалентного железа. Работать при низких катодных плоскостях тока приданном способе нельзя, т.к. образующаяся на катоде медь сразу растворяется, взаимодействуя с содержащимся в больших количествах в растворе трехвалентным железом по реакции: Возможно также непосредственное восстановление трехвалентного железа на катоде вместо выделения меди. Дополнительным недостатком способа является выделение на аноде газообразного хлора. Для реализации способа используется устройство, содержащее корпус, в котором размещены аноды и катоды, источник питания (Проспект Могилевского производственного объединения "Техноприбор". Оборудование для производства печатных плат. Установка для регенерации железо-меднохлоридного травильного раствора У979.00.00.000). В указанном устройстве анодное пространство от катодного не отделено, что приводит к выделению газообразного хлора на анодах и снижению концентрации в растворе свободной соляной кислоты. При этом часть трехвалентного железа выпадает в осадок в виде гидроокиси. Концентрация травильного агента в растворе постоянно уменьшается, что вызывает необходимость постоянного добавления свежего хлорного железа. Реакции на катоде: Реакции на аноде: В основу изобретения поставлена задача усовершенствования способа получения порошка медного электролитического для порошковой металлургии, в котором за счет повышения в электролите концентрации меди обеспечивается повышение насыпной плотности и текучести полученного медного порошка, за счет разделения анодного и катодного пространства обеспечивается возможность проведения электролиза при низких плотностях тока, что позволяет повысить насыпную плотность и текучесть получаемого порошка и одновременно предотвратить выделение газообразного хлора на анодах, за счет создания дополнительного анодного пространства в катодном пространстве поддерживается постоянный избыток свободной соляной кислоты, что предотвращает пассивацию мембран и увеличивает долговечность их работы и повышение экономичности работы устройства. Добавка свободной соляной кислоты повышает проводимость раствора и таким образом энергозатраты на реализацию способа снижаются. Для решения поставленной задачи в способе получения порошка медного электролитического для порошковой металлургии, включающем электролитическое выделение меди на катоде из раствора, содержащего ионы меди, новым является то, что в качестве раствора используется электролит состава: Электролиз ведут с разделением анодного и катодного пространства анионообменными мембранами, катодной плотностью тока 800 ± 300А/м2 и с созданием дополнительных анодных пространств, заполненных раствором серной кислоты с массовой концентрацией (145 ± 125)г/л и отделенных от катодного пространства катионообменными мембранами. Для реализации способа используется устройство, содержащее корпус, в котором размещены аноды и установленные на валу катоды, и механический привод вращения катодов, в котором новым является то, что аноды снабжены разделительными стаканами из анионообменных мембран, разделяющих анодное и катодное пространство, под уровнем раствора, в верхней части разделительных стаканов выполнено сообщающее отверстие, анодное и катодное пространства соединены последовательно по потоку раствора, анодные пространства соединены между собой, устройство снабжено дополнительными анодами, которые снабжены разделительными стаканами из катионообменных мембран, разделяющих дополнительное анодное и катодное пространства, и дополнительные аноды снабжены автономным источником питания. Разделение анодного и катодного пространства обеспечивает возможность проведения электролиза при низких плотностях тока. Дополнительное анодное пространство позволяет обеспечить постоянный избыток свободной соляной кислоты в катодном пространстве, повышение в электролите концентрации меди позволяет обеспечить повышение насыпной плотности и текучести получаемого порошка. Устройство для реализации способа показано на чертеже (фиг.). Устройство содержит корпус 1, в котором размещены аноды 2 и катоды 3. Катоды 3 установлены на валу 4 и имеют механический привод вращения (на чертеже не показан). Аноды и катоды снабжены источником постоянного тока (на чертеже не показан). Питание на катод подается через токосъемники 5. Нижняя часть корпуса выполнена в виде конуса со штуцером б для периодической очистки корпуса от накопившегося осадка. Подача раствора производится в нижнюю часть корпуса 1 через штуцер 7. Аноды 2 снабжены разделительными стаканами 8, которые выполнены из анионообменных мембран, разделяющих анодное и катодное пространства. В верхней части разделительных стаканов 8 под уровнем раствора выполнено сообщающее отверстие 9. Анодные пространства А соединены между собой трубопроводом 10. Устройство снабжено дополнительными анодами 11, которые снабжены разделительными стаканами 12 из катионообменных мембран, разделяющих дополнительное и катодное пространства. Дополнительные аноды снабжены автономным источником питания (на чертеже не показан). Устройство работает следующим образом. Через штуцер 7 отработанный раствор подают в корпус 1. Через отверстие 9 и трубопроводы 10 последовательно заполняют анодные стаканы 8. В дополнительные анодные стаканы 12 заливают разбавленный раствор серной кислоты. Устройство готово к работе. На катоды 3 через токосъемники 5, основные 2 и дополнительные 11 аноды подают питание. Включают привод вращения катодного вала 4. По мере прохождения раствора через катодное пространство происходит полное выделение меди в виде медного порошка. При повороте вала 4 осевший на катодах 3 медный порошок автоматически счищают неподвижными ножами (на чертеже не показаны). Полностью восстановленный в катодном пространстве раствор (остаточная концентрация меди 3 - 7г/л) легче отработанного. Поэтому он выталкивается отработанным раствором вверх и через отверстие 9 перетекает во внутреннюю полость первого разделительного стакана 8 и попадает в анодное пространство В следующие анодные пространства раствор перетекает по трубопроводу 10. Проходя через анодные пространства раствор практически полностью окисляется (остаточная концентрация двухвалентного железа 5 - 10г/л). Из последнего анодного пространства регенерированный раствор направляют в ванну травления для повторного использования. При травлении и регенерации раствор поглощает некоторое количество кислорода из воздуха. Это приводит к нарушению в растворе анионокатионного баланса. Из такого раствора выпадает трехвалентное железо в виде гидроокиси. Для предотвращения этого в растворе необходимо поддерживать избыток свободной соляной кислоты и непрерывно удалять поглотившийся кислород. Для удаления кислорода используют дополнительные аноды 11. При подаче на дополнительные аноды 11 тока из серной кислоты выделяется кислород. Образующиеся избыточные ионы водорода через раствор серной кислоты и разделительный стакан 12 из катионообменной мембраны переносятся из анодного пространства дополнительных анодов 11 в пространство где дают избыток кислоты. При засорении корпуса 1 отложения сливают вместе с частью через штуцер 6. Процессы, происходящие в пространстве катодное соляной твердые раствора катодном восстановление обоих видов меди до металлической Процессы, происходящие в анодном пространстве окисление железа (II) Процессы, происходящие в дополнительном анодном пространстве подача ионов выделение кислорода и в катодное пространство. Протоны переносятся из дополнительного пространства в катодное, образуя там свободную соляную кислоту. Пример 1. Электролизу подвергли отработанный раствор травления печатных плат состава, г/л: Процесс осуществляли при катодной плотности тока 2600А/м2 без разделения анодного и катодного пространств. Сила тока на аппарате составляла 200А. В течение 3,0 часов электролиза из раствора выделено 142г металлической порошкообразной меди (катодный выход меди по току - 19,8%). На анодах за то же время выделилось 98,3л газообразного хлора (анодный выход хлора потоку - 39,2%). Напряжение в процессе опыта составило 10,0В и затраты электроэнергии - 42,3кВт/ч на 1кг медного порошка. В процессе эксперимента в виде осадка выпало 13,0г гидроксида железа (III). Полученный медный порошок после промывки и высушивания имел следующие потребительские свойства: Пример 2. Способ-прототип. Показатели качества порошков ПМС-В и ПМС-Ву по ГОСТ 4960 - 75: Пример 5. Отработанный раствор травления печатных плат состава, г/л: обработали дополнительно медесодержащими отходами фольгированного гетинакса. При этом состав раствора изменился, г/л: Пример 3. Электролизу подвергли отработанный раствор травления печатных плат состава, г/л: Плотность тока электролиза составляла 800А/м2, сила тока 200А, напряжение составляло 6,8В. Процесс осуществляли без разделения анодного и катодного пространств. В течение 3,0 часов медь на катоде не выделилась. На аноде выделения газообразного хлора не отмечено. В процессе опыта обнаружено выпадение 11,5г гидроксида железа. Пример 4. Электролизу подвергли отработанный раствор травления печатных плат состава, г/л: Электролиз вели с разделением анодного и катодного пространств анионообменными мембранами. Дополнительные анодные модули не использовали. Плотность тока электролиза составляла 1100А/м2, сила тока 200А. В течение 3,0 часов из раствора выделилось 425г меди металлической порошкообразной, что соответствовало выходу по току 59%. В ходу электролиза напряжение постепенно возрастало от 9,8В до 10,6В, что объясняется отложением на анионообменных мембран: 13,6г, осадка гидроксида железа. Энергозатраты при проведении процесса составили 14,4кВт/ч/кг медного порошка. Отмечено выделение на аноде газообразного хлора в количестве 1,8л (выход по току на хлор 0,7%). Полученный медный порошок имел следующие потребительские свойства: Этот раствор подвергали электролизу с разделением анодного и катодного пространств анионообменными мембранами. Дополнительные анодные модули в процессе не использовали. Плотность тока электролиза составляла 500А/м2, сила тока 200А. В течение 3,0 часов из раствора выделилось 1026г металлической порошкообразной меди с выходом по току 143% в пересчете на двухвалентную медь. Напряжение в процессе проведения электролиза возрастало от 8,4 до 10,2В вследствие пассивации анионообменых мембран осаждающимся на них гидроксидом железа (III), таким образом, энергозатраты на проведение процесса составили 5,44кВт/ч на 1кг выделенной меди. Выделения на анодах не отмечено. Однако, полученная медная губка имела до 40% крупных (более 0,25мм) комочков, являющихся некондиционными отходами. После отсеивания 408г крупной фракции оставшийся порошок имел следующие потребительские свойства: Пример 6. Отработанный раствор травления печатных плат состава, г/л: обработали дополнительно медесодержащими отходами фольгированного гетинакса. При этом состав раствора изменился, г/л: Этот раствор подвергли электролизу с разделением анодного и катодного пространств анионообменными мембранами. Дополнительные анодные модули в процессе электролиза не использовали. Плотность тока электролиза составляла 800А/м2, сила тока 200А. В течение 3,0 часов из раствора выделился 1021г порошкообразной меди, что соответствует выходу потоку 142% в пересчете на двухвалентную медь. Напряжение в процессе проведения электролиза возрастало от 9,2 до 10,8В вследствие пассивации анионообменных мембран осаждающимся на них гидроксидом железа (III). Таким образом, энергозатраты на проведение процесса составили 5,88кВт/ч на 1кг медного порошка. Выделения газообразного хлора на анодах не отмечено. Полученный порошок крупнозернистых отходов не имел (остаток на сите 0,25 - 2,2 г). Его потребительские свойства: Пример 7. Отработанный раствор травления печатных плат состава, г/л: доукрепили концентрированной соляной кислотой до концентрации свободной соляной кислоты 1,0гэкв/л. Затем этот раствор снова использовали для травления печатных плат, в результате чего концентрация в нем двухвалентной меди возросла до 55г/л. После этого отработанный раствор обработали медесодержащими отходами фольгированного гетинакса в течение 3 часов. При этом нерастворившиеся участки медной фольги покрылись пассивными отложениями солей одновалентной меди, а раствор имеет состав, г/л: Этот раствор подвергли электролизу с разделением анодного и катодного пространств анионообменными мембранами и использованием дополнительных анодных модулей, заполненных раствором серной кислоты с концентрацией 150г/л. Плотность тока электролиза составляла 800А/м2, сила тока на основных анодных модулях 198А, сила тока на дополнительных анодных модулях 2А. В течение 3,0 часов из раствора выделилось 1220г порошкообразной меди, что соответствует 170% выхода по току в пересчете на двухвалентную медь. Напряжение в процессе опыта оставалось постоянным - 8,5В, т.е. пассивации мембран и выделения гидроксида железа не отмечалось. Не происходило также и выделение хлора с основных анодов, а с дополнительных анодов выделилось 1,25л газообразного кислорода (выход по току 99,5%). Энергозатраты на проведение процесса составили 4,18кВт/ч на 1кг медного порошка. Порошок имел следующие потребительские свойства: В заключение приводим сводную таблицу потребительских свойств полученных нами порошков в сравнении с порошком ПМС-В по ГОСТ 4960 - 75.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing copper electrolytic powder for powder metallurgy

Автори англійськоюMykhailenko Volodymyr Hryhorovych, Kurnosikova Valentina Mykolaivna, Moroz Fedir Denysovych, Yuriv Mykola Spyrydonovych

Назва патенту російськоюСпособ получения порошка медного электролитического для порошковой металлургии и устройство для его реализации

Автори російськоюМихайленко Владимир Григорьевич, Курносикова Валентина Николаевна, Мороз Федор Денисович, Юрьев Николай Спиридонович

МПК / Мітки

МПК: C25C 5/00

Мітки: порошкової, спосіб, реалізації, отримання, електролітичного, металургії, мідного, порошку, пристрій

Код посилання

<a href="https://ua.patents.su/5-20213-sposib-otrimannya-poroshku-midnogo-elektrolitichnogo-dlya-poroshkovo-metalurgi-i-pristrijj-dlya-jjogo-realizaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання порошку мідного електролітичного для порошкової металургії і пристрій для його реалізації</a>

Попередній патент: Штам бактерій аснrомовастеr аlвuм вндісгм в-322 д для виготовлення препарату, який підвищує цукристість і урожай цукрового буряка

Наступний патент: М`ясний фарш для виготовлення сосисок “кіровоградські”

Випадковий патент: Холодильна камера локомотива