Захватно-транспортний пристрій для тонкостінних циліндричних деталей

Номер патенту: 22075

Опубліковано: 30.04.1998

Автори: Копп Вадим Якович, Пашков Євген Валентинович, Сопін Юрій Констянтинович

Формула / Реферат

Захватно-транспортное устройство для ТЦД, содержащее основание, секционный желоб с индукторами линейных двигателей, закрепленных в пазах секций и выполненных в виде зубчатых шихтованных реек с трехфазными обмотками, пневмосистему и систему управления положением деталей, отличающееся тем, что с обоих сторон индуктора линейного двигателя продольного перемещения в промежуточных между зубцами размещены индукторы дутостаторных двигателей в виде шихтованных статоров с трехфазными обмотками, на полюсных наконечниках которых выполнены закрытые канавки с радиальными отверстиями для подвода сжатого воздуха.

Текст

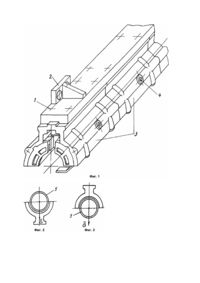

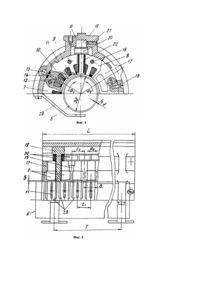

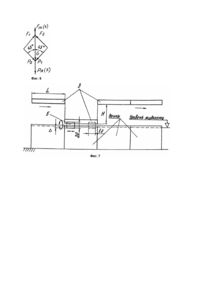

Изобретение относится к машиностроению и предназначено для автоматизации подачи тонкостенных цилиндрических деталей (ТЦД) типа гильз, стаканов, втулок и т.п. в рабочую зону технологического оборудования. В качестве прототипа может быть рассмотрен захват для тонкостенных цилиндров (А.с. СССР №1808694), способный осуществлять локальные перемещения деталей, находящихся в губках, вдоль их оси. Захват состоит из корпуса, рычагов с губками в виде линейных асинхронных двигателей с многофазной обмоткой, причем губки конструктивно оформлены как аэростатические опоры, для чего на них имеются канавки с радиальными отверстиями для подвода сжатого воздуха. Процесс удержания детали и ее осевые смещения вдоль губок осуществляются без механического контакта детали с губками, т.е. деталь левитирует (парит) в пространстве между губками. К недостаткам аналогов и прототипа можно отнести, во-первых, отсутствие возможности осуществлять вращение (поворот) деталей вокруг своей оси в процессе загрузки, а во-вторых, отсутствие возможности осуществлять захват и транспортирование деталей в подвешенном состоянии без механического контакта с ними, т.е. когда вектор силы тяжести детали направлен не к направляющим элементам устройств, а от них. Эти недостатки сужают технологические возможности устройств, так как не позволяют выполнять в процессе загрузки ориентирование деталей, использовать технологические процессы в ходе транспортирования, требующие вращения деталей вокруг своей оси, и наличия свободного доступа к транспортируемым деталям при размещении рабочих зон ниже плоскости транспортирования, например, при нанесении всевозможных покрытий или мойке путем окунания в ванны с жидкой технологической средой, без попадания последней на направляющие элементы устройств. В основу изобретения положена задача создать такую конструкцию захватно-транспортного устройства для тонкостенных цилиндрических деталей, в которой новое выполнение направляющих элементов позволило бы расширить технологические возможности. Поставленная задача достигается тем, что в захватно-транспортном устройстве, содержащем основание, секционный желоб с индукторами линейных двигателей, закрепленных в пазах секций и выполненных в виде зубчатых шихтованных реек с трехфазными обмотками, пневмосистему и систему управления, согласно изобретению, с обеих сторон индуктора линейного двигателя продольного перемещения в промежутках между зубцами размещены индукторы дугостаторных двигателей в виде шихтованных статоров с трехфазными обмотками, на полюсных наконечниках которых выполнены закрытые канавки с радиальными отверстиями для подвода сжатого воздуха. При сравнении известных конструкций с предлагаемой видно, что она проявляет новые технологические свойства, заключающиеся в следующем. Во-первых, применение дугостаторных двигателей с бегущими магнитными полями, направленными навстречу друг к другу и к центру желоба, где размещен линейный двигатель поступательного движения, позволяет создавать подъемную силу, втягивающую детали, находящиеся снизу лотка в "подвешенном" состоянии, внутрь желоба, т.е. препятствовать ее отрыву от желоба (сила тяжести объекта направлена от желоба). Во-вторых, изменяя соотношение величин магнитных потоков, создаваемых дугостаторными двигателями, можно осуществлять вращение объектов вокруг своей оси без контакта с полюсными наконечника, т.е. осуществлять угловую ориентацию или технологическое вращение с целью равномерного нанесения какой-либо жидкой технологической среды на поверхность объекта. Причем это свойство является новым и при обычном исполнении лотка-транспортера, т.е. при транспортировании объектов в обычном верхнем, по отношению к желобу, положении (сила тяжести объекта направлена к желобу). Эти свойства новые, т.к. у аналогов и прототипа отсутствует возможность транспортирования объектов в "подвешенном" состоянии, что позволяет избежать попадания жидкой технологической среды на него и обеспечить ее свободное отекание в емкость, а также отсутствует возможность вращения (поворота) объекта с целью равномерного нанесения жидкости на поверхность объекта, если, например, он имеет форму цилиндра, или с целью угловой ориентации объекта при выполнении, например, сборочных операций. На фиг.1 представлен общий вид лотка-транспортера для транспортировки ТЦД в "подвешенном" состоянии; на фиг.2 и 3 - схемы транспортирования в обычном и в "подвешенном" состоянии, соответственно; на фиг.4 - поперечное сечение лотка-транспортера; на фиг.5 - сечение A - A на фиг.4; на фиг.6 - схемы действия сил при транспортировании в "подвешенном" состоянии; на фиг.7 - пример построения техпроцесса с использованием предлагаемой конструкции. Захватно-транспортное устройство (фиг.1) состоит из основания 1 с монтажными кронштейнами 2, на котором закреплены секции 3 длиной L, образующие желоб (направляющую) для транспортируемых тонкостенных цилиндрических деталей (ТЦД). Подвод сжатого воздуха давлением Pв = 0,4...0,6МПа осуществляется с помощью отверстий 4. Схема захвата и транспортирования ТЦД 5 в обычном состоянии, т.е. когда вектор силы тяжести направлен к желобу, показана на фиг.2, а при захвате и транспортировании в "подвешенном" состоянии, когда вектор силы тяжести направлен от желоба, - на фиг.3. Основой каждой секции 3 является литой корпус 6 в виде полуцилиндра, внутри которого с помощью направляющих пазов смонтированы два пакета 7 и 8 дугостаторных асинхронных двигателей поперечного перемещения ТЦД (Веселовский О.Н. и др. Линейные асинхронные двигатели. - М.: Энергоатомиздат, 1991. - С.9) и разделяющий их один плоский линейный двигатель продольного перемещения. Каждый входящий в пакеты дугостаторный двигатель имеет индуктор в виде дугообразного шихтованного статора (фиг.4 - 5) с уложенной в пазах трехфазной обмоткой 9, залитой со стороны полюсных наконечников специальной пластмассой 10. На дугообразных поверхностях статоров, обращенных к транспортируемым деталям 5, выполнены закрытые канавки 11, связанные радиальными отверстиями 12 с распределительными каналами 13, в которые подается сжатый воздух через отверстия 4, т.е. эти поверхности выполняют функции аэростатических опор шириной B (Пуш В.Э. Конструирование металлорежущих станков. - М.: Машиностроение, 1977. - С.160). Уплотнительные кольца 14 служат для предотвращения утечек воздуха. Между собой дугостаторные двигатели разделены в осевом направлении дугообразными немагнитными проставками 15, обеспечивающими постоянство шага t1. Резьбовыми стяжками 16 пакеты двигателей соединены с боковыми крышками 17, которые винтами 18 крепятся к корпусу 6. Плоский линейный двигатель имеет гребенчатый шихтованный статор 19 с трехфазными катушками 20, закрепленный в корпусе 6 винтами 21. Для магнитоизоляции зубья гребенки с полюсными наконечниками, выполненными с шагом t2, помещены в прямоугольные стаканы 22 из немагнитного материала (латунь). Рабочие секции снабжены установленными с шагом T ограничителями 23, предотвращающими выпадание объектов транспортирования при настройке или аварийном обесточивании катушек. Работа захватно-транспортного устройства осуществляется следующим образом. Захват и удержание ТЦД 5 осуществляется за счет уравновешивания пневматической силы PA (фиг.6), создаваемой аэростатическими опорами дугостаторных двигателей 7 и 8, веса детали G и магнитной силы тяги Fm. Магнитная сила Fm является равнодействующей сил тяги F1 и F2, которые обусловлены магнитными потоками F 1 и F 2, соответственно (фиг.4), бегущими вдоль полюсных наконечников статоров в противоположных направлениях. При уравновешивании сил Fm, PA и G между наружной образующей цилиндрической детали 5 и полюсными наконечниками дугостаторных двигателей формируется радиальный зазор d, осциллирующий во времени. Моделирование процесса захвата и удержания левитирующей ТЦД, проведенное на ПЭВМ типа IBM PC/AT по программе MESOSAVR, показало, что захватываемая деталь (захват производится с расстояния X1 = 0,0001м) осциллирует вокруг значения X1 » 4 × 10-5м. Размах колебаний лежит в пределах (2,5 ... 3,0) × 10-5м. Для перемещения в продольном направлении в полости 11 подается сжатый воздух для создания воздушной подушки, в результате чего деталь 5 зависает относительно полюсных наконечников дугостаторных двигателей 7 и 8 с радиальным зазором d (фиг.5). После этого запитываются трехфазные обмотки 20 плоского линейного двигателя, образуется магнитный поток F 3, создающий тяговое усилие, действующее вдоль статора 19. Реверсирование перемещения осуществляется за счет переключения питания обмоток 20. Для осуществления вращения детали 5, находящейся в подвешенном состоянии (фиг.3), вокруг своей оси изменяют соотношение между величинами магнитных потоков F 1 и F 2, в результате чего деталь начинает вращаться с заданной скоростью в направлении действия магнитного потока большей величины. Для мойки или нанесения покрытия на деталь 5 соответствующая секция 3 длиной L общей транспортной системы опускается на величину H к ванне с технологической жидкостью и зависает над ней таким образом, чтобы деталь 5 погрузилась в жидкость на величину D. После этого создается воздушная подушка и начинается вращение детали вокруг своей оси для обеспечения равномерного нанесения жидкости на поверхность детали. При этом исключается попадание жидкости на элементы устройства, т.к. радиальный зазор d автоматически будет увеличен за счет поднятия давления воздуха, подаваемого в полости 11, что происходит по командам датчиков контроля положения детали в виде сопел подпора, запитываемых сжатым воздухом. Эти датчики образуют систему контроля для определения положения детали как в поперечном, так и в продольном направлениях. Их монтаж осуществляется либо в зубьях реечного статора 19, либо в полостях между статорами дугостаторных двигателей 7 и 8. Во втором случае для крепления сопел используются проставки 15. Предложенное устройство может эффективно использоваться при плазменном напылении деталей, сушке, контроле и т.д. и позволяет исключать разрывы в автоматизированном производстве, которые обязаны своим существованием внедрению в производственный процесс человека, что положительно отражается на росте производительности и повышении качества.

ДивитисяДодаткова інформація

Назва патенту англійськоюHoisting device for thin-walled cylindrical components

Автори англійськоюPashkov Yevhen Valentynovych, Kopp Vadym Yakovych, Sopin Yurii Konstiantynovych

Назва патенту російськоюЗахватно-транспортное устройство для тонкостенных цилиндрических деталей

Автори російськоюПашков Евгений Валентинович, Копп Вадим Яковлевич, Сопин Юрий Константинович

МПК / Мітки

МПК: B25J 15/00, B65G 25/00

Мітки: тонкостінних, захватно-транспортний, циліндричних, деталей, пристрій

Код посилання

<a href="https://ua.patents.su/5-22075-zakhvatno-transportnijj-pristrijj-dlya-tonkostinnikh-cilindrichnikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Захватно-транспортний пристрій для тонкостінних циліндричних деталей</a>

Попередній патент: Транспортний модуль

Наступний патент: Дезинфекційна композиція

Випадковий патент: Спосіб приведення за модулем цілих чисел