Спосіб одержання добрив на основі органічних відходів

Номер патенту: 24179

Опубліковано: 07.07.1998

Автори: Фьодоров Володимир Федорович, Сніжко Сергій Олександрович

Формула / Реферат

Способ получения удобрений на основе органических отходов, включающий смешение последних с целевой добавкой, электрообработку смеси и ее последующее обезвоживание, отличающийся тем, что смешение осуществляют одновременно с измельчением в две ступени с помощью ударных вращающихся элементов, движущихся попарно навстречу друг другу с разными линейными скоростями; на первой ступени со скоростью 80 - 110м/с, на второй - 60 - 80м/с при удельной нагрузке по сырью на единицу площади проходного сечения равной 0,06 - 0,08кг/дм2 × с, а электрообработку ведут при энергонапряженности процесса, равной 150 - 180кДж/кг.

Текст

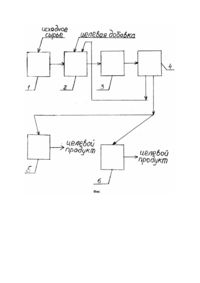

Изобретение относится к технологиям получения удобрений из органических веществ и может найти применение в сельском хозяйстве. Известен способ получения удобрений из органического материала растительного или животного происхождения, включающий смешение его с аммиачным реагентом и последующую обработку в поле электрического тока при температуре кипения и удельной энергии, обеспечивающей связывание активных групп органического материала в комплексы, до полного связывания активных групп, фиксируемого спектрографическим методом (Патент РФ №2014314, кл. C05F11/00, C05F3/00, опубл. 15.06.94, Бюл. №11). Недостатками указанного способа являются: необходимость использования дополнительного неорганического аммиачного реагента для получения целевого продукта высокого качества и осуществление контроля полноты связывания активных групп органического материала в комплексы с помощью ИК-спектрального анализа, что усложняет способ и снижает его экономичность. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу является способ получения органо-минерального удобрения, включающий смешение органических отходов с фор-малином, мочевиной, фосфор- и калийсодержащими компонентами и целевой добавкой, обработку смеси электрическим током в течение времени, не превышающем 480с до достижения температуры реакционной массы 90 105°C, последующее рыхление и сушку в кипящем слое (Патент СССР №1792409, кл. C05F3/00, опубл. 30.01.93, Бюл, №4). Недостатками способа являются также необходимость применения нескольких неорганических компонентов для получения качественного целевого продукта, недостаточно глубокие структурные превращения органических биополимеров и минеральных комплексов из-за смешения их в "мягких" условиях и кратковременного воздействия электрическим полем на полученную смесь, что не позволяет связанную влагу перевести в свободную и поэтому требует осуществлять последующую сушку целевого продукта в "кипящем слое", что усложняет способ и снижает его экономичность. Задачей предлагаемого способа является усовершенствование известного способа получения органических удобрений высокого качества путем сочетания процесса смешения исходных компонентов с их измельчением, интенсификации процесса смешения за счет его осуществления в "жестких условиях", обеспечивающих не только высокую гомогенность смеси, но развитие и активацию поверхности компонентов, а также перевод части связанной влаги в свободную, что позволяет изменить режим последующей электрообработки, ускорить процессы новообразования, извлечения органических соединений и перевод их в доступную для растений форму без применения неорганических компонентов, перевести большую часть влаги в свободную, осуществить последующее обезвоживание механическим способом и, вследствие этого, упростить способ и повысить его экономичность. Поставленная задача достигается тем, что в способе получения удобрений на основе органических отходов, включающем смешение последних с целевой добавкой, электрообработку смеси и ее последующее обезвоживание, смешение осуществляют одновременно с измельчением в две ступени с помощью ударных вращающихся элементов, движущихся попарно навстречу друг другу с линейной скоростью на первой ступени - 80 - 110м/с, на второй - 60 - 80м/с при удельной нагрузке по сырью на единицу площади проходного сечения, равной 0,06 0,08кг/дм2 × с, а электрообработку ведут при энергонапряженности процесса, равной 150 180кДж/кг. Признаки предлагаемого способа обеспечивают следующую причинно-следственную связь с достигаемым техническим результатом - сочетание процессов измельчения и смешения при заданных высоких линейных скоростях движения ударных вращающихся элементов приводит к механической деструкции сырья в результате ударного и истирающего воздействия, сопровождающегося существенным развитием и активацией поверхности частиц сырья; протеканию механо-химических процессов: гомогенизации сырья, его нагреву вследствие превращения энергии удара и трения в тепловую, что способствует переводу части связанной влаги в свободную, облегчает дальнейшую электрообработку и позволяет получить высококачественное органическое удобрение более простым и экономичным способом; - разные линейные скорости движения указанных элементов на двух ступенях измельчения-смешения, причем большая на первой, а меньшая на второй, при высоких их абсолютных значениях обеспечивают неразрывность потока сырья, а, следовательно, исключают подсос воздуха в систему (сырье), его последующее охлаждение и повышают эффективность процессов измельчения и смешения; - движение вращающихся элементов попарно навстречу друг другу позволяет обеспечить непрерывность подачи сырья; резко увеличить разрушающий импульс и повысить эффективность процесса измельчения; - заданная удельная нагрузка по сырью на единицу площади проходного сечения приводит к: достижению необходимой степени измельчения сырья, развитию и активации его поверхности; достижению необходимой глубины протекания механо-химических процессов; достижению гомогенности системы; нагреву сырья, достаточному для полной или частичной денатурации биополимеров; выделению части влаги вследствие денатурации биополимеров; обеспечению неразрывности потока сырья. Уменьшение удельной нагрузки ниже 0,06кг/дм2 × с приводит к нарушению неразрывности потока сырья, что обусловливает подсос воздуха в зону измельчения, охлаждение сырья, нарушение условий эффективной дегидратации сырья и, как следствие, к ухудшению качества целевого продукта. Увеличение удельной нагрузки выше 0,08кг/дм2 × с приводит к недостаточному измельчению сырья, отсутствию необходимой глубины протекания механо-химических процессов, недостаточной гомогенизации системы, недостаточной дегидратации сырья и, как следствие, к ухудшению качества целевого продукта. Электрообработка сырья при определенных значениях энергонапряженности процесса обеспечивает: протекание процессов электрохимической деструкции в лигнинсодержащих биополимерах сырья и целевой добавки (солома, опилки, лузга, сульфитный щелок и т.д.); протекание полимеризационных процессов в сырье, приводящее к новообразованию гуминовых и фульвокислот; освобождение гумусовых соединений сырья (частично разложившегося навоза) и перевод их в кислотную (растворимую, подвижную) форму. Уменьшение энергонапряженности приводит к замедлению деструктивных превращений и торможению полимеризационных процессов (гумификации). Увеличение энергонапряженности приводит к электрокоагуляции, локальным перегревам и обугливанию сырья, что снижает экономичность и не позволяет получить качественный продукт. Таким образом, каждый из признаков способствует, а вся совокупность обеспечивает достижение поставленной задачи. Способ осуществляли в лабораторных условиях. На чертеже (фиг.) представлена схема осуществления способа. Из бункера 1 исходное сырье (выдержанный в течение не менее двух недель навоз КРС, свиной или куриный помет) поступает в смесительизмельчитель 2, куда подают, при необходимости, одновременно целевую добавку. В качестве целевой добавки используют (солому, древесные опилки, сульфитный щелок (лигнин), лузга и др.). Если перерабатывают подстилочный навоз, в котором уже содержится солома, то целевую добавку не вводят, а в смесителе-измельчителе осуществляют только измельчение исходного сырья. Соотношение исходное сырье: целевая добавка поддерживают равным 1 : (1 - 0,5). После обработки исходных компонентов при заданном режиме в смесителе-измельчителе 2, оно поступает в реактор 3, представляющий собой ячейку с плоскими металлическими электродами размерами 200 ´ 150(мм) или площадью 3дм2. В реакторе 3 при заданных условиях в течение 20 - 28 минут при толщине слоя 3 - 7см и плотности тока 1,2 - 3а/дм2 обрабатывают смесь исходных компонентов электрическим током: переменным при частоте 50Гц и напряжении (30 50)В или постоянным при напряжении (35 - 65)В. Что соответствует энергонапряженности процесса 150 - 180кДж/кг. Из реактора 3 продукт поступает на механическое обезвоживание в аппарат 4. Этим аппаратом может быть фильтрующая центрифуга, ленточный вакуум-фильтр и др. В лабораторных условиях эту функцию выполняла воронка Бюхнера. Фильтрат возвращают в смеситель-измельчитель 2. Обезвоженный продукт с влажностью 40 50мас.% в зависимости от требований потребителя могут досушивать в аппарате 5 до влажности 30 - 40мас.%, измельчать и отправлять потребителю либо гранулировать в устройстве 6, досушивать до влажности 6 - 10% и также отправлять потребителю. Характеристика исходных компонентов приведена в табл.1. Пример 1. На всех видах исходного сырья с добавкой в качестве целевого компонента соломы или опилок (соотношение 1 : 2) проведены эксперименты по обоснованию правомерности выбора диапазона изменения линейной скорости движения измельчительных элементов при их вращении навстречу друг другу. Полученные результаты приведены в табл.2. Результаты вариации скоростей и их соотношения показывают, что оптимальными являются абсолютные скорости и их соотношения в диапазоне: v1 = 80 - 110м/с v2 = 60 - 80м/с. Именно такие их абсолютные значения обеспечивают удельную нагрузку, достаточную для движения сырья неразрывным потоком, его эффективного измельчения, нагрева, и, как следствие, перевод части связанной влаги в свободную. Пример 2. В условиях примера 1 были проведены эксперименты по обоснованию правомерности выбора диапазона изменения удельной нагрузки по сырью в смесительизмельчитель. Линейная скорость вращения измельчительных элементов: I ступень - 80 - 110м/с II ступень - 60 - 80м/с. Полученные данные представлены в табл.3. Данные табл.3 свидетельствуют, что наиболее эффективный перевод влаги из связанного состояния в свободное, доступное для механического удаления, происходит при удельных нагрузках по сырью 0,06 - 0,08кг/дм2 × с. Пример 3. В условиях примеров 1 и 2 были проведены эксперименты по обоснованию правомерности выбора диапазона изменения энергонапряженности в процессе электрообработки. Удельный расход исходного сырья в смеситель-измельчитель поддерживали равным 0,06 - 0,08кг/дм2 × с. Полученные данные приведены в табл.4. Данные табл.4 свидетельствуют, что наиболее эффективный режим в процессе электрообработки, обеспечивающий оптимальный процесс освобождения гумусовых соединений и перевод их в кислотную форму, а также перевод влаги из связанного состояния в свободное достигается при энергонапряженности 150 180кДж/кг. Характеристика продукта, получаемого известным способом, приведена в табл.5. Сопоставление способов (известного по прототипу) и предлагаемого, а также получаемых при реализации этих способов продуктов и продукта Биогумуса (ТУ 9810 - 003 - 11158093 - 93. Биогумус. Натуральное органическое удобрение) приведены в табл.6. Сопоставительный анализ известного и предлагаемого способов, а также свойств продуктов, получаемых этими способами показывает, что предлагаемый способ для своей реализации не требует использования неорганических компонентов, а продукт полученный этим способом по содержанию основного компонента (гумуса) не уступает известному продукту "Биогумусу", кроме того, его обезвоживание может осуществляться более простым и дешевым методом, что упрощает технологию в целом и делает ее более экономичной. Достоинством предлагаемого способа является также полная дезодорация конечного продукта. Получаемый продукт по предлагаемому способу обладает также свойствами стимулятора роста растений. Как показали эксперименты, внесение этого продукта в количестве 300 - 500г на 1м2 под капусту "Кольраби" дает прибавку урожая на 20 30%.

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C05F 11/00, C05F 3/00

Мітки: спосіб, відходів, одержання, добрив, органічних, основі

Код посилання

<a href="https://ua.patents.su/5-24179-sposib-oderzhannya-dobriv-na-osnovi-organichnikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання добрив на основі органічних відходів</a>

Попередній патент: Спосіб виробництва ватину з базальтового супертонкого волокна та технологічна лінія для його здійснення

Наступний патент: Спосіб екстракорпорального підключення донорської селезінки свині

Випадковий патент: Спосіб обеззаражування води