Резистивний композиційний матеріал

Номер патенту: 24417

Опубліковано: 25.06.2007

Автори: Піскунов Вадим Георгійович, Володько Ольга Василівна, Порхунов Олександр Іванович

Формула / Реферат

1. Резистивний композиційний матеріал, що містить в'яжуче на основі швидкотверднучого цементу, колоїдний графіт, термічно стабільний наповнювач у вигляді кварцового піску і/або електрокорунду, волокнистий наповнювач, який відрізняється тим, що як електропровідний компонент він додатково містить ультрадисперсний технічний вуглець з питомою поверхнею Sг=90...100 м2/г, а як волокнистий наповнювач - хімічні електропровідні волокна завдовжки 4-6 мм при співвідношенні компонентів, мас. %:

швидкотверднучий цемент

25...35

колоїдний графіт

2...6

ультрадисперсний технічний вуглець з питомою поверхнею 90...100 м2/г

1,5...6

кварцовий пісок, фракція від 0,2 до 2,5 мм

1...50

електрокорунд, фракція від 0,1 до 0,5 мм

1...50

хімічне електропровідне волокно

0,5...1,4

вода

решта.

2. Резистивний композиційний матеріал за п. 1, який відрізняється тим, що хімічні електропровідні волокна складають оптимально 2...4 % від маси цементу.

Текст

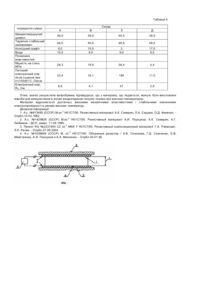

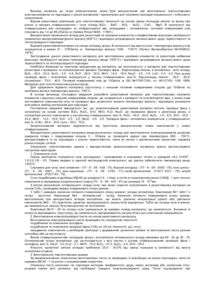

Корисна модель відноситься до електроенергетики і будівництва і може бути використана в технології отримання резистивних композиційних матеріалів для виготовлення об'ємних композиційних резисторів, низькотемпературних нагрівальних елементів побутового, промислового і сільськогосподарського призначення з температурою нагріву (50...150)°С, заземлюючих і екрануючих пристроїв, антистатичної підлоги, а також при будівництві злітно-посадочних смуг аеродромів, дорожніх покрить, тротуарів, що обігріваються і т.п. Відомий резистивний матеріал по [а.с. №913460 (СРСР) М.кл.3 Н01С7/00 [1], що містить, мас. % (аналог): хімічне електропровідне волокно 1,5-5,2 цемент 19,0-20,0 кварцовий пісок 43,3-46,0 вода Решта. Суттєвим недоліком цього матеріалу є низька механічна міцність. Відомий резистивний матеріал по [а.с. №1429826 (СРСР) М.кл.4 H01С7/00 [2], що містить, мас. % ( аналог): цемент 22,6...31,7 кварцовий пісок 45,6...54,7 хімічне електропровідне волокно 0,5...1,0 технічний вуглець з питомоюповерхнею (90...100)м2/г 5,0...22,1 вода решта Відомий матеріал призначений, в основному, для виготовлення об'ємних резисторів енергетичного призначення, які працюють в короткочасному режимі в схемах комутаційної апаратури енергетичних установок і ліній високої напруги, а також заземлювачів. Використання його для виготовлення нагрівальних елементів, що тривало працюють у циклічному режимі при температурі більше 100°С веде до зниження механічної міцності, нестабільності електричних характеристик, що знижує електричну потужність. Це пояснюється деструктивними процесами в матеріалі, які спостерігаються при (120-150)°С і супроводжуються дегідратацією сульфатовмісних і гідроалюмінатних фаз (при нагріванні відбувається втрата води молекулами кристалогідратів і гідрату двокальцієвого силікату, причому при тривалій дії тепла відбувається повний розпад цих сполук). Як відомо, випромінювальна здатність провідників і кількість тепла, що поглинається одиницею об'єму матеріалу, зв'язані між собою залежністю: dQ = K × F × Dt × l × dt = C p × r × dV × ¶T × dt, (1) ¶t де: К - сумарний коефіцієнт теплопередачі матеріалу провідника Bт ; м2 × К F - поверхня охолодження одиниці довжини провідника, м2 /м; Dt - різниця температур провідника і композиційного матеріалу, град; І - довжина провідника, м; dt - час протікання електричного струму, с; Дж Ср - питома теплоємність композиційного матеріалу, ; кг × град r - густина матеріалу, кг/м3; dV - елементарний об'єм матеріалу, м3; град ¶T - швидкість зміни температури по перетину матеріалу, с . ¶t Доцільне створення резистивного композиційного матеріалу, що володіє стабільними електричними характеристиками і механічною міцністю в умовах підвищених температур. Одним з реальних шляхів усунення недоліків відомих резистивних матеріалів на основі гідравлічного в'яжучого, що витікає з (1), є підвищення тепловипромінювальної здатності провідників, що досягається шляхом збільшення числа електропровідних ланцюжків в композиції та рівномірності їх розподілу в об'ємі, підвищення густини і теплоємності композиції, а також забезпечення міцності на розтяг і стійкості до утворення тріщин. Цій вимозі більшою мірою задовольняє резистивний матеріал, [описаний в патенті RU №2231845 С2 кл.3 МКИ 7 H01С7/00 [3], що містить, мас.% (прототип): швидкотверднучий цемент 34-56 колоїдний графіт 3-15 термостабільний наповнювач, що містить, наприклад, кварцовий пісокелектрокорунд, шамот або їх суміші 2,2-8,9 волокнистий наповнювач довжиноювід 3 до 10мм 1-5 вода Решта. Проте і цей матеріал має недоліки. Високий вміст волокнистого наповнювача знижує міцність на стиск і не підвищує міцність на розтяг при вигині, зате зменшує густину композиції і збільшує нерівномірність розподілу електропровідних ланцюжків в ній. Мета корисної моделі - створення матеріалу, що володіє стабільними електричними характеристиками в умовах підвищених температур і високою міцністю на розтяг при вигині. Ця мета досягається тим, що резистивний композиційний матеріал, який містить в'яжуче на основі швидкотверднучого цементу, колоїдний графіт, термічно стабільний наповнювач у вигляді кварцового піску і/або електрокорунду і волокнистий наповнювач, додатково містить як електропровідний компонент ультрадисперсний технічний вуглець з питомою поверхнею Sг=(90...100)м2/г, а як волокнистий наповнювач – хімічні електропровідні волокна завдовжки 4-6мм при співвідношенні компонентів, мас.%: швидкотверднучий цемент 25…35 колоїдний графіт 2…6 ультрадисперсний технічний вуглецьз Sг=(90...100)м2/г 1,5...6 кварцовий пісок, фракція від 0,2 до 2,5мм 1...50 електрокорунд, фракція від 0,1 до 0,5мм 1...50 хімічне електропровідне волокно 0,5...1,4 вода решта Запропонований матеріал сприяє стабілізації електричних характеристик і міцності на розтяг при вигині при наступному оптимальному співвідношенні хімічних електропровідних волокон: 2,0...4,0% від маси цементу. Матеріал пройшов технічні випробування. Введення в композицію волокнистої провідної фази полегшує утворення орієнтованих ланцюжкових структур. Поєднання їх з ультрадисперсним технічним вуглецем і колоїдним графітом, що мають здатність структуруватися, веде до зростання кількості електричних ланцюжків, що підтверджується зниженням питомого електричного опору композиції (див. нижче) і випливає з розгляду ідеалізованої електричної схеми заміщення матеріалу. Отже, для отримання певної питомої електропровідності матеріалу, потрібна менша масова (об'ємна) частка електропровідної фази, а це, як випливає з теорії бетела, сприяє збільшенню механічної міцності матеріалу. Крім цього, волокниста провідна фаза, армуючи матрицю за рахунок механічного зв'язку з цементним каменем (цементний камінь проникає у пори волокон; волокна є орієнтиром при рості новоутворень, що ущільнюються), суттєво підвищує міцність на розтяг при згинанні та стійкість до утворення тріщин. Найбільший ефект впливу волокнистої арматури на міцність при згинанні спостерігається, як встановлено нашими дослідженнями, при введенні її в композицію в кількості 2-4% від маси цементу. Це запобігає розвитку деструктивних процесів, що виникають при нагріванні і охолодженні композиції. Довжина волокон 4...6мм сприяє більш рівномірному їх розподілу в композиції. Колоїдний графіт менш схильний до окислення, чим зменшує зміну електричного опору композиції при її нагріванні. Технічний результат досягається також і за рахунок включення в матеріал компонентів (швидкотверднучий цемент, електрокорунд), що забезпечують стабільні електричні характеристики. Так, швидкотверднучий цемент дозволяє підтримувати практично постійні фізико-механічні характеристики композиції практично до 1200°С. Електрокорунд - термостійкий матеріал з високою теплопровідністю. Коефіцієнт теплопровідності електрокорунду в 17 разів вищий ніж кварцового піску, тому він сприяє швидкому відведенню тепла від локальних осередків нагріву і усереднюванню температури по всьому об'єму матеріалу, перешкоджає проходженню деструктивних процесів і знижує внутрішні напруження в композиції. Густина електрокорунду складає 3,8...4,0г/см3, що суттєво підвищує густину всього матеріалу і, у відповідності з (1), сприяє швидкому відведенню тепла. Доцільна дисперсність електрокорунду в межах 0,1...0,5, а кварцового піску - в межах 0,2...2,5мм, що сприяє більш рівномірному розподілу цих компонентів в об'ємі композиції. Технічних рішень з подібними ознаками не знайдено, на підставі чого можна зробити висновок про те, що технічне рішення, що заявляється, володіє суттєвими відмінностями. Для отримання резистивного композиційного матеріалу були приготовані суміші інгредієнтів, кожна, зокрема, містить, мас.% (таблиця 1). Як кварцовий пісок використовувався стандартний вольський пісок по ГОСТ 6139-78. Кожну суміш готували таким чином. Спочатку готували водоволокнисту суспензію шляхом змішування хімічних електропровідних волокон з водою протягом 5хв. Потім окремо змішували вольський пісок, технічний вуглець і інші сухі компоненти протягом 3-х хв. Таблиця 1 Склад суміші Кварцовий пісок Швидкотверднучий цемент марки М400 Хімічне електропровідне волокно типу "Углен -9" з довжиною елементарного волокна 4-6мм Колоїдний графіт Електрокорунд Технічний вуглець марки П234 ГОСТ 7888-77 з питомою поверхнею Sг=(90,0...100)м2/г Вода 1 25,5 2 50,0 3 7,5 30,0 25,0 25,0 0,9 0,5 4,0 25,5 Номер складу 4 4,0 5 49,0 6 30,0 7 1,0 35,0 28,0 25,0 35,0 0,5 1,4 1,0 0,5 1,1 6,0 7,5 2,0 50,0 6,0 35,5 6,0 1,0 2,0 33,0 2,0 49,0 4,0 2,0 6,0 6,0 4,0 1,5 1,5 10,1 9,0 9,0 12,6 11 8,0 10,4 Примітка: вказані відсоткові співвідношення компонентів за впливом води відносяться до сухої маси Після чого в отриману суміш вводили цемент і проводили сухе перемішування ще протягом 3-х хв. Отриману суху суміш компонентів вводили у водоволокнисту суспензію і перемішували вручну протягом 1хв, потім протягом 3-х хв в бігунковій мішалці по ГОСТ 310.4-76. Після чого з суміші формували об'ємні елементи у вигляді балочок 40х40х160 мм. Одночасно для порівняння показників властивостей матеріалів була виготовлена контрольна суміш інгредієнтів, що містить, мас.%: швидкотверднучий цемент марки М400-34,6, вольський пісок - 56,4 і воду - решта до 100%. При цьому водоцементне відношення суміші було прийнято приблизно рівним водокомпозиційному відношенню резистивного композиційного матеріалу, що пропонується (водокомпозиційне відношення визначалося як відношення маси води до суми мас цементу, технічного вуглецю, колоїдного графіту і хімічного електропровідного волокна, рівного в даному випадку 0,26). Вказана суміш готувалася за відомою технологією шляхом перемішування інгредієнтів з додаванням води, 3 отриманої суміші формувалися контрольні зразки у вигляді балочок 40х40х160мм. Об'ємні резистивні елементи і контрольні зразки виготовлялись шляхом пресування в пресформах при певному тиску. Всі отримані таким чином об'ємні резистивні елементи і контрольні зразки із контрольної суміші і сумішей, що пропонуються, піддавали попередньому тужавленню у пресформі протягом 15 год в закритому приміщенні, після чого проводили тужавлення в пропарювальній камері в однакових умовах за режимом 3+5+2год (3год прогрівання до t=80-85°С, 5год - ізотермічна витримка при t=80-85°С, 2год - охолодження в камері до нормальної температури). Резистивні елементи і контрольні зразки для проведення експериментів виготовлялись з відповідних сумішей серіями. Було виготовлено три серії резистивних елементів із сумішей, що пропонуються. В першій і другій серіях було виготовлено відповідно 21 резистивний елемент по 3 елементи із кожної суміші. Елементи першої серії піддавалися випробуванням на визначення питомого електричного опору, другої - випробуванням на розтяг при вигині і на стиск. В третій серії було також виготовлено 21 елемент по 3 елементи з кожної суміші, які потім піддавалися тривалій дії змінного електричного струму частотою 50Гц. Вказані елементи мали циліндричну форму діаметром 40мм завдовжки 160мм. Їх конструкція відповідала описаному в [а.с. №1539848 [4]. Випробуванням на механічну міцність піддавалися елементи, що пройшли висушування до постійної маси при температурі (105±5)°С. Результати випробувань наведено в таблиці 2. Таблиця 2 Номер складу, що пропонується 1 1 2 3 4 5 6 7 Контрольний зразок Показники Міцність на розтяг при вигині, МПа балочки 2 4,4; 4,6; 4,3 4,6; 4,8; 4,5 5,0; 4,9; 4,4 4,3; 4,1; 4,0 4,1; 4,0; 4,5 5,80; 5,88; 5,70 6,1; 6,0; 5,9 4,8; 5,0; 4,7 середнє з двох найбільших значень 3 4,50 4,70 4,90 4,20 4,30 5,84 6,05 4,90 Міцність при стиску, МПа середнє з чотирьох балочки найбільших значень 4 5 33,1; 33,4 33,8 34,0; 33,6 33,6; 33,8 32,7; 32,3 32,6 32,5; 32,6 32,0; 32,4 33,0; 34,2 31,8; 32,8 34,5 36,1; 34,7 28,3; 28,6 28,9 28,1; 30,2 28,3; 28,0 29,2; 28,8 29,3 28,9; 29,2 30,0; 28,7 36,6; 37,0 36,6 36,4; 36,0 36,3; 36,4 38,0; 37,6 37,0; 37,4 37,6 37,2; 37,4 43,7; 40,3 42,6; 41,4 42,0 40,2; 40,1 Вимірювання електричного опору резистивних елементів проводилися по схемі, зображеній на Фіг. Вимірювання опору всіх резистивних елементів здійснювалися при тому самому зусиллі преса, що дорівнювало 500Н. Вимірювання здійснювалися після висушування резистивних елементів і охолоджування їх до кімнатної температури 22°С в ексикаторі. Питомий електричний опір резистивного матеріалу r визначався розрахунковим шляхом з виразу: l (2) , S де: R - опір резистивного елемента, Ом; l - висота резистивного елемента, см (l=4см у напрямі руху електричного струму); s - площа перетину резистивного елемента, см2 (S=4-16=64см2). Результати вимірювань електричного опору наведені в таблиці 3. R=r Таблиця 3 Показники Питомий об'ємний електричний опір після сушіння при t=(105±5°С), Ом.см Електричний опір Ro, Ом (середнє з трьох показників) 1 2 3 Склад суміші 4 5 6 7 120 140 135 67 89 280 230 7,5 8,75 8,44 4,2 5,6 17,5 14,4 Резистивні елементи третьої серії випробували на дію перемінного електричного струму, напругу якого змінювали, але попередньо вибирали такою, щоб вироблялася теплова потужність Q0(P0), що дорівнює 75Вт. Зміна напруги живлячої мережі здійснювалася регулюючим автотрансформатором ЛАТР. При подачі електроенергії резистивні елементи нагрівалися до температури не вище за 150°С. Електричні властивості елементів вимірювали після 100, 500 і 1000 год з метою імітації роботи різної тривалості. Після 100 годин випробувань електричний опір позначений R1, після 500 годин – R2, після 1000 годин – R3; споживана потужність позначена відповідно P1, P2, P3. В таблиці 4 наведено результати випробувань. Таблиця 4 Показники Початковий електричний опір R0 (Ом) Питомий об'ємний електричний опір після сушіння при t=(105±5)°С, Ом.см Після нагрівання на протязі 100год R1 (Ом) P2 (BT) R1/R0 P1/R0 Після нагрівання на протязі 500год R2 (Ом) P2 (BT) R2/R0 P2/R0 Після нагрівання на протязі 1000год R3 (Ом) P3 (BT) R3/R0 P3/R0 1 2 3 108,0 124,4 121,7 123,3 142,0 1 Склад суміші 4 5 6 7 59,6 77,0 250,5 210,2 139,0 68,0 88,0 286,0 240,0 2 3 4 5 6 7 111,8 72,5 1,035 0,966 129,4 72,1 1,04 0,96 125,4 72,7 1,03 0,97 60,2 74,3 1,01 0,99 78,2 73,85 1,016 0,985 275 68,3 1,14 0,91 220 71,6 0,955 0,955 113,0 71,7 1,04 0,956 132 70,7 1,061 0,943 129,0 70,8 1,06 0,943 61,4 72,8 1,03 0,97 80 72,1 1,04 0,96 28665,8 1,14 0,88 228 69,1 1,085 0,92 117,0 69.3 1,083 0,92 135,0 69,1 1,085 0,922 134 68,2 1,1 0,91 63,8 70,1 1,07 0,935 82 70,4 1,065 0,939 290 64,7 1,16 0,862 235 67 1,12 0,893 Для порівняння в таблиці 5 наводяться характеристики прототипу. Таблиця 5 Інгредієнти суміші Швидкотверднучий цемент Термічно стабільний наповнювач Колоїдний графіт Вода Показники властивостей Міцність на стиск, МПа Питомий електричний опір після сушіння при t=(105±5)°С, Ом.см Електричний опір, R0, Ом Склад А B З Д 36,0 36,0 40,5 36,0 48,0 40,0 48,5 48,0 6,0 10,0 15,0 9,0 2 9,0 17,0 9,0 28,3 18.9 36,4 4,4 33,4 16,1 184 11,0 8,5 4,1 47 2,8 Отже, аналіз результатів випробувань підтверджує, що з матеріалу, що подається, можуть бути виготовлені вироби для використання в різних вищезгаданих галузях техніки при високих температурах. Матеріал відрізняється достатньо високими механічними властивостями і стабільними значеннями електропровідності в умовах високих температур. Джерела інформації: 1. А.с. №913460 (СССР) М.кл.3 Н01С7/00. Резистивный материал/ А.К. Северин, Л.А. Сердюк, О.Д. Филенко, Опубл.15.03.1982. 2. А.с. №1429826 (СССР) М.кл.4 Н01С7/00. Резистивный материал/ А.И. Порхунов, А.К. Северин, А.Г. Любимов. - ДСП, заявл. 11.09.1985. 3. Патент RU №2231845 C2 кл.3 МКИ 7 Н01С7/00. Резистивный композиционный материал/ Г.А. Раевская., Л.Н. Репях. - Опубл.27.06.2004. 4. А.с. №1539848 (СССР) М. кл.5 Н01С7/00. Объемный резистор / Н.Б. Соколова, Г.Д. Семченко, Е.В, Майстренко, А.И. Порхунов и А.А. Минченко. - Опубл.30.01.90.

ДивитисяДодаткова інформація

Назва патенту англійськоюResistive composite material

Автори англійськоюPiskunov Vadym Heorhiiovych, Volodko Olha Vasylivna, Porkhunov Oleksandr Ivanovych

Назва патенту російськоюРезистивный композиционный материал

Автори російськоюПискунов Вадим Георгиевич, Володько Ольга Васильевна, Порхунов Александр Иванович

МПК / Мітки

МПК: H01C 7/00

Мітки: композиційний, резистивний, матеріал

Код посилання

<a href="https://ua.patents.su/5-24417-rezistivnijj-kompozicijjnijj-material.html" target="_blank" rel="follow" title="База патентів України">Резистивний композиційний матеріал</a>

Попередній патент: Пристрій для визначення здатності клеєної деревини до згинання

Наступний патент: Срібловмісний реагент “шумерське срібло” для знезараження води плавальних басейнів

Випадковий патент: Атмосферостійка водно-дисперсійна композиція