Гвинтова машина

Формула / Реферат

Винтовая машина, содержащая размещенные в цилиндрических расточках корпуса ведущий и, по меньшей мере один, ведомый винтовые роторы, которые спрофилированы и установлены как зубчатые зацепления ведущего винтового ротора с каждым из ведомых винтовых роторов, имеющие непрерывную линию контакта сопряженных профилей зубьев, причем соотношение чисел зубьев ведущего, ведомого роторов и числа ведомых роторов удовлетворяют условию замыканию цепочки полостей во впадинах роторов самой на себя, отличающаяся тем, что винтовая часть роторов состоит по длине из участков, имеющих разный шаг винтовых элементов, области сопряжения соседних участков выполнены непрерывными или в форме уплотненных стыков, длина винтовой части роторов больше расстояния между крайними точками полного витка винтовой впадины ведомого ротора со смешанным шагом, измеренного в межосевой плоскости вдоль оси ротора.

Текст

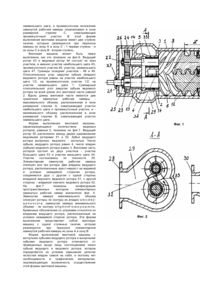

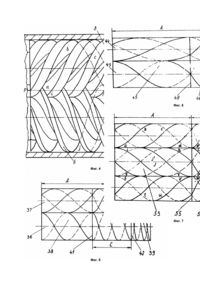

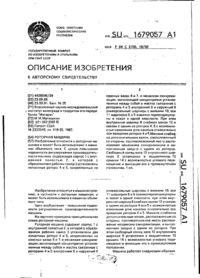

Изобретение относится к области роторных машин, преимущественно компрессорных, и может быть использовано в производстве компрессоров для передвижных компрессорных станций, судовых холодильных установок, установок для сжатия попутного газа и других установок для компримирования газов. Известна винтовая машина [1], содержащая размещенные в цилиндрических расточках корпуса ведущий и ведомый винтовые роторы, которые спрофилированы и установлены как зубчатое зацепление ведущего и ведомого винтовых роторов, имеющее непрерывную линию контакта сопряженных профилей зубьев. Винтовая часть роторов с обеих сторон ограничена торцевыми стенками, в которых выполнены окно всасывания и окно нагнетания. Типичное соотношение чисел зубьев - 4 зуба на ведущем и 6 на ведомом роторе. Зубья ведущего ротора имеют выпуклый профиль, ведомого - вогнутый. Количество шагов винтовой нарезки в рабочей длине ведомого ротора меньше одного. Часть впадин, не совпадающие в текущем положении роторов с окнами всасывания и нагнетания, перекрыты торцевыми стенками. Элементарная замкнутая рабочая камера представляет собой парную полость в сообщающихся впадинах ведущего и ведомого ротора, уплотненную на стороне всасывания подвижным сопряжением зубьев в зацеплении, а на стороне нагнетания -неподвижной торцевой стенкой. Неподвижные торцевые стенки обеспечивают возможность внутреннего сжатия рабочего тела. Однако они же обуславливают ряд недостатков известной винтовой машины. Торцевые стенки уменьшают площадь живого сечения на входе и, особенно сильно, на выходе винтовой части роторов, обуславливая тем самым повышенные скорости течения газообразного рабочего тела на этих местных гидравлических сопротивлениях, где теряется часть механической энергии потока. Около торцевых стенок образуются защемленные объемы на всасывании и на нагнетании, что также вызывает потери энергии. Резкие изменения величины и направления скорости потока у торцевых стенок вызывают пульсации давления, поэтому для известной винтовой компрессорной машины характерен повышенный уровень шума при работе. Наиболее близким по совокупности существенных признаков техническим решением является винтовая машина [2], содержащая размещенные в цилиндрических расточках корпуса один ведущий и два ведомых винтовых ротора, которые спрофилированы и установлены как зубчатые зацепления ведущего винтового ротора с каждым из ведомых винтовых роторов, имеющие непрерывную линию контакта сопряженных профилей зубьев, причем соотношение чисел зубьев ведущего, ведомого ротора и числа ведомых роторов удовлетворяет условию замыкания цепочки полостей во впадинах роторов самой на себя. Количество шагов винтовой нарезки в рабочей длине ведомого ротора равно трем. Вдоль одной и той же впадины ведомого ротора последовательно размещены три элементарные замкнутые рабочие камеры. Каждая камера образована цепочкой полостей во впадинах роторов, замкнутой самой на себя, и опоясует ведущий и ведомые винтовые роторы по замкнутому пространственному контуру. Тип профилей зубьев - циклоидальный. Зубья ведущего ротора выпуклые, ведомого - вогнутые. Математическое выражение условия замыкания цепочки полостей во впадинах роторов самой на себя имеет для этого случая вид Z1 = k(Z2 - 1), где Z1 - число заходов или зубьев на образующей шестерне ведущего винтового ротора; k - число ведомых винтовых роторов; Z2 - число заходов или зубьев на образующей шестерне ведомого винтового ротора. Для формы выполнения известной винтовой машины с вогнутым профилем зубьев ведущего и выпуклым профилем зубьев ведомого винтового ротора математическое выражение условия замыкания цепочки полостей, связывающее те же величины, имеет вид Z1 = k(Z2 + 1). Недостаток известной винтовой машины невозможность осуществления процесса внутреннего сжатия рабочего тела во впадинах винтовой части роторов. Он обусловлен тем, что объем рабочей камеры на конечном участке винтовой части роторов имеет такую же величину, что и на начальном ее участке. При переносе порции рабочего тела, заключенной в рабочей камере, от положения, в котором происходит ее закрытие на стороне всасывания, к положению, в котором происходит ее открытие на стороне нагнетания, объем рабочей камеры не изменяется. Сжатие рабочего тела осуществляется обратным потоком рабочего тела из полости нагнетания в тот момент, когда замкнутая камера откроется вследствие размыкания зацепления на стороне нагнетания. Такой способ сжатия называют внешнимсжатием, он приемлем для практически несжимаемых рабочих тел, например жидкостей. Поэтому известная винтовая машина применяется главным образом в качестве насоса для напорной подачи жидкостей. В случае сжимаемых газообразных рабочих тел внешнее (внегеометрическое) сжатие малоэкономично и дает низкую степень повышения давления. Поэтому известная винтовая машина, не имеющая торцевых стенок, не нашла широкого применения для сжатия газообразных рабочих тел. В основу изобретения поставлена задача: в известной винтовой машине путем изменения конфигурации винтовой части, роторов обеспечить возможность процесса внутреннего (геометрического) сжатия рабочего тела во впадинах винтовой части роторов при открытых торцах роторов. Указанный технический результат достигается при использовании предлагаемой винтовой машины, содержащей размещенные в цилиндрических расточках корпуса ведущий и, по меньшей мере один, ведомый винтовые ротора, которые спрофилированы и установлены как зубчатые зацепления ведущего винтового ротора с каждым из ведомых винтовых роторов, имеющие непрерывную линию контакта сопряженных профилей зубьев, причем соотношение чисел зубьев ведущего, ведомого ротора и числа ведомых роторов удовлетворяет условию замыканию цепочки полостей во впадинах роторов самой на себя. Согласно изобретению, винтовая часть роторов состоит по длине из участков, имеющих разный шаг винтовых элементов, области сопряжения соседних участков выполнены непрерывными или в форме уплотненных стыков, длина винтовой части роторов больше расстояния между крайними точками полного витка винтовой впадины ведомого ротора со смешанным шагом, измеренного в межосевой плоскости вдоль оси ротора. Признак "спрофилированы и установлены как зубчатые зацепления, имеющие непрерывную линию контакта сопряженных профилей зубьев" обобщает известные профили зубьев роторов в торцевом сечении, а именно трохоидные (в том числе циклоидальные), эллиптические, окружные профили, а также характеризует взаимное расположение ведущего и ведомого винтовых роторов на расстоянии, равном межосевому расстоянию зубчатого зацепления образующих шестерен. Кроме того, этот признак обобщает формы выполнения винтовой машины с синхронизирующей зубчатой передачей между ведущим и ведомым винтовыми роторами и без нее. Признак "условие замыкания цепочки полостей во впадинах роторов самой на себя" имеет также математическую форму в виде соотношений: Z1 = k(Z2 - 1) для формы выполнения винтовой машины с выпуклыми зубьями ведущего ротора и вогнутыми зубьями ведомого ротора, и Z1 = k(Z2 + 1) для формы выполнения винтовой машины с вогнутыми зубьями ведущего ротора и выпуклыми зубьями ведомого ротора, где Z1 - число зубьев ведущего винтового ротора; k - число ведомых винтовых роторов; Z2 - число зубьев ведомого винтового ротора. Признак "расстояние между крайними точками полного витка винтовой впадины ведомого ротора смешанного шага" выражает величину, включающую ход двух состыкованных винтовых линий разного шага и ширину впадины. Признак "межосевая плоскость" характеризует условную секущую плоскость, проходящую через оси вращения ведущего и ведомого роторов. Приведенная совокупность существенных признаков обуславливает получение указанного технического результата по следующим причинам. Элементарная рабочая камера представляет собой замкнутую саму на себя цепочку полостей во впадинах роторов, размещенную в пределах одного полного витка впадины ведомого ротора. Вследствие разного шага винтовых зубьев (впадин) объем рабочей камеры на участке большего шага больше, чем на участке меньшего шага. Выполнение областей сопряжения соседних участков непрерывными или в форме уплотненных стыков обеспечивает непроницаемость винтовых зубьев и их линии контакта для рабочего тела в этой области. При длине винтовой части ротора больше расстояния между крайними точками полного витка винтовой впадины ведомого ротора со смешанным шагом имеются по меньшей мере два положения рабочей камеры - начальное и конечное, в которых величины объемов камер различны. Поэтому при переносе отсеченного в камере рабочего тела из начального положения камеры в конечное происходит непрерывное уменьшение объема замкнутой рабочей камеры и сжатие рабочего тела от давления всасывания до давления нагнетания. После открытия камеры на стороне нагнетания полость рабочей камеры соединяется с полостью нагнетания при одинаковых давлениях в этих полостях, что означает осуществление процесса внутреннего (геометрического) сжатия рабочего тела при открытых торцах роторов. Предлагаемое техническое решение иллюстрируется чертежами. На фиг.1 изображена винтовая машина с одним ведомым ротором, продольный разрез по межосевой плоскости; на фиг.2 - разрез А - А на фиг.1; на фиг.3 - разрез Б Б на фиг.1; на фиг.4 - в увеличенном масштабе вид на винтовую часть роторов, соответствующий виду на фиг.1; на фиг.5 - схематичное изображение винтовой части роторов двухступенчатой винтовой машины с одним ведомым ротором; на фиг.6 - схематичное изображение винтовой части роторов одноступенчатой винтовой машины с одним ведомым ротором, состоящим из трех участков; на фиг.7 - схематичное изображение винтовой части роторов одноступенчатой винтовой машины с двумя ведомыми роторами. Винтовая машина содержит корпус 1, в цилиндрических расточках 2 и 3 которого размещены ведущий винтовой ротор 4 и ведомый винтовой ротор 5. Роторы установлены как зубчатое зацепление на расстоянии, равном межосевому расстоянию зубчатого зацепления. Винтовая часть ведущего ротора по длине состоит из участка большего шага 6 и участка меньшего шага 7. Винтовая часть ведомого ротора состоит по длине из участка большего шага 8 и участка меньшего шага 9. Участки большего шага выполнены заодно с ротором, а участки меньшего шага выполнены в виде полых цилиндров, на наружных сторонах которых нарезаны винтовые зубья, а внутренние цилиндрические поверхности сопрягаются с соответствующими поверхностями роторов по посадке с натягом. Взаимное расположение винтовых участков большего и меньшего шага зафиксировано посредством штифтов 10 и 11, Винтовые участки каждого ротора состыкованы по плоскости 12, перпендикулярной оси вращения ведущего и ведомого ротора. Стык уплотнен благодаря плотному прилеганию обработанных торцевых поверхностей в области сопряжения. Винтовые роторы установлены в опорных подшипниках скольжения 13 и 14. На хвостовиках роторов справа установлены упорные подшипники скольжения, включающие плавающие шайбы 15, 16 и подвижные диски 17, 18, упирающиеся в торцевые поверхности гаек 19, 20. На хвостовиках роторов слева установлены на шпонках 21, 22 шестерни синхронизирующей зубчатой передачи 23, 24, которые закреплены гайками 25, 26, Приводной хвостовик ведущего ротора выведен наружу через уплотнение 27. Корпус имеет входной патрубок 28, связанный с камерой всасывания 29, и выходной патрубок 30, связанный с камерой нагнетания 31. Расточки корпуса пересекаются, их линии пересечения образуют гребни 32 и 33. Камеры всасывания и нагнетания отделены от подшипников уплотнениями 34, 35. Винтовая часть роторов сообщается с одной стороны с камерой всасывания, а с другой - с камерой нагнетания по всей площади торцевых колец, сметаемых зубьями роторов, что иллюстрируется на фиг.2 и фиг.3. Роторы спрофилированы как зубчатое зацепление, имеющее непрерывную линию контакта, а именно на ведущем роторе выполнены 3 винтовых зуба с выпуклым циклоидальным профилем в торцевом сечении, на ведомом роторе - 4 винтовых зуба с вогнутым циклоидальным профилем. Длина винтового участка большего шага больше, чем длина винтового участка меньшего шага. Соотношение шагов винтовых элементов (зубьев, впадин) участков и длин участков определяется требуемой геометрической степенью сжатия. Назначение синхронизирующей зубчатой передачи - устранить касание сопряженных профилей зубьев. На фиг.1 на местном разрезе ведомого ротора по межосевой плоскости показано расстояние L между крайними точками полного витка винтовой впадины ведомого ротора со смешанным шагом. На фиг.4 буквами латинского алфавита обозначены пространственные контуры цепочек полостей впадин роторов, замыкаемых одной и той же впадиной ведомого ротора a-b-c-d-e-f-g-h. На участке большего шага элементарная замкнутая рабочая камера расположена во впадинах роторов по контуру a-b-c-d-k-j-i-a. Она имеет максимальный объем. На участке меньшего шага аналогичная камера расположена по контуру e-f-g-h-n-m-l-e. Эта камера имеет минимальный объем, Отношение максимального объема к минимальному представляет собой геометрическую степень сжатия. Другие элементарные замкнутые камеры имеют промежуточные значения величин объемов. Промежуточные элементарные рабочие камеры расположены по обе стороны стыка 12, поэтому их объем складывается из объемов впадин большего шага и объемов впадин меньшего шага. Условная линия гребня расточек корпуса обозначена как отрезок p-q. Винтовая машина работает следующим образом. Элементарный рабочий процесс происходит в камере, замыкаемой впадиной ведомого ротора, например впадиной a-b-c-d-e-f-gh (фиг.4). При вращении роторов 4 и 5 в направлении, указанном дуговыми стрелками на фиг.2, замкнутая полость a-b-c-d-k-j-i-a переносится из области винтовой части роторов с большим шагом в область винтовой части роторов с меньшим шагом, непрерывно уменьшаясь. После совершения ведомым ротором 5 полного оборота указанная замкнутая полость займет положение и объем замкнутой полости e-f-g-h-n-ml-e. В течение оборота ведомого ротора одновременно происходят сжатие газа в указанной полости, вытеснение ранее сжатого газа из полости e-f-g-h-n-m-l-e в камеру нагнетания 31 при давлении нагнетания, и всасывание газа из камеры всасывания 29 во вновь образующуюся рабочую камеру на той же впадине ведомого ротора при давлении всасывания. То же самое, но со сдвигом по фазе, происходит во всех других рабочих камерах, замкнутых этой же и другими впадинами ведомого ротора. Как всасывание, так и нагнетание (вытеснение) происходит одновременно через все впадины ведомого и ведущего роторов, поскольку торцевые сечения роторов открыты с обеих сторон, В камеру всасывания газ поступает через входной патрубок 28, а из камеры нагнетания газ выходит через выходной патрубок 30. Другие формы выполнения винтовой машины, охватываемые формулой изобретения, отличаются количеством участков, количеством ведомых роторов и величиной относительных углов закрутки зубьев ведомых роторов на разных участках ведомого ротора, поэтому для их иллюстрации достаточно привести упрощенные схематичные изображения винтовых частей роторов, находящихся в зацеплении. Вместо применяемой у прототипа характеристики "количество шагов винтовой нарезки в рабочей длине винтовой части" для предлагаемой винтовой машины со смешанным шагом удобнее пользоваться характеристикой "относительный угол закрутки зубьев на длине винтовой части". Под относительным углом закрутки подразумевается частное от деления величины угла закрутки зубьев на угол закрутки одного витка винтовой линии, равный 2П радиан (или 360 градусов). На упрощенных схематичных изображениях винтовые роторы условно изображены в виде прямоугольников, соприкасающихся в зоне зацепления зубьев. Впадины ведомых роторов и зубья ведущих роторов условно изображены в виде винтовых линий, имеющих разный шаг на разных участках. Количество винтовых линий на изображениях ведомого ротора соответствует количеству впадин ведомого ротора, на изображениях ведущего ротора - количеству зубьев ведущего ротора. Плоскости стыков или границы между участками обозначены сплошными вертикальными линиями. Участки всех роторов машины, расположенные по одну и ту же сторону от стыка или границы, отмечены одним и тем же цифровым обозначением. Винтовая машина может быть выполнена, например, как это показано на фиг.5. Ведущий ротор 36 и ведомый ротор 37 состоят из трех участков. Между двумя крайними участками участком наибольшего шага 38 и участком наименьшего шага 39 расположен промежуточный участок 40, шаг которого имеет промежуточное значение между наибольшим и наименьшим шагом. Длина промежуточного участка меньше длины участка наибольшего шага, но больше длины участка наименьшего шага. Иными словами, шаг и длина участков монотонно уменьшаются по длине винтовой части роторов. Участки состыкованы по плоскостям 41 и 42. Зубья ведущего ротора выпуклые, ведомого - вогнутые. Число зубьев ведущего ротора равно 2, ведомого ротора - 3. Относительный угол закрутки зубьев ведомого ротора на участке наибольшего шага равен 2/3, промежуточного шага 1, участка наименьшего шага 1, Суммарный относительный угол закрутки зубьев ведомого ротора равен 2,6667. Объем элементарной замкнутой рабочей камеры может быть размещен вдоль любой части впадины ведомого ротора с относительным углом закрутки, равным 1 (с точностью до половины ширины уплотнения впадины зубьями). Поэтому замкнутая камера максимального объема расположена в зоне размерной стрелки A, охватывающей участок наибольшего шага и часть промежуточного участка, замкнутая камера минимального объема расположена в зоне размерной стрелки B, охватывающей участок наименьшего шага, и промежуточное положение замкнутой рабочей камеры локализовано в зоне размерной стрелки C, охватывающей промежуточный участок. В этой форме выполнения винтовая машина имеет две ступени сжатия, которые реализуются при переносе камеры из зоны A в зону C - 1 первая ступень - и из зоны C в зону B - вторая ступень. Винтовая машина может быть также выполнена, как это показано на фиг.6. Ведущий ротор 43 и ведомый ротор 44 состоят из трех участков, а именно участка наибольшего шага 45, промежуточного участка 46, участка, наименьшего шага 47. Границы соседних участков - 48 и 49. Относительные углы закрутки зубьев (впадин) ведомого ротора равны на участке наибольшего шага 1/2, на промежуточном участке 1/2, на участке наименьшего шага 1. Суммарный относительный угол закрутки зубьев ведомого ротора на всей длине его винтовой части равней 2. Вдоль длины винтовой части имеются две граничные замкнутые рабочие камеры максимального объема, расположенная в зоне размерной стрелки A, охватывающей участок наибольшего шага и промежуточный участок, и минимального объема, расположенная в зоне размерной стрелки B, охватывающей участок наименьшего шага. Форма выполнения винтовой машины, характеризующаяся количеством ведомых роторов, равным 2, показана на фиг.7. Ведущий ротор 50 расположен между двумя одинаковыми ведомыми роторами 51 и 52. Зубья ведущего ротора выпуклые, ведомого - вогнутые. Число зубьев, ведущего ротора равно 4, число впадин (зубьев) ведомого ротора равно 3. Винтовая часть роторов состоит из двух участков - участка большего шага 53 и участка меньшего шага 54. Участки состыкованы по плоскости 55. Элементарная замкнутая рабочая камера опоясует все три ротора. Две впадины ведущего ротора, расположенные крест-накрест на видимой и условно невидимой сторонах ротора, соединяются друг с другом с одной стороны впадиной верхнего ведомого ротора 51, с другой стороны - впадиной нижнего ведомого ротора 52. На фиг.7 показаны конфигурации пространственных контуров элементарных замкнутых рабочих камер аналогично фиг. 4. Замкнутая камера максимального объема опоясует роторы по контуру их впадин a-b-c-d-k-j'q-s-t-u-v-r-j-l-a, замкнутая камера минимального объема - по контуру e-f-g-h-n-m'-o-w-x-y-z-p-m-l-e. Буквенные обозначения со штрихами относятся ко впадинам ведущего ротора, расположенным на условно невидимой стороне ротора. Эта форма выполнения представляет собой винтовую машину с одной ступенью сжатия, которая реализуется при переносе элементарной замкнутой рабочей камеры из зоны A в зону B. Форма выполнения винтовой машины с вогнутыми зубьями ведущего ротора и выпуклыми зубьями ведомого ротора отличается от приведенных выше лишь соотношением чисел зубьев ведущего и ведомого ротора, которое определяется из условия замыкания цепочки полостей впадин самой на себя, и поэтому нет необходимости в графических материалах, подтверждающих возможность осуществления этой формы винтовой машины.

ДивитисяДодаткова інформація

Автори англійськоюSotnykov Viktor Petrovych

Автори російськоюСотников Виктор Петрович

МПК / Мітки

МПК: F04C 18/08

Код посилання

<a href="https://ua.patents.su/5-24509-gvintova-mashina.html" target="_blank" rel="follow" title="База патентів України">Гвинтова машина</a>

Попередній патент: Спосіб гарячого прокатування зливка

Наступний патент: Спосіб одержання гелю гідроксиду алюмінію

Випадковий патент: Вагранка і спосіб одержанння кремнеземних розплавів