Спосіб і пристрій визначення порозності шару сипучого матеріалу

Номер патенту: 24673

Опубліковано: 04.08.1998

Автори: Кривенко Ольга Вікторівна, Кривенко Сергій Вікторович, Руських Володимир Петрович, Власюк Юрій Миколайович

Формула / Реферат

1. Способ определения порозности слоя сыпучего материала, включающий загрузку пробы сыпучего материала в рабочую камеру, соединенную с компенсационной, и определение порозности по изменению объема воздуха в рабочей камере, отличающийся тем, что сыпучий материал в рабочую камеру подают непрерывным потоком и смешивают с подаваемым дополнительно постоянным расходом контролирующим газом, часть которого направляют также в компенсационную камеру, измеряют концентрации контролируемой составляющей газа в обеих камерах и при различии концентраций выравнивают их значения количеством подаваемого в одну из камер воздуха или контролирующего газа, по которому и определяют величину порозности.

2. Устройство определения порозности слоя, включающее рабочую камеру, компенсационную камеру и систему контроля, отличающееся тем, что рабочая камера выполнена с загрузочным окном, снабжена формирователем непрерывного потока сыпучего материала (пробы) и соединена с компенсационной камерой трубопроводом подвода контролирующего газа, при этом обе камеры выполнены открытыми снизу.

3. Устройство по п.2, отличающееся тем, что формирователь непрерывного потока выполнен в виде диска, установленного с возможностью вращения.

4. Устройство по п.2, отличающееся тем, что регулирующий орган выполнен в виде поршня и установлен в компенсационной камере с зазором к внутренним стенкам.

Текст

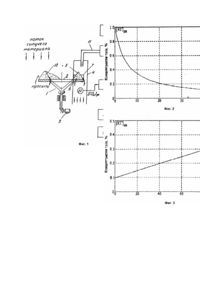

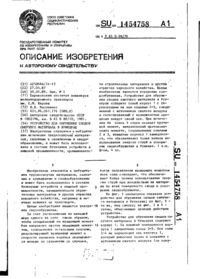

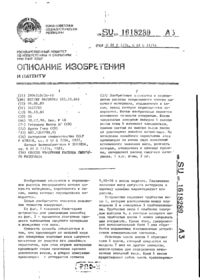

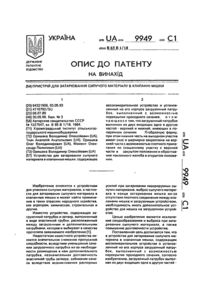

Изобретение предназначено для определения порозности слоя аглошихты. Его можно использовать в металлургической, горнорудной, пищевой и других отраслях, где существует переработка сыпучих материалов. Известны способ и устройство определения порозности слоя вакуумированием пробы и последующим заполнением пустот воздухом [1]. Объем твердого тела находят по объему газа, вытесняемого образцом из измерительной камеры. Основным рабочим узлом такого устройства является вакуум-камера, в которую помещают специальный сосуд с образцом сыпучего материала. Воздух из камеры отсасывают насосом до определенного давления, контролируемого манометром. Количество откачанного воздуха определяют расходомером. Температуру в вакуумкамере контролируют с помощью термопары и стабилизируют на определенном значении с помощью теплообменника. Вычитая от известного количества откачанного воздуха из вакуум-камеры без пробы измеренное, определяют массовый объем образца и его порозность. Затем для увеличения точности измерений в камеру подают воздух до установления в ней атмосферного давления. Количества вошедшего воздуха измеряют другим расходомером. В известном способе и устройстве при определении порозности на количество откачанного воздуха влияет пористость и величина кусков материала. Наличие подсосов из-за больших перепадов давления внутри вакуумкамеры и снаружи. Объем откачанного воздуха зависит от его плотности. Температура в вакуумкамере непостоянна, поэтому для стабилизации плотности воздуха необходима его термостабилизация. При вакуумировании количество откачиваемого воздуха снижается постепенно до нуля. Поэтому, чувствительность расходомеров не позволяет измерять расход с высокой точностью. Известны способ и устройство определения объема пор в образце, основанный на применении измерительных камер изменяющегося объема, принятый за прототип [2]. Увеличение давления в такой камере на постоянную величину сопровождается определенным изменением ее объема зависящим от объема образца. Изменение объема измерительной камеры контролируется ходом подвижного поршня. Этот способ реализован в двухкамерных пикнометрах, в которых используется дифференциальная схема измерения давления. Основной рабочий узел такого прибора составляют две одинаковые герметичные цилиндрические камеры с подвижными поршнями рабочая и компенсационная камеры, которые соединены с манометром. После помещения в рабочую камеру образца объем газа в ней уменьшится соответственно объему тела. Тогда при перемещении поршня в компенсационной камере в известное положение (до упора) поршень в рабочей камере для выравнивания давления должен будет занять положение на расстоянии от положения пропорциональному объему образца Vx. Значение этого объема показывает индикатор перемещений, связанный механически с поршнем. При использовании данного способа и устройства наблюдается наличие утечек из-за больших перепадов давления внутри камер и снаружи. При загрузке пробы неизбежно попадание внутрь измерительной камеры пыли и влаги, что является причиной быстрого износа трущихся поверхностей поршня и камеры. При повышении давления воздух заходит в микропоры, поэтому на измерения влияют пористость и величина кусков материала. В связи с тем, что в приведенных способах пробу загружают в специальном сосуде, то измерения осуществляются периодически. Это обуславливает невозможность их применения для измерений порозности слоя в потоке сыпучей среды. В основу изобретения поставлена задача разработать способ и устройство определения порозности сыпучего материала, в которых за счет новых действий и новых конструктивных элементов достигнута возможность определения порозности в непрерывном потоке сыпучей среды с высокой точностью. Для решения поставленной задачи способ определения порозности слоя сыпучего материала включает загрузку сыпучего материала в рабочую камеру, соединенную с компенсационной, и определение порозности по изменению объема воздуха в ней. В соответствии с изобретением, сыпучий материал в рабочую камеру подают непрерывным потоком и смешивают с подаваемым дополнительно контролирующим газом, часть которого также направляют в компенсационную камеру, измеряют концентрации контролируемой составляющей газа в обеих камерах и при различии концентраций выравнивают их значения количеством подаваемого в одну из камер воздуха или контролирующего газа, по которому и определяют величину порозности. Для реализации способа определения порозности слоя предложено устройство, содержащее рабочую камеру, компенсационную камеру и систему контроля. В соответствии с изобретением рабочая камера выполнена с загрузочным окном, снабжена формирователем непрерывного потока сыпучего материала (пробы) и соединена с компенсационной камерой трубопроводом подвода контролирующего газа, при этом обе камеры выполнены открытыми снизу. Кроме того, формирователь непрерывного потока выполнен в виде диска, установленного с возможностью вращения; в компенсационной камере расположен регулирующий орган; регулирующий орган выполнен в виде поршня и установлен с зазором к внутренним стенкам камеры. Предложенный способ и устройство предназначено для определения порозности в непрерывном потоке и позволяет повысить точность измерений за счет использования компенсационного метода. Сущность изобретения заключается в следующем. Объем пробы сыпучего материала состоит из массового объема и объема пор В результате ссыпания пробы через рабочую камеру воздух пор смешивается с контролирующим газом. При этом, текущая концентрация контролируемой изменится составляющей Пробу подают в рабочую камеру 4 через загрузочное окно 5 треугольной формы со стороны входа кольцевого формирователя 1 (по ходу вращения). В результате вращения кольца 2 происходит непрерывная его загрузка (образование пробы 18) и подача потока пробы в рабочую камеру 4. Количество загружаемого в нее газа где - эффективный объем рабочей камеры; - степень заполнения материала где - объем пробы сыпучего материала, находящийся в камере. Исходя из (2) и того, что порозность имеем - время нахождения пробы в рабочей камере, где - эффективная высота рабочей камеры; ускорение свободного падения. Для цилиндрической рабочей камеры Используя компенсационный метод, устраняют влияние концентрации контролируемой составляющей в пропускаемом газе где с вычисляют по выражению эффективной высотой диаметром эффективным объемом и воздухе на результат измерений. Устройство для реализации способа поясняется чертежами, где на фиг.1 показана схема устройства; на фиг.2 - зависимость концентрации контролируемой составляющей газа в рабочей камере от порозности аглошихты; на фиг.3 - поведение концентрации контролируемой составляющей газа в компенсационной камере от положения регулирующего органа; на фиг.4 градуировочная характеристика устройства. Устройство содержит формирователь непрерывного потока пробы 1, выполненный в виде кольца 2 и снабженный приводом 3; рабочую камеру 4, содержащую в боковой поверхности треугольное окно 5 для загрузки непрерывного потока пробы и сквозную прорезь 6, в которую входит кольцо 2 кольцевого формирователя 1, внутри скребок 7; компенсационную камеру 8, в которой расположен регулирующий орган; обе камеры, представляют собой полый цилиндр без дна; побудитель 9 и стабилизатор 10 расхода контролирующего газа, включающий датчик расхода, регулятор и исполнительный механизм с регулирующим органом; систему трубопровода 11, соединяющую побудитель расхода 9 с рабочей 4 и компенсационной 8 камерами, датчики 12 и 13 концентраций контролируемой составляющей газа в каждой камере; усилительно-вычитающее устройство 14; исполнительный блок 15, включающий исполнительный механизм и регулирующий орган; счетное устройство 16; вторичный прибор 17. Процесс измерения порозности слоя сыпучего материала осуществляют следующим образом. Окомкованную аглошихту ссыпают непрерывным потоком с барабана-окомкователя (на фиг.1 не показан) на кольцевой формирователь 1 пробы и в результате его вращения приводом 3 располагают по кольцу 2 в виде тела 18, образованного вращением треугольника вокруг вертикальной оси и прилежащего основанием к поверхности. Кольцевой формирователь 1 пересекает боковую поверхность рабочей камеры по специальной сквозной прорези 6. и временем пребывания материала в ней по (7) с необходимый объем загружаемого материала по (6) (для степени заполнения Большее значение степени заполнения рабочей камеры q ограничивают для исключения налипания материала на ее внутреннюю поверхность, а нижнее исходя из чувствительности датчиков концентрации контролируемой составляющей 12 и 13. Для кольцевого формирователя непрерывного потока пробы 1 количество загружаемого сыпучего материала определяется по выражению где - площадь загрузочного окна 5; - наружный и внутренний радиус кольца 2, соответственно; - частота вращения кольца, об/с. Частоту вращения кольца выбирают так, чтобы оно успевало загружаться. При этом сыпучий материал не должен ссыпаться под действием центробежной силы, возникающей в результате ее вращения. Например, за один оборот формирователя непрерывного потока пробы 1 на кольцо 2 необходимо загрузить объем сыпучего материала где - требуемая высота треугольника, образованного сыпучим материалом. Если при загрузке кольца 2 образуется высота треугольника не равная тогда изменяют частоту его вращения (привода 3) и корректируют градуировочную характеристику устройства по выражениям (2 - 8). Размеры (площадь) загрузочного окна 5 выбирают в соответствии с размерами рабочей камеры 4 и углом естественного откоса сыпучего материала. При наружном радиусе кольца 2 формирователя непрерывного потока пробы и внутреннем площадь Тогда частота вращения кольцевого формирователя 1 по выражению (9) Для устранения разрушений комков аглошихты и налипания ее на стенки в рабочей камере 4 пробу 18 снимают с кольцевого формирователя 1 с помощью скребка 7. Одновременно по системе трубопровода 11 в обе камеры сверху подают контролирующий газ (например, углекислый газ поток которого создают с помощью побудителя расхода 9. Количество подаваемого газа должно быть достаточным для нормальной работы устройства. Количество поступающего в рабочую камеру контролирующего газа должно быть равно количеству приходящего с пробой сыпучего Для и порозности быть в два рабочей камере и в компенсационной камере измеряют с помощью датчиков 12 и 13, соответственно (например, газоанализатором ТП 1116У4). Их значения подают в усилительно-вычитающее устройство 14, где формируют сигнал На основе этой разности выдают управляющее воздействие (сигнал) исполнительному блоку 15 на перемещение регулирующего органа (например, поршня). Изменяя его положение, регулируют количество подаваемого извне воздуха или контролирующего газа в одну из камер и выравнивают концентрации контролируемой составляющей газа в обеих камерах Линейное изменение значения концентрации контролируемой составляющей газа в компенсационной камере (например, при измерении порозности сыпучего материала на интервале от 10% до 50%) в зависимости от положения регулирующего органа % Х.Р.О. описывают выражением (фиг.3). при максимальной Общий расход контролирующего газа при одинаковых камерах должен в и высотой загрузочного окна 5 материала воздуха измеряемой порозности e max газа раза больше Чтобы исключить влияние количества подаваемого газа на измерения порозности, его значение должно быть постоянным. Для этого после побудителя используют стабилизатор 10 расхода, включающий датчик расхода, регулятор и исполнительный механизм с регулирующим органом (например, диафрагма, ДМЭР, РП-4У, МЭО, дроссель). В результате ссыпания пробы 18 через рабочую камеру 4 воздух пор смешивается с контролирующим газом. При этом, текущая концентрация контролируемой составляющей газа изменится по выражению (2). На фиг.2 приведена ее зависимость от порозности слоя аглошихты (для принятых габаритов рабочей камеры). Концентрация контролируемой составляющей также зависит от количества воздуха, поступающего извне системы камер. Поэтому загрузка не должна влиять на концентрацию контролируемой составляющей газа в рабочей камере 4. Для этого размеры загрузочного окна 5 меньше, чем сечение объема пробы 18 на кольце 2. Кроме того, это позволяет подавать постоянный объем сыпучего материала в рабочую камеру 4. Концентрации контролируемой составляющей где концентрации контролируемой составляющей газа в компенсационной камере для порозности сыпучего материала равной 10% и 50%, соответственно. Причем на основании выражения (15), они равны соответствующим значениям в рабочей камере. На основе выше изложенного строят градуировочную характеристику устройства (изменение измеряемого значения порозности от положения регулирующего органе % Х.Р.О.) (фиг.4). Сигнал о положении регулирующего органа подают в счетное устройство 16 (например, микропроцессор 8086), рассчитывают значение порозности слоя по градуировочной характеристике и выдают его на вторичный прибор 17 (например, РП-160) или управляющий вычислительный комплекс.

ДивитисяДодаткова інформація

Автори англійськоюKrivenko Serhii Viktorovych, Kryvenko Olha Viktorivna, Ruskykh Volodymyr Petrovych

Автори російськоюКривенко Сергей Викторович, Кривенко Ольга Викторовна, Русских Владимир Петрович

МПК / Мітки

МПК: G01N 15/08

Мітки: порозності, спосіб, визначення, матеріалу, пристрій, шару, сипучого

Код посилання

<a href="https://ua.patents.su/5-24673-sposib-i-pristrijj-viznachennya-poroznosti-sharu-sipuchogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій визначення порозності шару сипучого матеріалу</a>

Попередній патент: Аперитив “арго”

Наступний патент: Горілка “медова”

Випадковий патент: Спосіб різання перешкод вибухом подовженого кумулятивного заряду