Спосіб виготовлення порошкового дроту

Номер патенту: 35951

Опубліковано: 16.04.2001

Автори: Лобода Петро Іванович, Махно Дмитро Володимирович, Моляр Олександр Григорович, Собокар Володимир Костянтинович, Петриченко Ірина Костянтинівна, Вржижевський Едуард Леонович, Радченко Леонід Максимович, Бойко Петро Антонович, Степанчук Анатолій Миколайович

Формула / Реферат

Спосіб виготовлення порошкового дроту, що включає формування компонентів в заготовку у вигляді металевого стрижня, який відрізняється тим, що вихідні компоненти - порошки титану та алюмінію беруть у співвідношенні 60 і 40% відповідно, та пластифікатор – 30% розчин полівінілового спирту - в воді, зміщують, формують в пресформі для мундштучного пресування гнучкий порошковий дріт, який розрізають на стрижні заданої довжини, сушать, а потім стрижень розташовують вертикально і розігрівають нижній кінець стрижня до температури самогоріння 800-850° С, після чого високотемпературна зона пересувається повздовж стрижня, видаляється пластифікатор і спікається стрижень заданого складу та форми.

Текст

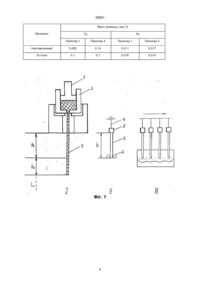

Спосіб виготовлення порошкового дроту, що 35951 безпористого стану, що призводить до нерівномірного надходження легуючих, розкислюючих флюсуючих елементів порошкового дроту в зварювальну ванну в процесі плавлення дроту. Останнє знижує якість наплавленого матеріалу. Задачею винаходу є створення такого способу виготовлення порошкового дроту, який би дозволив одержувати необхідний, наперед заданий, склад розплаву зварювальної ванни при зміні температурно-часових умов плавлення вихідного дроту та швидкості процесу зварювання чи на плавки, за рахунок цього формують необхідний фазовий і хімічний склад наплавляємого в вакуумі покриття при зварюванні чи наплавці. Поставлена задача вирішується тим, що в способі виготовлення порошкового дроту, що включає формування дроту у вигляді металевого стержня, вихідні компоненти – порошок Ті і A1 та пластифікатор змішують і, отримавши однородну суміш мундштучним пресуванням, формують гнучкий порошковий дріт, який розрізають на стержні заданої довжини, сушать, а потім розігрівають нижній кінець стержня, який розташовують вертикально, до температури самогоріння, після цього високотемпературна зона самостійно пересувається повздовж стержня, видаляючи пластифікатор і забезпечуючи зміцнення, спікання і утворення сплаву, що дозволяє отримати стержень заданого складу та форми. Новим є те, що для отримання однородної за хімічним складом і рівної (без відхилення геометричних розмірів по діаметру та довжині), і необхідної довжини стержня, його розміщують строго вертикально, а потім спікають в вузькій зоні, матеріал якої знаходиться в розтягнутому стані під дією власної ваги рівномірно ущільнюється по всій довжині і сама вона самовільно рухається від нижнього кінця стержня до верхнього, видаляючи зв'язку, ущільнюючи і зміцнюючи стержень. В процесі такого спікання проходить первинна гомогенізація сплаву, яка потім закінчується на стадії зварки чи наплавки. Максимально можлива довжина циліндричного стержня-електрода визначається щільністю вихідного дроту та величиною сил капілярного тиску розплаву А1, що утримують нижню частину стержня в процесі синтезу. Величина останньої залежить від розмірів пор, що утворюються більш тугоплавкими частинками порошку Ті і залежить від тиску, під яким формується порошковий дріт. Кількість домішок кисню та азоту, що концентруються на поверхні стержня при високошвидкісному спіканні на повітрі не впливають на газонасиченість, хімічний склад розплаву наплавляємого матеріалу, і легко видаляються при проведенні процесу зварки чи наплавки в вакуумі. Невелика кількість домішок обумовлена утворенням захисної атмосфери із продуктів згорання пластифікатору – полівінілового спирту та високою швидкістю нагрівання, що саморозповсюджується, і охолодження. Проведення ж процесу виготовлення стержнів на повітрі суттєво спрощує і робить дешевою технологію їх виробництва. Запропонований спосіб формування стержнів із суміші порошків Ті і А1 дозволяє одержувати спіканням на повітрі довгомірні стержні правильної циліндричної форми з відхиленням по діаметру ±0,1 мм і вмістом домішок кисню та азоту, який встигає удалятися при плавлінні матеріалу й вакуумі і може успішно використовуватись для зварки і наплавки титанових сплавів. Спосіб виготовлення порошкових стержнів пояснюється технологічною схемою формування фіг.1, де послідовно зображені основні операції процесу, макроструктурою зварювальних швів фіг.2, де: а) макроструктура зварювального шва, виготовленого по запропонованому способу; б) по технології завальцуванням порошку A1 в Ti оболонку, та таблицями 1, 2, в яких приведений хімічний склад стержнів, наплавленого матеріалу та матеріалу основи. Порошки Ті і А1, взяті в необхідному співвідношенні, а також пластифікатор 30% розчин ПВС у воді, змішуються у кульковому млині на протягом не менш 1 години. Після чого однорідна суміш засипається в прес-форму для мундштучного формування 2 і за допомогою верхнього пуансону 1 видавлюється гнучкий порошковий дріт 3 (операція 1), який розрізається на стержні довжиною 400мм. Стержні розміщуються на рівних сталевих пластинах і сушаться в сушильній шафі при Т до 60 С. потім стержні закріплюються в затискачі 5 (операція ІІ), які підвішуються на тонкій сталевій нитці 4 і до транспортеру так, щоб їх розміщення було строго вертикальним, транспортер пересуває стержні в напрямку печі з радіаційним нагріванням, де за допомогою нагрівачів 6 іде нагрівання, Нижній кінець стержня за час перебування в печі (операція ІІІ) розігрівається ~800¸850°С, що викликає початок екзотермічної реакції між Ті і А1. Температура в зоні нагрівання підвищується до 1100¸1200°С і зона повільно пересувається вздовж стержня, видаляючи пластифікатор. При спіканні стержнів на повітрі попереду високотемпературної зони, в якій проходить взаємодія між Ті і А1, рухається зона, в якій проходить вигорання пластифікатору, що досить добре виявляється по полум'ю, яке охоплює циліндричну заготовку кільцем шириною від 5мм до кількох сантиметрів. В вакуумі пластифікатор видаляється за рахунок часткового згорання при взаємодії з киснем адсорбованим по поверхні частинок порошку та випаровуванням. Після такого спікання стержні мають циліндричну форму, відхилення по діаметру ±0,1мм, щільність 60% і можуть застосовуватись в процесах зварювання та наплавки з автоматичною подачею дроту. Максимальна довжина стержнів залежить від пористості зформованого дроту, розміру частинок, однорідності змішування порошків Ті і А1. Останнє обумовлене силами капілярного тиску, що діють на розплав А1, який утворюється в порах між частинками порошку Ті на фронті горіння, що відділяє вихідну заготовку від спеченої. Величина сили капілярного тиску залежить від поверхневого натягу розплаву А1, кута змочування, який при реакційному змочуванні практично дорівнює "0" і радіусу кривизни поверхні розплаву, що приймається рівним радіусу пори, та кількості таких пор в поперечному перерізі стержня: Fк=(2 s cos q/r)×Sc×П, де s – поверхневий натяг; q – кут змочування; r – радіус пори; П – пористість; 2 35951 стину, на якій проходила сушка і полімерізація пластифікатора. Сушку проводили витримкою на повітрі при Т=25-30°С протягом 24 годин. Потім стержні закріплювались з одного із кінців в затискувач і підвішувались за допомогою тонкого дроту діаметром 0,15мм до стрічкового транспортера, який переміщували зі швидкістю 5мм/хв. На шляху переміщення нижній кінець вільно звисаючого стержня потрапляв в зону нагрівання печі і розігрівався до температури початку екзотермічної реакції, яка інтенсивно протікала в вузькій зоні і пересувалась повздовж стержня зі швидкістю 20мм/хв. При досягненні протилежного кінця конвеєру, процес спікання стержнів закінчувався повністю. Стержні знімали з конвеєра і звільняли від затискача. Контролювався хімічний склад, фазовий склад (табл.1) матеріалу стержнів, які потім переплавлялись в електропроменевих установках при зварюванні титанового сплаву. Макроструктура зварювального шва представлена на фіг.2, із якої видно, що запропонований спосіб дає змогу отримувати однорідний по структурі наплавляємий матеріал. При цьому кількість кисню та азоту в наплавляємому матеріалі не перевищує їх концентрації в основному матеріалі основи. Приклад 2. Суміш із порошків Ті і А1 та пластифікатору замішують протягом 30 хв. Після формування і сушки, згідно прикладу 1, в процесі спікання стержні обриваються після проходу зони реакційного спікання на відстані 200-250 мм від нижнього кінця стержня, що зменшує кількість наплавляємого матеріалу при подачі стержня в зону зварювання, що при одній і тій же довжині зварювального шва потребує більшої кількості стержнів, а це, в свою чергу, збільшує вірогідність виникнення дефектів в матеріалі шва. Приклад 3. Суміш із порошків Ті і А1 та пластифікатору змішують в кульковому млині протягом 2 год. Після формування та спікання одержують стержні з підвищеним вмістом домішок кисню і азоту (табл. 2). Застосування таких стержнів для зварювання чи на плавки, в аналогічних прикладові 1 та 2 вакуумних умовах, приводить до збільшення вмісту домішок кисню та азоту в закристалізованому матеріалі зварювальної ванни, (табл.2). Sc – площа поперечного перерізу стержня. Сила капілярного тиску урівноважується силою тяжіння долі стержня, що знаходиться нижче фронту горіння Fg = r×g×h×Sс, де h – висота стержня (довжина); g – прискорення сили тяжіння; р – щільність матеріалу стержня. Щільність стержня буде зберігатися, якщо Fк³Fg. Максимально можливий розмір стержня може бути розрахований з умови Fк=Fg. Або: (2 s cos q/r)×Sc×П=r×g×hmax×Sc hmax=2 s cos q×Sc×П/r×r×g×Sc=2 s cos q×П/(r×r×g); Якщо розмір пор приблизно дорівнює 10-100 мкм фіг. 1, s=700 мДж/м2, то hmax=0,7×2×1×0,5/0,00001×4500×9,8=0,9/3=0,300м Для технології зварки та наплавки необхідно мати максимально можливу щільність стержнів. Максимально можлива довжина стержнів суттєво залежить від однорідності суміші порошків Ті і A1, яка в свою чергу визначається тривалістю перемішування в кульковому млині. Оскільки в процесі змішування проходить часткове подрібнення і окислення матеріалів порошків, то встановлено оптимальну тривалість –1 год., яка дозволяє одержати однорідну по об'єму суміш і запобігає надмірному окисленню порошкового матеріалу. Приклад 1. Для наплавки ТіА1 сплаву з вмістом А1-40 %мас., Ті-60%мас. в якості вихідних використовувались порошки Ті з середнім розміром частинок менше 160 мкм, порошок А1 (d=160 мкм), та А1 пудра. Шихта для пресування складалась із: 60 мас. Ті, 30% мас. А1 порошку і 10мас. А1 пудри, готувалася в кульковому млині, в який одночасно вводилось З0 мл. 30-го розчину ПВС в воді. Суміш змішувалась протягом 1 години. Після видалення кульок, суміш засипалась в прес-форму мундштучного пресування і під тиском 200 кгс продавлювалась через мундштук діаметром 4 мм. Сформований таким чином дріт розрізався на стержні довжиною 350-400 мм, які вирівнювались по довжині і викладались на сталеву плоско-паралельну пла Таблиця 1 Тривалість часу розмови, год. Основні фази, які спостерігалися до і після процесу спікання Хімічний склад стрижнів після спікання № Ti A1 N O C До спікання Після спікання >1 1 48,8 41,2 0,92 4,3 0,17 Ті, А1 TiA13 1 2 50,4 41,2 0,05 2,64 0,16 Ті, А1 TiA13 0,5 3 49,0 41,3 0,043 2,45 0,16 Ті, А1 TiA13 Таблиця 2 ё 3 35951 Вміст домішок, мас % Матеріал О2 N2 Приклад 1 Приклад 2 Приклад 1 Приклад 2 Наплавляємий 0,092 0,14 0,011 0,017 ОСНОВИ 0,1 0,1 0,016 0,013 Фіг. 1 4 35951 Фіг. 2 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacture of powder wire

Автори англійськоюLoboda Petro Ivanovych, Makhno Dmytro Volodymyrovych, Boiko Petro Antonovych, Stepanchuk Anatolii Mykolaiovych, Moliar Oleksandr Hryhorovych, Vrzhyzhevskyi Eduard Leonovych, Petrychenko Iryna Kostiantynivna, Radchenko Leonid Maksymovych, Sobokar Volodymyr Kostiantynovych

Назва патенту російськоюСпособ изготовления порошковой проволоки

Автори російськоюЛобода Петр Иванович, Махно Дмитрий Владимирович, Бойко Петр Антонович, Степанчук Анатолий Николаевич, Моляр Александр Григорьевич, Вржижевский Эдуард Леонович, Петриченко Ирина Константиновна, Радченко Леонид Максимович, Собокар Владимир Константинович

МПК / Мітки

МПК: B23K 35/40

Мітки: дроту, виготовлення, спосіб, порошкового

Код посилання

<a href="https://ua.patents.su/5-35951-sposib-vigotovlennya-poroshkovogo-drotu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення порошкового дроту</a>

Попередній патент: Подавальна цанга

Наступний патент: Захватний пристрій

Випадковий патент: Спосіб керування примежовим шаром аеродинамічного профілю та поверхня для його формування