Спосіб одержання кремнієвої пластини методом лиття

Номер патенту: 38037

Опубліковано: 25.12.2008

Автори: ТЕЛІН ВЛАДИСЛАВ ВОЛОДИМИРОВИЧ, ТЕСЛЕВИЧ СЕРГІЙ МИХАЙЛОВИЧ, Березенко Леонід Євгенійович, Рябець Микола Іванович, ДАВИДОВ СЕРГІЙ ІВАНОВИЧ, Рябець Олексій Миколайович, Шварцман Леонід Якович, Богомаз Анатолій Володимирович

Формула / Реферат

Спосіб одержання кремнієвої пластини методом лиття, який включає завантаження кремнію в кварцовий тигель, розплавлення його у вакуумі, заливання розплаву в нагріту ливарну форму, направлену кристалізацію кремнію і наступне регульоване охолодження виливка, який відрізняється тим, що перед заливанням розплаву в ливарну форму розплав витримують при температурі 1420-1450 °С у вакуумі, який дорівнює 5×10-3 - 1×10-5мм рт.ст., протягом часу, визначеного за формулою:

t = km/s, де

t - час витримки розплаву, хв;

m - маса кремнію, що завантажується в тигель, г;

s - площа поверхні розплаву в тиглі, см2;

k- емпіричний коефіцієнт, який враховує об'єм водню, що міститься в кремнії, рівний 1,86 - 4,20 хв×см2/г.

Текст

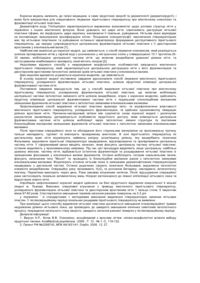

Спосіб одержання кремнієвої пластини методом лиття, який включає завантаження кремнію в кварцовий тигель, розплавлення його у вакуумі, 3 38037 протягом близько 80хв. По закінченні процесу кристалізації при 1300°С здійснюють двогодинну витримку, а потім протягом трьох годин потужність на підігрівному нагрівачі зменшують до нуля. Виливок і установку о холоджують протягом не менше 16 годин. Відомим способом одержують кремнієві пластини полегшеної конструкції для силової та інформаційної оптики діаметром 100-1500мм з коефіцієнтом полегшення 1,6-2,0. Кремнієві пластини полегшеної конструкції, на відміну від монолітних пластин, містять численні порожнини різної геометричної конфігурації, одержувані за рахунок використання ливарної форми спеціальної конструкції, яка містить графітові стержні визначених геометричних розмірів. Вихід придатних пластин складає близько 52%. Недоліком відомого способу є низький вихід придатної продукції. При механічній обробці пластин, одержаних відомим способом, на їх поверхні виявляються раковини, що приводить, наприклад, у випадку використання пластин в оптичному приладобудуванні до викривлення хвильового фронту і, отже, до погіршення оптичних характеристик приладів. У випадку використання основ, одержуваних з монолітних кремнієвих литих пластин, у сонячних елементах суттєво знижується коефіцієнт корисної дії приладів. Формування раковин у кремнієвих пластинах пояснюється таким чином. Застосовуваний як вихідний матеріал кремній напівпровідникового ступеня чистоти одержують, в основному, методом водневого відновлення трихлорсилану. В процесі водневого відновлення трихлорсилану одержують стержні полікристалічного кремнію циліндричної форми, при цьому створюють умови, при яких їх щільність максимальна. В поперечному перерізі кремнієві стержні мають структур у, формовану дендритами, розташованими радіальне. В структурі стержня, в залежності від умов його вирощування, можуть бути присутніми також і монокристалічні області. Поперечний розмір дендритів (зерен) залежить від умов одержання стержнів (температури, концентрації трихлорсилана у водні, об’ємної швидкості подачі суміші водень-трихлорсилан, тиску), конструктивних особливостей реактора, а також від розташування зерен у стержні відносно затравки. В міру віддалення від затравки розмір зерен збільшується (принцип еволюційної селекції). В процесі водневого відновлення трихлорсилану на міжзеренних границях накопичується (адсорбується) деяка кількість водню. Причому, кількість водню, що попадає і залишається в кремнієвих стержнях, залежить від розміру зерен і змінюється від 1 до 12см 3 на 100г кремнію. У відомому способі після розплавлювання кремнію, у розплаві, що практично відразу ж виливають у нагріту ливарну форму, залишається значна кількість водню. При наступній направленій кристалізації кремнію за рахунок сегрегації мікрооб’ємів водню відбувається утворення пузирів і в об'ємі кремнію, що закристалізувався, формуються порожнечі. Порожнечі виявляються на зовнішній поверхні кремнієвої пластини і значно більша 4 їх кількість міститься в об'ємі пластини. Такі порожнечі ідентифікуються як раковини. Раковини мають, як правило, діаметр 1-10мм і виявляються практично по всьому об'єму кремнієвої пластини, але переважно в областях з найбільшою швидкістю затвердіння виробу (ребра жорсткості, кути прямокутних пластин та інше). При подальшій механічній обробці таких пластин раковини виявляються на робочій поверхні пластини і при нанесенні на неї різних оптичних матеріалів обумовлюють суттєве погіршення оптичних характеристик виробів. Аналогічний механізм утворення раковин має місце і при одержанні монолітних кремнієвих пластин. В основу корисної моделі поставлена задача удосконалення способу одержання кремнієвої пластини методом лиття, у якому за рахунок виконання нових операцій забезпечується оптимізація умов проведення кристалізації розплаву кремнію, що дозволяє одержувати пластини практично без раковин і, тим самим, забезпечує суттєве підвищення виходу придатної продукції і зниження її собівартості. Поставлена задача вирішується тим, що у відомому способі одержання кремнієвої пластини методом лиття, який включає завантаження кремнію в кварцовий тигель, розплавлення його у вакуумі, заливання розплаву в нагріту ливарну форму, направлену кристалізацію кремнію і наступне регульоване охолодження виливка, новим, відповідно до корисної моделі, що заявляється, є те, що перед заливанням розплаву в ливарну форму розплав витримують при температурі 1420-1450°С у вакуумі, який дорівнює-5×10-3 - 1×10-5мм.рт.ст., протягом часу, визначеного за формулою: t=km/s, де t - час витримки розплаву, хв; m - маса кремнію, що завантажується в тигель, г; s - площа поверхні розплаву в тиглі, см 2; k- емпіричний коефіцієнт, який враховує об'єм водню, що міститься в кремнії, рівний 1,864,20хв.×см 2/г. Причинно-наслідковий зв'язок між сукупністю суттєвих ознак корисної моделі, що заявляється, і технічним результатом, що досягається, полягає в такому. Введення нових технологічних операцій і нові режими їх здійснення, а саме витримка розплаву перед його заливанням у ливарну форму при температурі, що заявляється, у вакуумі, рівному 5×10-3 - 1×10-5мм.рт.ст., протягом часу, визначеного за формулою, що заявляється, у сукупності з відомими ознаками корисної моделі забезпечують оптимізацію умов проведення кристалізації розплаву, що дозволяє одержувати пластини практично без раковин і, тим самим, підвищити вихід придатної продукції і знизити її собівартість за рахунок зниження питомих норм витрат кремнію напівпровідникового ступеня чистоти, графіту та електроенергії. Витримка кремнієвого розплаву перед його заливанням у ливарну форму при режимах, що заявляються, (температура, тиск, час витримки) 5 38037 забезпечує видалення водню, що міститься в кремнії, із кремнієвого розплаву в повному обсязі. При наступному заливанні в ливарну форму і направленій кристалізації такого розплаву утворення газових пузирів і формування порожнеч у кремнії, що закристалізувався, не відбувається. Це забезпечує підвищення виходу придатної продукції і зниження її собівартості. Причому способом, що заявляється, можуть бути одержані кремнієві пластини різного діаметра як монолітної, так і полегшеної конструкції. Застосування таких пластин в оптичному приладобудуванні і сонячній енергетиці дозволяє одержувати вироби з високими відповідно оптичними і технічними характеристиками. Заявлені режими проведення витримки (температура, тиск, час витримки) є оптимальними та встановлені експериментально. Зниження температури, при якій розплав витримують перед його заливанням у ливарну форму, нижче заявленої приводить до зниження інтенсивності видалення водню з розплаву. Внаслідок цього деяка кількість водню залишається в розплаві і при наступному заливанні розплаву в ливарну форму і направленій кристалізації кремнію водень, що залишився в кремнії, обумовлює формування порожнеч, що знижує вихід придатної продукції. В цих умовах для видалення водню в повному обсязі необхідно збільшити час витримки розплаву, що приведе до підвищених витрат електроенергії і, як наслідок, до росту собівартості придатної продукції. Крім того, зниження температури витримки розплаву може привести до неповного розплавлення кремнію, завантаженого в плавильний тигель, деякі його фрагменти можуть залишитися у твердому стані. Це обумовлено тим, що з урахуванням погрішності виміру температури і розташування контрольованої точки розплаву температура в локальних областях розплаву може виявитися нижче температури плавлення кремнію, яка складає 1412-1416°С в залежності від складу кремнію. Підвищення температури, при якій витримують розплав перед його заливанням у ливарну форму, вище заявленої інтенсифікує хімічні реакції між кремнієм і матеріалами, з яких виготовлені плавильний тигель і плавильний нагрівач. Так, в результаті взаємодії кремнію з діоксидом кремнію (кварцовий плавильний тигель) утворюється летучий монооксид кремнію, при взаємодії якого з вуглецем (графітовий нагрівач) утворюються карбід кремнію і оксид вуглецю. В результаті збільшення парціальних тисків монооксиду кремнію, оксиду вуглецю і кремнію, пружність парів якого з підвищенням температури різко зростає, тиск у реакційній камері установки збільшується, що приводить до дестабілізації процесу витримки розплаву. Це обумовлює неповне видалення водню з розплаву і наступне формування порожнеч у кремнії, що закристалізувався, знижує ви хід придатної продукції. Зниження тиску при витримці розплаву перед його заливанням у ливарну форму нижче заявленого (наприклад, підтримка вакууму на рівні 5×10-6мм.рт.ст.) може привести до «скипання» кремнієвого розплаву, в результаті чого краплі крем 6 нію попадають на графітовий нагрівач і виводять його з ладу. Підвищення тиску при витримці розплаву перед його заливанням у ливарну форму ви ще заявленого (наприклад, підтримка вакууму на рівні 1×10-2мм.рт.ст.) приводить до неповного видалення водню з розплаву й обумовлює наступне формування порожнеч у кремнії, що закристалізувався, знижує вихід придатної продукції і збільшує її собівартість. Час витримки розплаву в кварцовому плавильному тиглі встановлено шляхом проведення експериментальних досліджень. В експериментах змінювали масу кремнію, що завантажується в тигель, якісні характеристики кремнію та діаметр тигля. Експериментальними дослідженнями встановлено, що час, протягом якого необхідно і достатньо витримувати розплав у плавильному тиглі перед його заливанням у нагріту ливарну форму для повного видалення водню з розплаву, прямо пропорційний масі кремнію, що завантажується в тигель, і обернено пропорційний площі поверхні розплаву з емпіричним коефіцієнтом пропорційності, рівним 1,86-4,20хв.×см 2/г. Емпіричний коефіцієнт пропорційності залежить від структурних характеристик полікристалічного кремнію (від розмірів дендритів). Використовуваний у способі, що заявляється, кремній (марок КП3Т, КП4Т, а також кремній, одержаний термічним розкладанням моносилану) вирізують із кремнієвих стержнів з центральних і периферійних ділянок, які характеризуються різним розміром дендритів і, відповідно, містять різну кількість водню, адсорбованого по границях дендритів полікристала. Так, наприклад, центральні і периферійні частини кремнієвих стержнів марки КП3Т містять водень на рівні, відповідно, 5,7 і 1,6см 3 на 100г кремнію. Емпіричний коефіцієнт k і враховує об'єм водню, що міститься в кремнії. Час витримки розплаву перед його заливанням у ливарну форму, розрахований за формулою, що заявляється, з емпіричним коефіцієнтом k, рівним 1,86-4,20xв.×cм 2/г, у сукупності з заявленими температурою і тиском, при яких здійснюють витримку розплаву, є необхідним і достатнім для повного видалення водню з розплаву кремнію, що забезпечує відсутність раковин у кремнії, що закристалізувався, і, тим самим, підвищує вихід придатної продукції і знижує її собівартість. У випадку, коли емпіричний коефіцієнт k складає менше 1,86, часу витримки розплаву перед його заливанням у ливарну форму не достатньо для повного видалення водню з розплаву. Водень, що залишився в кремнії, разом з розплавом попадає в ливарну форму. Після проведення направленої кристалізації водень залишається в кремнієвій пластині й обумовлює формування в ній порожнеч і раковин, що приводить до зниження виходу придатної продукції. Підвищення емпіричного коефіцієнта k вище 4,20 недоцільно, оскільки збільшення часу витримки розплаву перед його заливанням у ливарну форму більше необхідного приводить до зниження продуктивності процесу, обумовлює зростання витрат електроенергії і, як наслідок, ріст собівартості продукції, що випускається. 7 38037 Заявлений спосіб одержання кремнієвої пластини методом лиття здійснюють таким чином. Вихідна сировина - полікристалічний кремній напівпровідникового ступеня чистоти завантажують у кварцовий плавильний тигель і встановлюють у плавильному тепловому вузлі установки кремнієвого лиття. Ливарну форму виготовляють з електродного графіту марки ГЕ. При виготовленні кремнієвих пластин полегшеної конструкції на основі ливарної форми за допомогою графітових болтів закріплюють графітові стержні, виконані з графіту марки МПГ-7. Поверхню ливарної форми, що контактує з розплавом, покривають шаром нітриду кремнію товщиною 100-200мкм. Ливарну форму в зібраному виді встановлюють на обертовий шток у вузлі лиття в зоні підігрівного нагрівача. Потім розплавляють кремній у вакуумі за допомогою плавильного графітового нагрівача і нагрівають ливарну форму за допомогою підігрівного графітового нагрівача. Після розплавлення кремнію перед заливанням розплаву в нагріту ливарну форму його витримують при температурі 14201450°С у вакуумі, рівному 5×10-3 - 1×10-5мм.рт.ст., протягом часу, визначеного за формулою, що заявляється. Після витримки розплаву протягом заявленого часу включають нагрівач виплавлення кремнієвої пробки в кварцовому тиглі і виливають розплав у нагріту до 1050°С ливарну форму. Потім, регулюючи потужність на підігрівному нагрівачі, проводять направлену кристалізацію розплаву знизу ввер х. Охолодження пластини здійснюють по програмі протягом не менше 20 годин. Одержані заявленим способом кремнієві пластини, як монолітні, так і полегшеної конструкції, не містять в об'ємі матеріалу порожнеч і раковин на поверхні пластин, що дозволяє виготовляти на основі таких кремнієвих пластин вироби для приладів силової та інформаційної оптики з високими оптичними характеристиками. Проведення технологічного процесу способом, що заявляється, дозволяє оптимізувати умови проведення кристалізації розплаву, що забезпечує одержання пластин практично без порожнеч і раковин і, тим самим, підвищує вихід придатної продукції і знижує її собівартість за рахунок зниження питомих норм витрат кремнію напівпровідникового ступеня чистоти, графіту та електроенергії. Спосіб, що заявляється, був випробуваний у промислових умовах на установці кремнієвого лиття С-3179. Для дослідів використовували полікристалічний кремній напівпровідникового ступеня чистоти марки КПЗТ (ТУ 48-4-319-86). Проводили дві серії експериментів при різних режимах витримки розплаву перед його заливанням у ливарну форму: 8 І серія-по одержанню монолітних кремнієвих пластин діаметром 840мм і висотою 15мм; II серія - по одержанню кремнієвих пластин полегшеної конструкції діаметром 643мм і загальною висотою 107мм (висота монолітної частини пластин - 25мм, висота полегшеної частини пластини - 82мм). В першій серії експериментів використовували кварцовий плавильний тигель з внутрішнім діаметром 26см (площа поверхні розплаву 531см 2), у другий - з внутрішнім діаметром 39,6см (площа поверхні розплаву 231см 2) з попереднім розміщенням у ливарній формі графітових стержнів. Маса кремнію, що завантажується, складала 19000г і 40000г, відповідно. В обох серіях експериментів змінювали температуру витримки розплаву перед його заливанням у ливарну форму, тиск (вакуум) при витримці розплаву та емпіричний коефіцієнт k, з ура хуванням якого визначався час витримки, розрахований за заявленою формулою. Одержані в результаті експериментів кремнієві пластини досліджували рентгенівським методом на рентгенівському імпульсному наносекундному апараті «Аріна-02» з роздільною здатністю 1-10мм для виявлення пластин, що містять раковини. Результати експериментів наведені в Таблиці. З даних, представлених в Таблиці, видно, що як при одержанні монолітних кремнієвих пластин (І серія експериментів), так і при одержанні кремнієвих пластин полегшеної конструкції (II серія експериментів) найкращі результати по виходу придатної продукції отримані при здійсненні витримки розплаву перед його заливанням у ливарну форму при заявленій температурі, заявленому тиску (вакуумі) протягом часу, визначеного за заявленою формулою (див. досліди №№2-4, 7-9, 12-14 І та II серій експериментів). Дослідження кремнієвих пластин монолітної і полегшеної конструкції, одержаних заявленим способом, проведені рентгенівським методом, показали, що в об'ємі кремнієвих пластин раковини відсутні. Застосування таких пластин в оптичному приладобудуванні і сонячній енергетиці дозволить одержувати вироби з високими відповідно оптичними і технічними характеристиками. Проведення технологічного процесу способом, що заявляється, дозволило підвищити вихід придатної продукції до 60,7-63,1% і знизити її собівартість за рахунок зниження питомих норм витрати полікристалічного кремнію напівпровідникового ступеня чистоти, графіту та електроенергії. Заявлений спосіб одержання кремнієвої пластини методом лиття здійснюють на загальновідомому уста ткуванні з використанням відомих матеріалів і засобів, що підтверджує промислову придатність об'єкта. 9 38037 10 Таблиця Умови проведення витримки розплаву перед його заливанням в ливарну форму Кількість Вихід при№ пластин з датної час ви№ серії дослі- темп. вакуум, коефіцієнт тримки раковинами, продукції, ду розплаву, мм рт.ст. k, хв.×см 2/г розплаву, % % °С хв. 1. 1417 2,1 75 10 55,0 1×10-4 2. 1420 2,1 75 0 62,5 1×10-4 3. 1430 2,1 75 0 63,0 1×10-4 4. 1450 2,1 75 0 61,7 1×10-4 -3 2,1 75 21,3 39,9 5. 6. 7. 8. 9. 1435 1435 1435 1435 1×10-2 5×10-3 1×10-4 1×10-5 2,1 2,1 2,1 2,1 75 75 75 75 52,3 0 0 0 1435 5×10-6 2,1 75 0 63,0 1435 1435 1435 1435 1435 1417 1420 1430 1450 1×10-4 1×10-4 1×10-4 1×10-4 1×10-4 1×10-4 1×10-4 1×10-4 1×10-4 1,83 2,7 3,5 4,2 4,4 3,5 3,5 3,5 3,5 65 97 125 150 157 114 114 114 114 28,6 0 0 0 0 11,2 0 0 0 42,3 62,8 63,0 62,9 62,9 54,3 62,2 62,3 61,9 5. 1455 5×10 -2 3,5 114 54,0 32,8 6. 7. 8. 9. 1435 1435 1435 1435 1×10-2 5×10-3 1×10-4 1×10-5 3,5 3,5 3,5 3,5 114 114 114 114 43,9 0 0 0 32,3 62,0 62,5 63,1 10. 1435 5×10-6 3,5 114 0 63,0 11. 12. 13. 14. 15. 1435 1435 1435 1435 1435 1×10-4 1×10-4 1×10-4 1×10-4 1×10-4 1,83 2,1 2,7 4,2 4,4 60 68 88 136 143 32,1 0 0 0 0 Висока пружність парів SiO не дозволяє підтримувати вакуум в заявлених межах 34,3 61,9 62,5 62,8 11. 12. 13. 14. 15. 1. 2. 3. 4. II 8×10 10. І 1455 Прим. 42,0 60,7 61,1 61,6 61,5 Комп’ютерна в ерстка М. Ломалова Підписне Можливе «скипання» розплаву Висока пружність парів SiO не дозволяє підтримувати вакуум в заявлених межах Можливе «скипання» розплаву Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing silicon plate by casting

Автори англійськоюBerezenko Leonid Yevheniiovych, Bohomaz Anatolii Volodymyrovych, Davydov Serhii Ivanovych, Riabets Mykola Ivanovych, Riabets Oleksii Mykolaiovych, Telin Vladyslav Volodymyrovych, Teslevch Serhii Mykhailovych, Shvartsman Leonid Yakovych

Назва патенту російськоюСпособ получения кремниевой пластины методом литья

Автори російськоюБерезенко Леонид Евгеньевич, Богомаз Анатолий Владимирович, Давидов Сергей Иванович, Рябец Николай Иванович, Рябец Алексей Николаевич, Тэлин Владислав Владимирович, Теслевич Сергей Михайлович, Шварцман Леонид Яковлевич

МПК / Мітки

МПК: B22D 15/00, B22D 27/04

Мітки: кремнієвої, пластини, методом, спосіб, одержання, лиття

Код посилання

<a href="https://ua.patents.su/5-38037-sposib-oderzhannya-kremniehvo-plastini-metodom-littya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання кремнієвої пластини методом лиття</a>

Попередній патент: Установка для дослідження процесу “напруга-деформація” у механічному контакті з вищою парою для матеріалів та покриттів

Наступний патент: Спосіб визначення наявності тиску в ліквідованій свердловині, яка підлягає відновленню

Випадковий патент: Спосіб контролю ушкоджень ізоляції кабелів в мережі електрохімічного тампонажу з глухозаземленими полюсами випрямляча і пристрій для його здійснення