Пристрій для одержання спирту

Номер патенту: 40434

Опубліковано: 16.07.2001

Автори: Шепель Віктор Миколайович, Поліщук Олександр Васильович

Формула / Реферат

Пристрій для одержання спирту, що включає епюраційну колону, ректифікаційну колону, теплообмінну апаратуру, барометричний конденсатор,

вакуумний насос, виносні кип'ятильники, який відрізняється тим, що теплообмінна апаратура пристрою виконана у вигляді ряду каскадів теплових фільтрів основних колон для поділу хімічних фракцій і додаткового каскаду теплових фільтрів для відбору сивушних фракцій ректифікаційної колони, при цьому кожен тепловий фільтр оснащений індивідуальною лінією охолодження й індивідуальним відводом хімічних фракцій на відповідну фракційну тарілку колон, або в ємність готової продукції і з'єднаний з іншими за допомогою плоских труб різних перетвіь, обумовлених по формулі:

V філ.n-І - Vфл.n-1

Sn = ————————————, де:

Ln

Sn - площа поперечного перерізе плоских труб на вході відповідного теплового фільтра;

Vфіл.n-1 - обсяг попереднього фільтра;

Vфл.n-1 - обсяг флегми, що відводать з попереднього фільтра.;

Ln - довжина плоского трубопроводу відповідного теплового фільтра;

n - порядковий номер відповідного теплового фільтра.

Текст

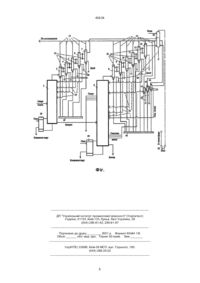

Пристрій для одержання спирту, що включає епюраційну колону, ректифікаційну колону, теплообмінну апаратур у, барометричний конденсатор, вакуумний насос, виносні кип'ятильники, який відрізняється тим, що теплообмінна апаратура пристрою виконана у вигляді ряду каскадів теплових фільтрів основних колон для поділу хімічних фракцій і додаткового каскаду теплових фільтрів для відбору сивушних фракцій ректифікаційної колони, при цьому кожен тепловий фільтр, оснащений ін дивідуальною лінією охолодження й індивідуальним відводом хімічних фракцій на відповідну фракційну тарілку колон або в ємність готової продукції і з'єднаний з іншими за допомогою плоских труб різних перерізів, обумовлених по формулі: Винахід відноситься до спиртової промисловості, що переважно робить етилові ректифікаційні спирти, використовувані, наприклад, при виробництві міцних напоїв, а також може бути використане на хімічних і нафтохімічних підприємствах, що роблять синтетичні спирти - продукти крекінгу нафти. Відомий пристрій для одержання спирту (див. книгу Стабников В.П., Харин С.Е. "Теоретические основы перегонки и ректификации спирта", Пищелромиздат, 1951 г.) класичний варіант (схема додається), а також патенти UA № 24329 та № 24330 МПК 6 В01D 3/00, що містить епюраційну колону, ректифікаційну колону, колону остаточного очищення, теплообмінну апаратуру, барометричний конденсатор, виносні кип'ятильники, вакуумний насос. Недоліком відомого пристрою є наявність громіздких колон і супутнього устаткування, експлуатованих, як правило, неефективно і неекономічне. Спирт, як кінцевий продукт, має високий зміст домішок з низькими фізико-хімічними й органолептичними показниками. Прототипом запропонованого пристрою є відома технологічна схема (пристрій), реалізована й описана в патенті RU № 2126286 МПК 6 В01D 3/14. Пристрій для одержання спирту включає епюраційну колону, ректифікаційну колону, колону остаточного очищення, теплообмінну апаратуру, виносні кип'ятильники, вакуумний насос. Відомий пристрій являє собою класичний варіант технологічної схеми діючих спиртових заводів вітчизняних і закордонних. Те хнологія одержання спирту, за допомогою пристрою, включає епюрацію спиртусирцю в епюраційній колоні з одержанням епюрату і фракцій з домішками, ректифікацію епюрату в ректифікаційній колоні, відбір ректифікаційного спирту в два потоки з двох зон: з верхньої - з 65-й - 67й тарілок і з нижньої 55-й - 57-й тарілок. При цьому нижній потік виводять з ректифікаційної колони і направляють у збірник готової продукції, а верхній потік направляють на доочищення від метанолу в колону остаточного очищення, що працює в режимі епюрації. Після остаточного очищення верхнього потоку його подають у збірник готового продукту і перемішують з нижнім потоком. До недоліків відомого пристрою варто віднести наступні: 1. Відома установка є великогабаритною з неефективним використанням складового устаткування - малопродуктивного, економічно неефективного; 2. Використання дефлегматорів великих габаритів не дозволяє концентровано розділяти проміжні фракції, тому що в ни х сутужніше утримувати Sn = Vфіл. n-1 - Vфл.n -1 Ln , (19) UA (11) 40434 (13) A де: Sn - площа поперечного перерізу плоских тр уб на вході відповідного теплового фільтра; Vфіл.n-1 - обсяг попереднього фільтра; Vфл.n-1 - обсяг флегми, що відводять з попереднього фільтра; Ln - довжина плоского трубопроводу відповідного теплового фільтра; n - порядковий номер відповідного теплового фільтра. 40434 фіксовані режими охолодження конкретних хімічних продуктів; 3. Рух паро-спиртової суміші з колон у дефлегматори і конденсатори відбувається по зигзагоподібній траєкторії; 4. Трубопроводи, що обумовлюють зигзагоподібну траєкторію руху паро-спиртової суміші, свідомо виконані з заниженим діаметром, закладеним у конструкцію, що замикає частину обсягу прохідної паро-спиртової суміші в одиницю часу, що у свою чергу, є однією з причин віднесення рідкої фази з тарілок і, як наслідок, знижує продуктивність колон; 5. Неефективна система охолодження: вода проходить послідовно через усі конденсатори і дефлегматор. При проходженні кожного наступного конденсатора відбувається некероване і стрибкоподібне підвищення температури охолоджувальної води, що приводить до погіршення процесу конденсації в кожнім теплообміннику, хитливій роботі і зменшенню продуктивності теплообмінника; 6. Відсутність у відомій схемі барометричного конденсатора, або неефективна його робота, що обумовлена не раціональною системою охолодження, не дозволяє одержати високоякісний продукт із низьким змістом головних домішок. Як правило, на експлуатованих установках, барометричний конденсатор, хоча і є присутнім, але не задіяний у процесі ректифікації. Унаслідок цього, відбувається змушене повернення неякісної флегми, що складає переважно з головних домішок (метанол, ефіри, СО2 і альдегіди) у колону; 7. Низький ступінь очищення спирту, що ви ходить з ректифікаційної колони, обумовлює установку додаткової колони остаточного очищення; 8. Занижений діаметр трубопроводів, що з'єднують конденсатори, приводить до порушення плавного режиму циркуляції і добору пасивірованого спирту. До основного недоліку варто віднести застарілий варіант конструкції постачання флегмою колон, що знову змішує проміжні фракції, виділені з дефлегматорів і конденсаторів (теплообмінної апаратури) і в змішаному потоці відправляє їх на верхню тарілку колон. Така циркуляція не дозволяє прискорити процес, а також одержати якісний цільовий продукт. Відома конструкція обумовлює утрати хвостових фракцій у колонах, що при віднесенні їх у верхню частин у колон попадають у дефлегматори і конденсатори. Після конденсації вони змішуються і знову повертаються у верхню частину колон у виді флегми, тому подача їх у нижню частину колон у зону добору даного хімічного продукту вкрай ускладнена через тривалий шлях проходження через усі тарілки в колонах і повторному нагріванні, що негативно впливає на конденсацію цих хвостових фракцій. Задачею запропонованого винаходу є: створення компактного високопродуктивного пристрою з принципово новою технологією одержання високоякісних спиртів, а також удосконалення діючих конструкцій і технологій, що дозволяють забезпечити реконструкцію цих установок, підвищити ви хід і якість цільового продукту шля хом забезпечення ступеня поділу проміжних фракцій за рахунок застосування принципово нової системи охолоджен ня, спрощення конструкції пристрою і підвищення його продуктивності, а також розширити область застосування пропонованого пристрою для одержання синтетичних спиртів - продуктів крекінгу нафти. Зазначена задача вирішується тим, що в пристрої для одержання спирту, що включає епюраційну колону, ректифікаційну колону, теплообмінну апаратуру, барометричний конденсатор, вакуумний насос, виносні кип'ятильники, (загальні з прототипом ознаки), згідно з винаходом, теплообмінна апаратура пристрою виконана у вигляді ряду каскадів теплових фільтрів основних колон для поділу хімічних фракцій і додаткового каскаду теплових фільтрів для відбору сивушни х фракцій ректифікаційної колони. При цьому кожен тепловий фільтр постачений індивідуальною лінією охолодження й індивідуальним відводом хімічних фракцій на відповідну фракційну тарілку колон, або в ємність готової продукції, і з'єднаний з іншими за допомогою плоских тр уб, різних перетинів, обумовлених по формулі: Sn = Vфіл. n-1 - Vфл.n -1 Ln , де : Sn - площа поперечного переріза плоских труб на вході відповідного теплового фільтру; Vфіл.n-1 - обсяг попереднього фільтру; Vфл.n-1 - обсяг флегми, що відводить з попереднього фільтру; Ln - довжина плоского трубопроводу відповідного теплового фільтру; n - порядковий номер відповідного теплового фільтру. Виконання теплообмінної апаратури пристрою у вигляді ряду каскадів теплових фільтрів основних колон для поділу хімічних фракцій і додаткового каскаду теплових фільтрів для відбору сивушних фракцій ректифікаційної колони дозволило виключити з класичних схем ректифікації спирту, у тому числі по прототипу, дороговартістне устаткування: дефлегматори і конденсатори, колону остаточного очищення, розгінну і сивушн у колони. Це дозволило спростити відомі технології і схеми ректифікації і разгону. Виконання принципово нової конструкції теплового фільтра і постачання кожного теплового фільтра каскадів індивідуальною лінією охолодження й індивідуальним відводом хімічних фракцій на відповідну фракційну тарілку колон, або в ємність готової продукції дозволяє: • каскадно розташувати фільтри, полегшуючи природне проходження паро-спиртової суміші по висхідному шля ху, що сприяє більш якісному поділу хімічних фракцій без додаткових енерговитрат і забезпечує поставлену мету: підвищення продуктивності установки; • забезпечити більш якісно процеси разгону, ректифікації і конденсації в кожнім тепловому фільтрі, відповідно складу проміжних домішок і температурі охолодження, за рахунок підтримки індивідуального режиму конденсації відповідного хімічного продукту. Прицьому малий обсяг кожного фільтра дозволяє якісно виділяти, осаджувати і розділяти проміжні фракції на окремі і відводити готовий продукт. 2 40434 Використання плоских тр уб і розташування їх в якості стикуючих елементів каскадних теплових фільтрів забезпечує скорочення шляху проходження паро-спиртової суміші. При цьому відбувається ефективне заповнення корисного обсягу теплового фільтру, що у свою чергу побічне визначає каскадне розташування фільтрів і полегшує природне проходження паро-спиртової суміші по висхідному шля ху. Це сприяє більш якісному поділу хімічних фракцій без додаткових енерговитрат і забезпечує поставлену мету: підвищення продуктивності установки. Розрахункові характеристики плоских сполучних тр уб зв'язані математичною моделлю, що забезпечує функціональну залежність площі перетину вихідного патрубка від обсягу фільтра, обсягу флегми, що відводиться з цього теплового фільтра і від довжини плоского трубопроводу: Sn = Vфіл. n-1 - Vфл.n -1 Ln Пристрій для одержання спирту включає: епюраційну колону 1, ректифікаційну колону 2, каскад теплових фільтрів 3-7 (умовно зображено 5 штук) епюраційної колони 1, каскад теплових фільтрів 813 (умовно зображено 6 штук) ректифікаційної колони 2, каскад теплових фільтрів 14 -16 (умовно зображено 3 штуки) для відбору сивушних фракцій з ректифікаційної колони 2, індивідуальні лінії 17 (лінії трубопроводів) охолодження з водяними колекторами 18, лінії 19 індивідуального відводу хімічних фракцій у колони 1 і 2, лінії 20 індивідуального відводу хімічних фракцій у ємності готової продукції, плоскі труби 21, що з'єднують між собою теплообмінні фільтри 3-16, барометричний конденсатор 22, вакуумний насос 23, кип'ятильники 24, 25 відповідних колон 1 і 2. Через захаращення креслення не зображені і не позначені позиціями: ємності готової продукції, градирня (на кресленні позначене потік "на охолодження"), збірники конденсату пара і лютера. Скорочене позначення ЕАФ (е фіро-альдегідна фракція) є кінцевим продуктом, що приділяється в ємність готової продукції. Пристрій працює в такий спосіб. Спирт-сирець направляють на 20 тарілку постачання епюраційної колони 1. Виділені в колоні 1 у процесі епюризації головні домішки (ефіри, альдегіди, метанол, СО2 і ін.) концентруються у верхній частині колони 1 і надходять у каскад теплових фільтрів 3-7, через сполучні елементи - плоскі труби 21. У кожнім тепловому фільтрі 3, 4, 5, 6, 7 відбувається дорозподілення спирту від головних фракцій, що конденсуються в них у виді флегми, і повертаються по лініях тр убопроводів 19 у епюраційну колону 1 цілеспрямовано в зону, що відповідає хімічному складу цієї флегми. При цьому, якщо у флегмі відсутня фракція спирту, її відводять по лініях трубопроводів 20 у збірник готової продукції, наприклад, ЕАФ (ефіро-альдегідна фракція) з теплового фільтру 7. Залишки не виділені в тепловому фільтрі 7 головні фракції (переважно СО2 і домішки метанолу) надходять у барометричний конденсатор 22. В останньому здійснюється конденсація цих компонентів і вихід із процесу ректифікації за допомогою вакуумного насоса 23. Епюрат з нижньої частини колони 1 надходить на 16 тарілку постачання ректифікаційної колони 2. У колоні 2 відбуваються відгін, концентрування спирту, доочищення його від компонентів головних домішок, а також пастеризація. Додаткове очищення в каскаді теплових фільтрів 8, 9, 10,11, 12, 13 і барометричному конденсаторі 22, а також повернення флегми по лініях трубопроводів 19 у ректифікаційну колону 2, відвід флегми (без фракції спирту) по лініях трубопроводів 20 у збірник готової продукції, у тому числі відвід ЕАФ з теплообмінного фільтру 13, здійснюється аналогічно процесам у каскаді теплових фільтрів 3-7 епюраційної колони 1. У нижній частині колони 2 виділяються хвостові фракції (сивушні олії), у яких присутні від 3% до 6% спирту. Виділення спирту із сивушних олій, очищення від легких фракцій (СО2 і метаноли) здійснюється в каскаді теплових фільтрів 14, 15, 16 аналогічно очищенню в каскаді 8 - 13 і барометричному конденсаторі 22. Отриманий сивушний спирт по лініях трубопроводів 19 повертають на , де :Sn - площа поперечного переріза плоских тр уб на вході відповідного теплового фільтру; Vфіл.n-1 - обсяг попереднього фільтру; Vфл.n-1 - обсяг флегми, що відводить з попереднього фільтру; Ln - довжина плоского трубопроводу відповідного теплового фільтру; n - порядковий номер відповідного теплового фільтру. Розміри довжин плоских сполучних тр уб обумовлені обсягами конденсації, а також монтажними вимогами. Функціональна залежність розміру перетину вихідного патрубка обумовлює ідеальне проходження паро-спиртової суміші по всій площі поперечного перерізу плоскої труби без створення в тепловому фільтрі запірних пробок. Використання барометричного конденсатора в пристрої, що пропонується, забезпечує його ефективну роботу, завдяки застосовуваному каскаду теплообмінних фільтрів. Наявність додаткового каскаду теплообмінних фільтрів по доборі і розгону сивушної олії вирішує без використання додаткового устаткування (сивушної колони) проблему витягу спирту і сивушної олії. Пропонована конструкція пристрою ілюструє варіант застосування нової технології одержання спирту з ефективною реалізацією основного класичного закону ректифікації спирту (законів Вревського). Порівняльний аналіз запропонованого технічного рішення з прототипом показує, що вищевказані ознаки відсутні в прототипу і відомих рішень з рівня техніки. Це дає підставу констатувати, що заявлене технічне рішення відповідає критерію "новизна". Проведений міжнародний пошук дозволив зробити висновок, що запропоновані ознаки не збігаються з ознаками відомих технічних рішень, що дають можливість досягти той же технічний результат, тобто запропоноване технічне рішення відповідає критеріям винаходу "винахідницький рівень" і "технічний результат". Запропоноване технічне рішення пояснюється кресленням (фіг.), де показана розгорнута технологічна схема одержання спиртів. 3 40434 доочищення в ректифікаційну колону 2 цілеспрямовано в зону, що відповідає хімічному складу. Сконцентровані хвостові продукти (сивушна олія, лютерна вода) як готові продукти відводяться по лініях тр убопроводів 20 у відповідні ємності готової продукції. Обігрів колон здійснюється через виносні кип'ятильники 24, 25. Охолодження каскадів теплових фільтрів 3-16, барометричного конденсатора 22 здійснюється з водяних колекторів 18 по індивідуальних лініях трубопроводів 17, а відвід відпрацьованої охолоджувальної води для подальшої циркуляції за допомогою трубопроводів 17 "на охолодження" у градирню. Одержання спирту здійснюють під роз рідженням 50 кПа. Розрідження в системі створюється насосом 23. Використання пропонованого пристрою, призначеного, як показали маркетингові дослідження, для створення і реконструкції діючих вітчизняних і закордонних установок по виробництву спирту, дозволило створити пристрій із принципово новою конструкцією і технологією одержання спиртів, шляхом виключення дорогого і неефективного устаткування, що є об'єктом ноу-хау нової те хнології, захи щеної авторським правом ПА № 2269 від 17.09.1999 року; одержати конкурентну, екологічно чисту продукцію з високими якісними показниками і низькою собівартістю, вигото влену у відповідності з світовими стандартами. 4 40434 Фіг. __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Автори англійськоюPolischuk Oleksandr Vasyliovych

Автори російськоюПолищук Александр Васильевич

МПК / Мітки

МПК: B01D 3/14

Мітки: спирту, пристрій, одержання

Код посилання

<a href="https://ua.patents.su/5-40434-pristrijj-dlya-oderzhannya-spirtu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для одержання спирту</a>

Попередній патент: Спосіб отримання емульгатора першого роду

Наступний патент: Пристрій для лазеротерапії черевної порожнини

Випадковий патент: Підготовлені до зберігання скибочки овочів і фруктів та способи їх обробки