Спосіб виготовлення електрода для установок зварювання тиском

Номер патенту: 46050

Опубліковано: 15.05.2002

Автори: Якутін Ігор Васильович, Корсун Олег Миколайович, Малахова Людмила Михайлівна

Формула / Реферат

Спосіб виготовлення електрода для установок зварювання тиском, при якому в робочій частині електрода утворюють водоохолоджувальні канали, який відрізняється тим, що водоохолоджувальні канали утворюють за допомогою, принаймні, однієї трубки, якій надають криволінійну конфігурацію і розміщують в порожнині моделі для заливання розплавленим матеріалом електрода, причому попередньо до трубки прикріплюють позначаючі її місцезнаходження індикатори, кінці яких виводять на зовнішню поверхню матеріалу електрода, що застиг.

Текст

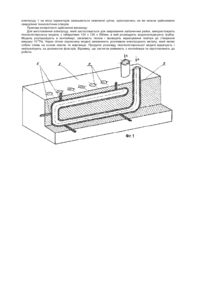

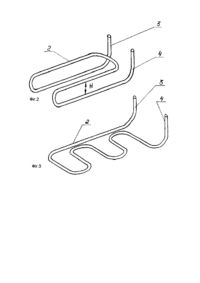

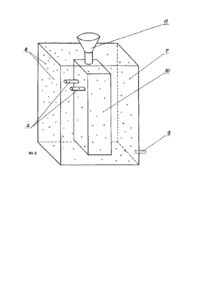

Винахід стосується галузі зварювання, зокрема, виготовлення електродів для установок зварювання тиском, і може знайти використання в машинобудуванні, суднобудуванні, будівництві та інших галузях з’єднання залізничних рейок, стержнів арматури залізобетонних конструкцій, при виготовленні біметалічних виробів та т. и. З'єднання деталей при зварюванні тиском, наприклад, стиковому контактному зварюванні, особливо деталей з великими та розвинутими поперечними перерізами, пов’язано з високими температурами та великими стискуючими зусиллями. Тому електроди, які використовуються в цьому процесі, повинні бути як механічно, так і термічне стійкими. Ця умова задовольняється за допомогою охолодження електроду, для чого в його порожнині утворюють канали, по яким подається охолоджуюча рідина. Технологія утворення цих каналів залежить від конструктивних особливостей електроду, і являє собою або виштамповування каналів на елементах електроду, які з'єднуються (в разі, коли електрод складений), або їх свердлення (в разі, коли електрод становить суцільну конструкцію). Зважаючи на те, що, як правило, електроди для зварювання тиском мають значні розміри, утворення таких водоохолоджуючих каналів, особливо шляхом свердлення, викликає значні труднощі. Крім того, для забезпечення циркуляції рідини по всій робочій частині електроду свердлування часто виконується в поперечному та подовжньому напрямках з послідуючим з’єднанням вертикальних та горизонтальних каналів за допомогою заглушок або зварювання. В процесі експлуатації електроду, який зазнає значні зусилля осадки, місця з’єднання часто деформуються та руйнуються, внаслідок чого утворюються течі. Відомий спосіб виготовлення електроду для контактного зварювання, в якому канали для охолоджуючої рідини, які мають складну конфігурацію, виконані шляхом штампування дископодібних елементів, з яких складається електрод (А. с. №1748977, MKB6B23K11/30, від 04.01.90р., опубл. В БВ №27, 1992р.). Виготовлення цих електродів передумовлює з'єднання окремих дисків в пакет з точним центруванням кожного диска по контуру виштампуваного каналу для запобігання протікання рідини між контактуючими поверхнями дисків. Недолік такої технології заключається в тому, що одержати герметичне з'єднання двох канавок, утворюючих водоохолоджуючий канал при з’єднанні окремих елементів електроду, надзвичайно важко. Більш удосконаленим методом одержання каналів в зрівнянні з вищеописаним є їх свердлування. Так, згідно з А. с. №1234114, MKB6B23K11/30, від 25.05.84р., опубл. в БВ №20, 1986р., для охолоджування електроду в його робочій частині висвердлюють канал, в якому розміщують трубку, яку використовують для проходження охолоджуючої рідини. Недоліком цього винаходу є складність виготовлення такого електроду через додаткові операції запресовування трубки в канал, а також недостатня ефективність охолодження через одно направленість потоку рідини в порожнині електроду. Відомий також спосіб охолоджування електроду для контактного зварювання, при якому утворюють кругову систему охолодження шляхом з’єднання подовжніх та поперечних висвердлених каналів (А. с. №1622104, МКВ6В23К11/30 від 25.07.88р., опубл. в БВ №3, 1991р.). Недолік такого способу полягає в складності забезпечення герметичності в місцях приєднання перпендикулярно розташованих подовжніх та поперечних каналів. За прототип заявленого винаходу прийнято спосіб виготовлення електроду для установок зварювання тиском, при якому в робочій частині електроду утворюють водоохолоджувачі канали ("Технологія та устаткування для контактного зварювання". Під ред. Б. Д. Орлова, Μ., Машинобудування, 1986р., с.165 169). Спосіб передбачає свердлення внутрішніх проточок та каналів в порожнині електроду, а в разі кругової охолоджуючої системи - їх з’єднання. Недолік цієї технології полягає в тому, що утворення отворів, особливо в великогабаритних електродах, які використовуються, наприклад, для зварювання залізничних рейок, потребує застосування свердел великої довжини, що суттєво ускладнює виготовлення електроду. Крім того, свердлуванням неможливо одержати канали, форма яких була б відмінною від прямолінійної, і для створення системи активного внутрішнього охолодження робочої частини електроду доводиться з'єднувати між собою вертикальні та горизонтальні канали, що зв’язано з втратою працеспроможності електроду через порушення герметичності в місцях з'єднання, тому що поєднання впливу знакоперемінних навантажень та високої температури води провокує окислення місць з’єднання. Недоліком способу постає також неефективне тепло відведення від розігрітого електроду, тому що для задовільної його роботи необхідно забезпечити тепло знімання з великої поверхні, а здійснити це за допомогою висвердлених охолоджуючих каналів важко, тому що зі збільшенням площі тепло знімання необхідно не тільки збільшувати кількість каналів, а й ускладнювати їх конфігурацію, тобто з'єднувати їх між собою, що призводить до згаданих вище негативних явищ. Крім того, збільшення кількості каналів є причиною зниження здатності електроду витримувати навантаження. До недоліків винаходу відносяться також складності, що виникають при утворенні в порожнині електроду допоміжних технологічних отворів (наприклад, для кріплення до нього струмопідвідних пластин) через складність визначення місцезнаходження водоохолоджуючих каналів. В цій ситуації невидимий в порожнині електроду водоохолоджуючий канал може бути "перехрещений" технологічним отвором і електрод стане непридатним до експлуатації. Недоліком виготовлення відомого електроду є те, що при свердленні охолоджуючих отворів значна кількість сплаву відходить в стружку. Зважуючи на той факт, що основою всіх електродних сплавів є дорогокоштуючі мідь та нікель, такий спосіб виготовлення електроду нерентабельний та малоефективний. В основу винаходу поставлена задача покращення умов охолодження та підвищення експлуатаційної надійності способу виготовлення електроду для установок зварювання тиском шляхом утворення водоохолоджуючих каналів у вигляді армуючих матеріал електроду трубок, позначення їх місцезнаходження за допомогою індикаторів та шляхом оптимізації технології виготовлення електроду, що збільшує глибину проникнення водоохолоджуючих каналів в порожнину електроду при виключенні необхідності їх свердлення, дозволяє ускладнити конфігурацію водоохолоджуючих трубок і підвищити їх стійкість до окислення та впливу механічних та термічних нагрузок, а також забезпечує взаємозв'язок індикаторів з поверхнею трубок та видає інформацію про їх конфігурацію та місцезнаходження. Суть винаходу, що заявляється, полягає в тому, що в способі виготовлення електроду для установок зварювання тиском, при якому в робочій частині електроду утворюють водоохолоджуючі канали, згідно винаходу, водоохолоджуючі канали утворюють за допомогою, як найменше, однієї трубки, якій придають криволінійну конфігурацію і розміщують в порожнині моделі для заливання розплавленим матеріалом електроду, причому попередньо до трубки прикріплюють позначаючи її місцезнаходження індикатори, кінці яких виводять на зовнішню поверхню застигнутого матеріалу електроду. Суть винаходу пояснюють приведені креслення, де на фіг.1 в ізометрії показаний електрод для установок зварювання тиском з розрізом в місці проходження водоохолоджуючої трубки; на фіг.2, 3 - різновидності конфігурації охолоджуючих трубок; на фіг.4 - схематично показаний контейнер з розміщеною в ньому моделлю. Електрод 1 (фіг.1) має водоохолоджуючий канал, виконаний в формі трубки 2, який охвачує внутрішню порожнину електроду в подовжньому та поперечному напрямку з урахуванням його рівномірного охолодження. Трубка 2 має вхідний 3 та вихідний 4 отвори для охолоджуючої рідини. До трубки 2 прикріплені індикатори ("маяки") 5, вільні кінці яких виведені на зовнішню поверхню електроду 1. В порожнині електроду 1 утворені (висвердлені) технологічні отвори 6, призначені для закріплення струмопідвідних пластин. На фіг.2 показана дворівнева охолоджуюча трубка (що використана на фіг.1), згини якої знаходяться в паралельних площинах, розміщених на відстані "Н" одна від одної. Трубці можна придати будь-яку конфігурацію залежно від форми електроду та умов його роботи. На фіг.3 показана водоохолоджуюча трубка, виконана в формі змійовика, згини якого розташовані в одній площині. Кількість рівнів, як і конфігурація трубки, може змінюватися в залежності від конструктивного виконання електроду і його призначення. Зображений на фіг.4 контейнер 7 з піском 8 вміщує клапан 9 для утворення вакууму. Встановлена в контейнері 7 модель 10 має літник 11, який виходить на зовнішню поверхню контейнера 7, і призначений для заливки моделі розплавленим матеріалом електроду. Спосіб виготовлення електроду, що заявляється, відрізняється від відомого особливостями утворення в електроді охолоджуючих каналів, їх конфігурацією, а також можливістю розпізнавання місцезнаходження каналів суцільного електроду. Придання трубці складної конфігурації дозволяє активізувати внутрішнє охолодження електроду, на який діють циклічні нагрузки і ударне зминання при високих температурах. Це особливо важливо для охолодження робочої поверхні електроду. Форму трубки можна вибрати таку, щоб траєкторія руху охолоджуючої рідини захвачувала з внутрішньої сторони робочу поверхню електроду як впродовж, так і впоперек. В відомому способі такого ефекту досягти дуже важко, тому що свердлення каналів з формою, відмінною від прямолінійної, неможливо, і для максимального обхвату внутрішньої частини електроду необхідно суттєво ускладнювати технологічний процес виготовлення трубки. Використання трубки криволінійної конфігурації дає можливість виключити свердління, що не тільки спрощує технологію, а й забезпечує значну економію дорогокоштуючого матеріалу електроду і підвищує ресурс його роботи. В винаході, що пропонується, трубка Є матеріалом, що армує електрод, який виготовляється шляхом заливання повторюючи його форму моделі розплавленим матеріалом електроду. Утворення охолоджуючих каналів криволінійної конфігурації в електроді суцільної конструкції є можливим тільки в разі армування матеріалу електроду трубкою, яке здійснюється заливанням розплавленим електродним матеріалом форми, в якій попередньо розміщена трубка. Перевагою використання такої трубки е відсутність в ній місць з'єднання, які є концентраторами напружень і причиною виходу електроду з ладу. Прикріплення до поверхні трубки індикаторів і виведення їх на зовнішню поверхню електроду дає можливість визначити місцезнаходження та конфігурацію трубки без побоювань щодо попадання свердла в порожнину трубки і руйнування її при свердлінні отворів під кріплення для струмопідводів. Індикатори положення являють собою тонкі металічні стержні, що не виявляють впливу на технологічні характеристики електроду, кінці яких виступають за межі поверхні електроду і можуть бути легко видалені при чистовій обробці. Спосіб здійснюється таким чином: Для виготовлення електроду 1 використовується модель 10 з пінополістиролу з літниковою системою залиття розплаву, причому модель 10 повторює форму і розміри електроду 1 з допусками на чистову обробку. В моделі 10 розміщують охолоджуючу трубку 2 потрібної форми з попередньо прикріпленими до неї індикаторами 5 положення, причому довжину індикаторів 5 вибирають такою, щоб вона перевищувала висоту стінки електроду 1 і їх кінці виходили за межі його поверхні. Підготовлену таким чином модель 10 розміщують в контейнері 7 та засипають піском 8 так, щоб літник 11 моделі 10 виходив за його поверхню. Потім контейнер 7 герметизують за допомогою клапану 9 для створення вакууму. При цьому відбувається щільне прилягання піску 8 до стінок моделі 10. Після цього через літник 11 модель 10 з розташованою в ній трубкою 2 заливають розплавленим матеріалом електроду. В процесі заливання відбувається неперервне видалення продуктів розкладу пінополістирольного матеріалу моделі 10, які утворюються під впливом гарячого розплаву. Після застигання відливка набуває форми електроду, придатного до експлуатації, і в подальшому необхідно тільки зробити чистову обробку його поверхні, в процесі якої кінці індикаторів 5, що виходили за межі поверхні електроду 1, зачищаються врівень з поверхнею електроду 1. Після зачистки на поверхні електроду 1 на місці індикаторів залишаються невеличкі цятки, орієнтуючись на які можна здійснювати свердління технологічних отворів. Приклад конкретного здійснення винаходу: Для виготовлення електроду, який застосовується для зварювання залізничних рейок, використовують пінополістирольну модель з габаритами 120 х 120 х 550мм, в якій розміщують водоохолоджуючу трубку. Модель розташовують в контейнері, засипають піском і проводять відкачування повітря до створення вакууму 10-3Па. Через літник порожнину моделі заповнюють розплавом електродного металу, який являє собою сплав на основі нікелю та марганцю. Продукти розкладу пінополістирольної моделі відкачують і нейтралізують за допомогою фільтрів. Відливку, що застигла виймають з контейнера та підготовлюють до роботи.

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23K 11/30, B23K 11/36

Мітки: тиском, виготовлення, електрода, зварювання, установок, спосіб

Код посилання

<a href="https://ua.patents.su/5-46050-sposib-vigotovlennya-elektroda-dlya-ustanovok-zvaryuvannya-tiskom.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення електрода для установок зварювання тиском</a>

Попередній патент: Спосіб боротьби з бур’янами

Наступний патент: Спосіб прокатки слябів

Випадковий патент: Спосіб прогнозування зрощення перелому