Спосіб виділення волокна зі стебел луб’яних культур і агрегат для його здійснення

Номер патенту: 53750

Опубліковано: 17.02.2003

Автори: Головій Олександр Віталійович, Гілязетдінов Рубіль Нуртдінович, Лук'яненко Петро Васильович

Формула / Реферат

1. Спосіб виділення волокна зі стебел луб'яних культур, який включає формування потоку стебел, їх плющення, затиск почергово за один з кінців в транспортуючому механізмі, вирівнювання наскрізним скоблінням з наступним скоблінням та прочісуванням при натягу, що збільшується від кінців стебел до точки їх затиску, та обробку матеріалу тіпанням, який відрізняється тим, що збільшують швидкість сковзання матеріалу по кромках робочих органів за ходом обробки, а виведення кінцевих частин стебел із зони обробки здійснюють по нормалі до осі обертання робочих органів.

2. Агрегат для виділення волокна зі стебел луб'яних культур, який включає парні рухомі робочі органи, виконані у вигляді скребкових та тіпальних барабанів, котрі чергуються з паралельно розташованими з перекриттям нерухомими робочими органами під кутом, напрям якого протилежний руху матеріалу, а також транспортуючий механізм, що складається з пасів, підтримуючих та натискних роликів, який відрізняється тим, що підтримуючі ролики встановлені у всіх проміжках між нерухомими та рухомими робочими органами в зоні заходження матеріалу, а на кінцевих ділянках барабанів, де вони вже не перекриваються попередніми нерухомими робочими органами, встановлені обмежувачі пересування кінців матеріалу за ходом транспортування.

Текст

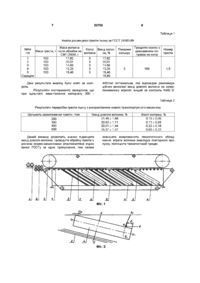

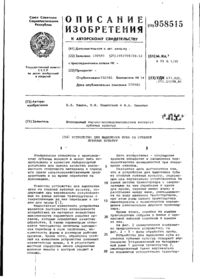

1 Спосіб виділення волокна зі стебел луб'яних культур, який включає формування потоку стебел, їх плющення, затиск почергово за один з КІНЦІВ в транспортуючому механізмі, вирівнювання наскрізним скоблінням з наступним скоблінням та прочісуванням при натягу, що збільшується від КІНЦІВ стебел до точки їх затиску, та обробку матеріалу тіпанням, який відрізняється тим, що збільшують швидкість Винахід відноситься до галузі текстильної промисловості а саме, до первинної переробки луб'яних культур При сучасних технологіях для виділення волокна луб'яних культур використовують м'яльно-тіпальні агрегати /В В Марков и др Первичная обработка лубяных культур Изд-во "Легкая индустрия", М 1974 С 226/ Доля довгого волокна при роботі на цих агрегатах складає ЗО 40% від загальної його маси в стеблах При цьому основна маса втрат волокна відбувається в процесі тіпання До того ж не все волокно виходить з агрегату у вигляді чистого тому деяка його частина підлягає повторній обробці, завдяки чому знижується як вихід волокна, так і продуктивність обладнання Відомий спосіб виділений волокна луб'яних культур л~ам же, стор 226/, який включає формування потоку стебел, їх плющення, затиск почергово за один з КІНЦІВ у транспортному механізмі та обробку звисаючих КІНЦІВ тіпанням Відомий спосіб не забезпечує отримання всього волокна у вигляді сковзання матеріалу по кромках робочих органів за ходом обробки, а виведення кінцевих частин стебел із зони обробки здійснюють по нормалі до осі обертання робочих органів 2 Агрегат для виділення волокна зі стебел луб'яних культур, який включає парні рухомі робочі органи, виконані у вигляді скребкових та тіпальних барабанів, котрі чергуються з паралельно розташованими з перекриттям нерухомими робочими органами під кутом, напрям якого протилежний руху матеріалу, а також транспортуючий механізм, що складається з пасів, підтримуючих та натискних роликів, який відрізняється тим, що підтримуючі ролики встановлені у всіх проміжках між нерухомими та рухомими робочими органами в зоні заходження матеріалу, а на кінцевих ділянках барабанів, де вони вже не перекриваються попередніми нерухомими робочими органами, встановлені обмежувачі пересування КІНЦІВ матеріалу за ходом транспортування чистого Внаслідок нерівномірності розподілу сил інерції по довжині волокна середня частина його погано оброблюється, а тому частина волокна виходить з машини закостриченою До того ж, процес тіпання мав ударний характер, внаслідок чого знищується вихід довгого волокна Відомий спосіб виділення волокна зі стебел луб'яних культур, який включає в себе формування потоку стебел, їх плющення, затиск почергово за один з КІНЦІВ в транспортуючому механізмі, вирівнювання наскрізним скоблениям з наступним одночасним скоблениям та прочісуванням при натягу, який збільшується від КІНЦІВ стебел до лінії їх затиску, та обробку матеріалу тіпанням /Патент № 24977, Україна, 6 D 01 D1/001995 Бюл № 6, 1998/ Відомий спосіб найбільш близький до винаходу і може бути-вибраним за прототип Даний спосіб значно покращує технологічний процес виділення волокна, однак при поступовій обробці стебел з одночасним скоблениям та прочісуван О О ю СО Ю 53750 ням при натягу збільшується КІЛЬКІСТЬ відокремленої костриці, яка не встигає виходити із зони обробки Крім того, на кінцевих ділянках барабанів, де вони не перекриваються попередніми нерухомими робочими органами кінцеві частини стебел не обробляються та намотуються на шийки барабанів Відомий агрегат для виділення волокна зі стебел луб'яних культур з парними робочими органами, виготовленими у вигляді скребкових та тіпальних барабанів та встановленими під кутом /А с СССР № 44303, D 01 D1/20, 1934/ Відомий агрегат не дозволяє ефективно виділяти волокно, тому що обробка стебел починається з їх КІНЦІВ, ЩО сприяє намоканню волокна на робочі органи, При цьому в процесі скобления скребковими барабанами з'являється згущення матеріалу яке збільшує натяг у волокнистих комплексах та їх обривання Відомий агрегат для виділення волокна зі стебел луб'яних культур, який включає в себе парні рухомі робочі органи, виготовлені у вигляді скребкових та тіпальних барабанів, які чергуються з паралельно розміщеними з перекриттям нерухомими роботами органами, та розміщені під кутом, який має напрям протилежний напрямку транспортування матеріалу, а також транспортуючий механізм, який складається з пасів, підтримуючих та натискних роликів /Патент № 244977, Україна, 6 D 01 D1/00, 1995 Бюл №6, 1998/ Відомий агрегат найбільш близький до винаходу за технічною сутністю та кінцевим результатом, а тому його можна взяти за прототип Недоліками відомого агрегату є велика зона між транспортуючим механізмом та робочими органами, внаслідок чого короткі стебла не підлягають обробці, а також відбувається необробка кінцевих ділянок довгих стебел та поява намотувань на барабани в зоні, де рухомі робочі органи не перекриваються попередніми нерухомими робочими органами В основу винаходу поставлена задача удосконалити спосіб відділення волокна зі стебел луб'яних культур та агрегат для його здійснення шляхом зміни режиму обробки та компоновки робочих вузлів і деталей, щоб зберегти глибоку диференціацію дії робочих органів, забезпечили рівномірний розподіл їх по довжині матеріалу, що обробляється, та своєчасно виведення відокремленої костриці з зони обробки Поставлена задача вміщується завдяки тому, що в способі виділення волокна зі стебел луб'яних культур, який включав формування потоку стебел, їх плющення, затиск почергово за один з КІНЦІВ у транспортуючому механізмі, вирівнювання наскрізним скоблениям з наступним одночасним скоблениям та прочісуванням при натягу, який збільшується від КІНЦІВ стебел до точки їх затискання, та обробка матеріалу тіпанням, згідно винаходу, швидкість сковзання матеріалу по кромках робочих органів збільшується за ходом обробки, а виведення кінцевих ділянок стебел з зони обробки здійснюється по нормалі до осі обертання робочих органів, в агрегаті дія виділення волокна зі стебел луб'яних культур, який включає парні рухомі робочі органи, виконані у вигляді скребкових та тіпальних барабанів, котрі чергуються з паралельно розміщеними з перекриттям нерухомими робочими органами під кутом, напрям якого протилежний напряму транспортування матеріалу, а також транспортуючий механізм, який складається з пасів, підтримуючих та натискних роликів, згідно винаходу, підтримуючі ролики встановлені у всіх проміжках між нерухомими та рухомими робочими органами в зоні входу матеріалу, а на кінцевих ділянках барабанів, де вони вже не перекриваються попередніми нерухомими робочими органами, встановлені обмежувачі пересування КІНЦІВ матеріалу за ходом транспортування Дослідженнями встановлено, що яри проходженні матеріалу кромки скребкових та тіпальних барабанів, їх постійної частоти обертання при постійному діаметрі недостатньо дія завершального очищення волокна від костриці Підвищення значень частоти обертання барабанів на початковій стадії обробки, де ще жорсткість стебла висока, призводить до розриву волокна Тому, на етапах знекостричення, де жорсткість стебла висока, швидкість його v сковзання по кромках повинна бути низькою, а із зшиванням жорсткості стебла, тобто збільшенням його гнучкості - підвищуватися Подібна технологічна операція своєчасне виведення відокремленої костриці з зони обробки та зберігає ЦІЛІСНІСТЬ довговолокнистих комплексів Тому для своєчасного виведення костриці з зони обробки та збереження якості матеріалу, що обробляється, швидкість сковзання матеріалу по кромках робочих органів за ходом обробки по мірі його знекостричення повинна поступово підвищуватися та погоджуватися з відсотковим вмістом відокремленої костриці та ступенем підготовки до дій на нього робочих органів на кожному етапі знекостричення Підвищення швидкості сковзання матеріалу по кромках здійснюється за законом арифметичної прогресії, а сума швидкостей приблизно рівняється швидкості сковзання матеріалу по бильним планкам традиційних тіпальних барабанів У відомому агрегаті для виділення волокна зі стебел луб'яних культур /Патент № 24977/, який є прототипом заявляемого агрегату, рухомі робочі органи, тобто скребкові і тіпальні барабани, та нерухомі робочі органи встановлені ПІДІ кутом протилежного напряму транспортування матеріалу, який обробляється При роботі агрегату довгий стебловий матеріал, рухаючись в зоні, де відсутнє перекриття рухомих робочих органів попередніми нерухомими та відсутня дія на нього скребкових і тіпальних барабанів, захльостуються і намотуються на шийки барабанів 3 метою запобігання цього недоліку на кінцевих ділянках довжини барабанів, де перекриття їх робочої зони попередніми нерухомими робочими органами і встановлені обмежувачі пересування КІНЦІВ матеріалу за ходом його транспортування Обмежувач направляє частину стебла, яка вийшла з нерухомих кромок, в зону взаємодії барабанів, а при виході з неї - по нормалі до робочих кромок Обмежувачі встановлені на всіх барабанах і дозволяють обробляли звисаючу в зону взаємодії робочих органів частину стебла по всій його довжині Вони сприяють ефективному знекостриченню кінцевих ділянок стебел та запобіганню намотувань на шийки барабанів, При роз 53750 міщенні підтримуючих роликів у проміжках між нерухомими та робочими органами, встановленими з нахилом до лінії транспортування матеріалу, їх вісь лінії початку робочих органів Завдяки цьому площина транспортуючого пасу наближається до зони заходження матеріалу На нерухомих робочих органах цю відстань можна звести до мінімуму, за рахунок чого "мертва зона" значно зменшиться і складе незначну величину близьку до нуля, Це дозволить зменшити зону перехоплення матеріалу та підвищити можливість обробки коротких стебел Сутність винаходу пояснюється кресленнями, де на фіг 1 зображена схема агрегату, а на фіг 2 схема встановлення обмежувача Агрегат складається із шароформуючого механізму плющильних вальців 2, у двох секцій, у кожній з яких встановлені з нахилом нерухомі робочі органи 3 та паралельно їм з перекриттям робочої зони - рухомі 4, над робочими органами розміщений затискний транспортуючий механізм 5, який складається з пасу 6, натискних /не вказані/ та підтримуючих роликів 7 Підтримуючі ролики 7 встановлені у всіх проміжках між нерухомими 3 та рухомими 4 робочими органами в зоні заходження в них матеріалу, що обробляється На рухомих 4 робочих органах на кінцевій ДІЛЯНЦІ їх довжини 1 /фіг 2/, де вони не перекриваються з попередніми нерухомими 3 робочими органами, встановлені обмежувачі 8 пересування КІНЦІВ матеріалу, що обробляється, за ходом транспортування Агрегат для реалізації способу працює таким чином В шароформуючому механізмі 1 шар стебел потоншується, потім надходить до плющильних вальців 2, де порушується трубчата структура стебла Після ЦЬОГО стебла затискаються за один з КІНЦІВ у транспортуючому механізмі 5 і подаються в зону обробки встановлених під кутом нерухомих З робочих органів, де стебла вирівнюються, паралелізуються проходять часткове видалення костриці з них Потім матеріал надходить в зону дії рухомих 4 робочих органів Тут проводиться інтенсивне знекостричення матеріалу за рахунок дій скребків, голчатої гарнітури та натягу волокна, який збільшується від КІНЦІВ до лінії їх затиску, оскільки пари рухомих 4 робочих органів перекривають нерухомі 3 Завдяки цьому матеріал, що обробляється, натягується Поступово за ходом транспортування матеріалу інтенсивність обробки підвищується, матеріал стає збагаченим та більш гнучким, при цьому швидкість його сковзання по кромках робочих органів підвищується, видаляєть ся основна маса косинці і в зоні нерухомих робочих органів та тіпальних барабанів проходить завершальне очищення звисаючої частини волокна від костриці При переміщенні через робочі органи вільний кінець стебла, який вийшов із зони дії нерухомих робочих органів за допомогою обмежувачів 8 витягується через робочу зону барабанів та знекостричується Швидкість сковзання матеріалу по кромках барабана у 10 - ЗО раз перевищує швидкість витягування матеріалу із зони обробки, тому в зоні встановлення обмежувачів 8 при дії на кінцеву частину матеріалу кромок барабанів зменшується кут тертя і його напрям стає близьким нормалі до ВІСІ обертання робочих органів Подібне приближения суттєвіше при більш високих швидкостях сковзання При цьому значно зменшується ймовірність намочувань волокна на шийки барабанів та покращуються умови виводу костриці із зони обробки Після обробки КІНЦІВ стебел проводиться перехоплення їх і в транспортуючий механізм 5 затискаються оброблені КІНЦІ, а не оброблені звисають та підлягають аналогічній обробці Приклад конкретного виконання З метою перевірки ефективності запропонованого винаходу був використаний експериментальний зразок агрегату згідно патенту № 24977, який складається з інформуючого механізму, плющильних вальців, парних рухомих робочих органів, виконаних у вигляді скребкових та тіпальних барабанів, які чергуються з паралельно розміщеними з перекриттям нерухомими робочими органами під кутом, напрям якого протилежний напряму транспортування матеріалу, а також транспортуючий механізм, який складається з пасів, підтримуючих та натискних роликів В існуючому агрегаті підтримуючі рамки були встановлені між усіма рухомими та нерухомими робочими органами А на барабанах, на кінцевих їх ділянках, де вони не перекриваються з попередніми робочими органами, встановили обмежувачі пересування КІНЦІВ матеріалу за ходом транспортування Крім того забезпечили сковзання матеріалу по кромках робочих органів за ходом обробки в бік зростання З використанням нового варіанта транспортуючого механізму проведені дослідження процесу виділення волокна із трести з різної ЩІЛЬНОСТІ завантаження Для обробки використали тресту, аналіз якої наведений утаблиці 1 53750 Таблиця 1 Аналіз рошенцевої трести льону за ГОСТ 24383-89 Маса волокна Колір Вихід волокМаса трести, г після обробки на волокна на, % СМТ-200М, г 1 100 17,62 17,62 2 100 20,01 20,01 3 100 14,68 14,68 4 100 13,25 13,25 5 100 18,46 18,46 Середнє 16,80 со со со со со №№ п/п Дані результати аналізу були взяті за контроль Результати експерименту засвідчили, що при ЩІЛЬНОСТІ завантаження матеріалу 300 Показник кольору Проценто-номер з урахуванням поправки на колір Номер трести 3 168 1,5 400г/мп /оптимальна, яка відповідає рекомендаційним вимогам/ вихід довгого волокна на запропонованому агрегаті вищий за контроль /габл 2/ Таблиця 2 Результати переробки трести льону з використанням нового транспортуючого механізму ЩІЛЬНІСТЬ завантаження трести, г/мп 200 300 400 500 Вихід ДОВГОГО волокна, % 21,48+1,68 20,82+1,11 20,01 +1,44 15,37+1,37 Даний винахід дозволить значно підвищити вихід довгого волокна, проводити обробку трести з різними фізико-механічними властивостями згідно вимог ГОСТу за одне пропускання, тим самим Вміст костриці, % 0,10 + 0,05 0,11 +0,03 0,22 + 0,16 0,63 + 0,22 зменшити енергоємність технологічного обладнання, втрати волокна внаслідок повторного пропуску, поліпшити технологічний процес Фіг. 2 53750 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044) 236 - 47 - 24 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for separation of fiber from fibre crop stems and apparatus for its implementation

Автори англійськоюLukianenko Petro Vasyliovych, Holovii Oleksandr Vitaliiovych

Назва патенту російськоюСпособ выделения волокна из стеблей лубяных культур и агрегат для его осуществления

Автори російськоюЛукьяненко Петр Васильевич, Головий Александр Витальевич

МПК / Мітки

МПК: D01B 1/00

Мітки: луб'яних, виділення, культур, волокна, спосіб, стебел, агрегат, здійснення

Код посилання

<a href="https://ua.patents.su/5-53750-sposib-vidilennya-volokna-zi-stebel-lubyanikh-kultur-i-agregat-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виділення волокна зі стебел луб’яних культур і агрегат для його здійснення</a>

Попередній патент: Засіб регулювання кута випередження запалювання і пристрій для його здійснення

Наступний патент: Опорний підшипниковий вузол

Випадковий патент: Спосіб оптимізації доступу в відеоторакоскопічній хірургії