Оброблювальний центр

Номер патенту: 63128

Опубліковано: 15.01.2004

Автори: Шабайкович Віктор Антонович, Марчук Віктор Іванович, Григор'єва Наталія Сергіївна

Формула / Реферат

1. Оброблювальний центр, що містить позиції обробки деталей, інструментальні блоки, магазини інструментів і накопичувачі деталей, завантажувачі, транспортну систему, систему керування і приводи, який відрізняється тим, що його транспортна система та функціональні вузли виконані у формі багатошарового сфероїда, змонтованого на обладнаній приводами площинній основі, при цьому позиції обробки деталей розташовані еквідистантно по колах першого внутрішнього найменшого рухомого шару, інструментальні позиції розміщені на поверхні другого проміжного рухомого шару, а магазини інструментів і накопичувачі деталей розміщені на поверхні третього рухомого шару над місцями розташування позицій обробки та інструментальних блоків, при цьому завантажувачі та розвантажувачі розташовані на зовнішньому нерухомому шарі.

2. Оброблювальний центр за п. 1, який відрізняється тим, що рухомі шари сфероїда виконані у вигляді стільникової конструкції з можливістю взаємного проникнення та самовстановлення змонтованих на них механізмів і розміщених деталей.

3. Оброблювальний центр за пп. 1 і 2, який відрізняється тим, що парний рухомий шар з позиціями обробки деталей нахилений під кутом та встановлений з можливістю обертання відносно вертикальної та похилої осей, а третій рухомий шар змонтований з можливістю обертання відносно вертикальної осі.

4. Оброблювальний центр за пп. 1, 2 і 3, який відрізняється тим, що інструментальні блоки обладнані конічними фіксаторами, замками та висувними напрямними, що встановлені з можливістю взаємодії з позиціями обробки деталей.

Текст

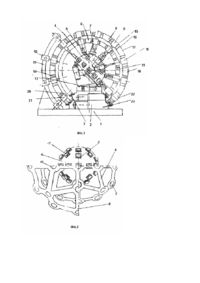

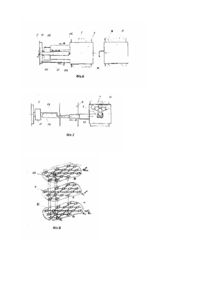

Винахід належить до галузі машинобудування, зокрема до гнучких виробничих систем механообробки широкої номенклатури деталей, що використовуються в різних галузях промисловості - переважно в комп'ютерному інтегрованому виробництві з використанням CALS-технологій. Відомі автоматизовані лінії з агрегатних верстатів, які використовують для обробки корпусних деталей. Деталі, що обробляють на таких лініях проходять послідовно усі позиції обробки без зняття з транспортера. При цьому фіксація та зажим їх в робочих позиціях здійснюються в стаціонарних приладдях. [Див. Жигалко Н.И., Яцура Е.С. Обработка материалов, станки и инструменты. — Минск: "Вышейшая школа", 1984 — стор. 325-326]. Недоліками їх є невисока продуктивність та неповне використання робочого простору. Відомі також роторні автоматизовані лінії, які компонують з роторних верстатів, що обслуговують єдиним транспортером, та які зв'язані єдиним приводом. Такі лінії є лініями безперервної дії та в них частково або повністю співпадають за часом процеси обробки і транспортування деталей. Роторні автоматизовані лінії переналагоджуються для обробки інших деталей та мають високу продуктивність. Недоліком таких автоматизованих ліній є великий робочий простір, що необхідний для здійснення їх роботи. [Див. Жигалко Н.И., Яцура Е.С. Обработка материалов, станки и инструменты. — Минск: "Вышейшая школа", 1984 — стор. 326]. Найбільш близьким за технічною суттю є оброблювальний центр, що являє собою гнучку виробничу систему (2ВС), в якій для зберігання заготовок деталей в тарі та супутників передбачений загальний склад-накопичувач з ротором-штабелером, а транспортний блок виконаний з дворівневим переміщенням, при цьому на верхньому рівні переміщується транспортний робот циклічної дії, транспортуючи тару піддони та суп утники до верстатів, а на нижньому, виконаному у вигляді роликового транспортера, розміщені повернута тара, піддони та супутники з робочих місць, при цьому в системі як транспортний засіб використаний роликовий конвеєр. [Див. Сафрагин Р.Є., Кривов Г.А. и др. Модульное оборудование для ГПС механической обработки. — Киев: "Техніка", 1986. — стор. 145-147]. Суттєвим недоліком прототипу є порівняно вузькі технологічні можливості, недостатньо висока продуктивність та великий робочий простір, що необхідний для здійснення роботи оброблювального центру. Завданням, на вирішення якого спрямований винахід, що заявляється, є оптимізація роботи оброблювального центру шляхом перекомпонування у просторі робочих вузлів системи та форми її виконання для отримання нового технічного результату, що полягає у підвищенні продуктивності та технологічних можливостей. Поставлене завдання вирішують таким чином. У відомому оброблювальному центрі, що містить позиції обробки, дисплей, інструментальні блоки, магазини інструментів та накопичувачі деталей, а також завантажувачі та розвантажувачі, транспортну систему, систему керування і приводи, згідно із запропонованим винаходом його транспортна система та функціональні вузли виконані у формі багатошарового сфероїда, змонтованого на спорядженій приводами площинній основі, при цьому позиції обробки деталей розташовані еквідистанційно на колах першого внутрішнього найменшого рухомого шару, інструментальні позиції розміщені на поверхні другого проміжного рухомого шару, а магазини інструментів і накопичувачі деталей розміщені на поверхні третього рухомого шару над місцями розташування позицій обробки та інструментальних блоків, при цьому завантажувачі-розвантажувачі центру розташовані на зовнішньому нерухомому шарі. Крім того рухомі шари сфероїда виконані у вигляді стільникової конструкції з можливістю взаємного проникнення та самовстановлення змонтованих на них механізмів, деталей; а перший рухомий шар з позиціями обробки похилений під кутом та встановлений з можливістю обертання відносно вертикальної та похиленої осей, а третій рухомий шар змонтований з можливістю обертання відносно вертикальної осі. При цьому для підвищення жорсткості конструкції оброблювального центру інструментальні блоки оснащені конічними фіксаторами, замками та висувними напрямними, що встановлені з можливістю взаємодії з позиціями обробки деталей. Уся сукупність відмінних суттєви х ознак спрямована на досягнення нового технічного результату, що виявляється у підвищенні продуктивності та розширенні технологічних можливостей. На кресленнях, що додаються, схематично зображений оброблювальний центр, що заявляється. На фіг.1 показана загальна кінематична схема оброблювального центру, фіг.2 - загальний вигляд внутрішнього рухомого шару та шарів розташування інструментальних блоків і накопичувачів деталей та магазинів інструментів; фіг.3 схеми рівнів розташування позицій обробки деталей; фіг.4 - схема розташування цих позицій на внутрішньому рухомому шарі; фіг.5 - траєкторії переміщень позицій обробки деталей; фіг.6 - схема інструментального блоку; фіг.7 - схема накопичувача деталей; фіг.8 - взаємозв'язок позицій обробки деталей, інструментальних блоків, накопичувачів де талей, приведених до площини. Оброблювальний центр містить корпус 1, на якому встановлені система приводів 2, напрямних 3, на яких розміщені внутрішній рухомий шар 4 з позиціями обробки деталей 5, другий проміжний рухомий шар 6 з інструментальними блоками 7, третій рухомий шар 8 з накопичувачами деталей 9 та магазинами інструментів 10, а також нерухомий сектор 11 з завантажувачами 12. Шари виконані у вигляді аркової стільникової конструкції. Внутрішній рухомий шар 4 позицій обробки деталей 5 встановлений на колових напрямних 13 з можливістю обертання відносно вертикальної осі за допомогою електроприводу 14. Всередині шари 4 на позиціях обробки деталей 5 змонтовані шпиндельні модулі 15, в склад яких входять привід з електродвигуном 16 і змінний установочно-затискний пристрій 17. Цей шар 4 з позиціями обробки деталей 5 має також похилені колові направляючі 18 з можливістю обертання відносно похилої осі за допомогою другого електроприводу 19. Другий проміжний рухомий шар 6 встановлений на колових напрямних 20 з можливістю обертання відносно вертикальної осі за допомогою електроприводу 21. Третій рухомий шар 8 також встановлений на колових напрямних 22 з можливістю обертання відносно вертикальної осі за допомогою електроприводу 23. Інструментальні блоки 7, наприклад супорт, постачений різцетримачами 24 з встановленими швидкозмінними інструментами, наприклад різцями 25, з можливістю робочої подачі в напрямку стрілки А, висувними заднім центром 26, конічним фіксатором 27 і замком 28, котрий закріпляє положення зафіксованого блоку з робочою позицією 5, збільшуючи жорсткість технологічної системи. В якості інструментальних блоків використовуються також поперечні супорти, фрезерні, свердлильні, розточувальні, шліфувальні та хонінгувальні головки, тощо. Конструкція такого інструментального спорядження стандартна. Накопичувачі деталей 9 мають змінний універсальний захват 29, закріплений на ступеневому висувному штоку 30. Констр укція накопичувача також стандартна, наприклад, для деталей типу валиків складається з чаші 31, подавача 32. Конструкція магазину інструментів 10 також відома і подібна до накопичувача деталей 9. Завантажувачі 12 представляють собою двоплечеві відомі маніпулятори зі змінними захватами та можливістю їх повороту на 180°. Оброблювальний центр працює наступним чином. Позиції обробки деталей 5, розташовані на внутрішньому рухомому шарі 4, з допомогою електроприводів 14, 19 одержують обертання a d i b d відносно вертикальної та похиленої осей і встановлюються проти накопичувачів деталей 9, з яких завантажуються оброблювані деталі. Таке завантаження виконується захватами 29 через простір аркової стільникової конструкції другого проміжного шару 6. Для цього цей шар 6 зміщується за рахунок його повороту електроприводом 21. Перехід з рівня на рівень позицій обробки деталей 5 здійснюється з допомогою рухів a ± b . Інструментальні блоки 7, накопичувачі деталей 9, магазини інструментів 10 та завантажувачів 12 працюють по встановлених горизонтальних рівнях. Після подачі деталі у пристрій 17 виконується її закріплення. Подібно виконується установка необхідного різального інструменту з магазинів інструменту 10 через простір цього ж шару 6 безпосередньо у різцетримач 24 чи головку. Схема заміни інструментів така ж як і у відомому оброблювальному центрі. Оскільки оброблювальний центр здійснює багатопредметну обробку, то на позиції обробки деталей 5 інструментальні блоки 7 по своїх траєкторіях подають такі деталі та потрібні інструменти. Завантаження, зняття деталей з робочих позицій 5 та інструменту може виконуватись з будь-яких позицій. Для цього в CALS-технологіях програмується оптимізаційна задача послідовного суміщення обмеженої множини позицій обробки деталей 5, інструментальних блоків 7, накопичувачів деталей 9, магазинів інструментів 10 та завантажувачів 12 при обробці заданих типорозмірів деталей. Програмування таких переміщень не складне і виконується відомими методами. Практично є можливість програмування та відпрацювання будь-яких траєкторій взаємного переміщення позицій, блоків, накопичувачів, магазинів в рамках можливостей реальної кінематичної схеми оброблювального центру. Після завантаження оброблювального центру всіма деталями та інструментами і виставлення позицій обробки деталей 5 проти відповідних інструментальних блоків 7 запускається програма механічної обробки. Супорти 7 переміщаються на позицію обробки, конічні фіксатори 27 фіксують зайняте положення, а замки 28 його закріплюють. При необхідності висувається задній центр 26 і здійснюється чорнова обробка поверхонь деталей. Після її закінчення позиції обробки деталей 5 переміщаються під відповідні інструментальні блоки чистової та фінішної обробки і до зняття оброблених деталей. Обробка деталей виконується одночасно на всіх позиціях 5 з можливістю наступних переходів на будь-які кола розташування інструментальних блоків 7, накопичувачів деталей 9, магазинів інструментів 10 і завантажувачів 12. Функції транспортної системи виконують рухомі шари та завантажувачі. Техніко-економічна ефективність застосування оброблювального центру обґрунтована новою якістю, яка є наслідком використання для механічної обробки трьох рухомих шарів, на яких розташовані позиції обробки деталей, інструментальні блоки, накопичувачі деталей та магазини інструментів. Більш повне використання робочого простору досягається за рахунок суттєвого підви щення коефіцієнту використання поверхонь шарів, зайнятих робочими позиціями та іншими механізмами центру. Загальновідомо, що на кульовій поверхні можна значно більше розмістити позицій, ніж, наприклад, на циліндричній, як це виконано на роторних верстатах. Значне збільшення продуктивності механічної обробки досягається як за рахунок збільшення числа позицій, так і наявності запропонованих рухів шарів з можливістю суміщення групи таких позицій по найкоротшому шляху. Розширення технологічних можливостей досягається також як за рахунок збільшеного числа робочих позицій, так і реалізації багато номенклатурної обробки, тобто одночасної різної механічної обробки різнотипних деталей. На вказаних позиціях можна виконувати майже всі види операцій механічної обробки деталей. Запропоноване технічне рішення дозволяє отримати сучасну конструкцію високоефективного багатофункціонального оброблювального центру, пристосованого для використання CALS-технологій в комп'ютерно-інтегрованому виробництві. На такому оброблювальному центрі можна суттєво зменшити трудомісткість і технологічну собівартість виготовлення різнотипних деталей, а також скоротити цикл і такт обробки, підвищити надійність та стабільність технологічних процесів.

ДивитисяДодаткова інформація

Назва патенту англійськоюMachining centre

Автори англійськоюShabaikovych Viktor Antonovych, Hryhorieva Natalia Serhiivna, Marchuk Viktor Ivanovych

Назва патенту російськоюОбрабатывающий центр

Автори російськоюШабайкович Виктор Антонович, Григорьева Наталья Сергеевна, Марчук Виктор Иванович

МПК / Мітки

МПК: B25J 9/00

Мітки: оброблювальний, центр

Код посилання

<a href="https://ua.patents.su/5-63128-obroblyuvalnijj-centr.html" target="_blank" rel="follow" title="База патентів України">Оброблювальний центр</a>

Попередній патент: Спосіб одержання заготівок алюмінієвого сплаву для виготовлення шпильок, призначених для ударного конденсаторного приварювання

Наступний патент: Спосіб визначення відстані від вертикальної осі симетрії рейки до лінії дії вертикального навантаження

Випадковий патент: Спосіб управління розподілом шихтових матеріалів по колу на колошнику доменної печі