Спосіб одержання оцтової кислоти

Формула / Реферат

1. Спосіб безперервного одержання оцтової кислоти шляхом подачі метанолу і/або його реакційноздатного похідного і монооксиду вуглецю в реактор для карбонілювання, в якому міститься рідка реакційна суміш, яка включає метилацетат, воду, благородний метал групи VIII як каталізатор карбонілювання, гідрокарбілгалогенідний співкаталізатор і оцтову кислоту, при здійсненні якого концентрацію метилацетату в цій рідкій реакційній суміші підтримують на заданому рівні шляхом відслідковування співвідношення між метанолом і/або його реакційноздатним похідним і монооксидом вуглецю, які перетворюються в оцтову кислоту, і регулюванням відповідно до одержуваних результатів швидкості подачі метанолу і/або його реакційноздатного похідного таким чином, щоб підтримувати концентрацію метилацетату на заданому рівні.

2. Спосіб за п. 1, в якому рідка реакційна суміш також включає щонайменше один промотор.

3. Спосіб за п. 1 або 2, в якому витрату потоку подаваного метанолу регулюють відповідно до значення З, розрахованого регулятором вмісту метанолу, при цьому

З = М / (У - О), (І)

де

М означає потік подаваного метанолу і/або його реакційноздатного похідного (молярна кількість),

У означає потік подаваного монооксиду вуглецю (молярна кількість) і

О означає монооксид вуглецю в об'єднаному відхідному газовому потоці (молярна кількість).

4. Спосіб за п. 3, в якому регулятор витрати потоку метанолу працює таким чином, що коли значення З дорівнює або перевищує заданий рівень (X), здійснюється комп'ютерний розрахунок для визначення того значення М, яке стало б необхідним для повернення значення З до одиниці, тобто до рівня, який регулятор вмісту фіксує як регульований верхній граничний рівень для регулятора витрати потоку метанолу, який у свою чергу спрацьовує на це, зменшуючи витрату подаваного потоку метанолу доти, поки значення З не стане дорівнювати одиниці.

5. Спосіб за п. 4, в якому, коли значення З менше заданого рівня (X), регулятор вмісту метанолу встановлює необмежувальне граничне регульоване значення рівня для регулятора витрати потоку метанолу.

6. Спосіб за п. 4 або 5, в якому значення X становить 1,05-1,35.

7. Спосіб за п. 6, в якому значення X становить 1,10-1,25, бажано 1,10-1,20.

8. Спосіб за будь-яким із пп. 4-7, в якому в пусковий період, коли необхідно швидко подати в реактор метанол, регулятор переводять у неробочий стан і регулятору витрати потоку метанолу автоматично задають максимальну регульовану верхню межу таким чином, щоб не перешкоджати подачі метанолу.

9. Спосіб за будь-яким із попередніх пунктів, в якому благородним металом групи VIII як каталізатором карбонілювання є родій або іридій.

10. Спосіб за п. 9, в якому благородним металом групи VIII як каталізатором карбонілювання є іридій.

11. Спосіб за п. 10, в якому рідка реакційна суміш включає щонайменше один промотор, вибираний із групи, яка включає рутеній, осмій, реній, кадмій, ртуть, цинк, галій, індій, вольфрам та їх суміші.

12. Спосіб за будь-яким із попередніх пунктів, в якому метилацетат міститься в рідкій реакційній суміші в кількості 1-70 мас. %.

Текст

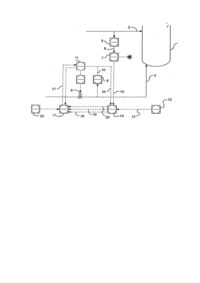

Даний винахід стосується способу одержання оцтової кислоти і, зокрема, способу одержання оцтової кислоти карбонілюванням метанолу і/або його реакційноздатного похідного в присутності благородного металу групи VIII як каталізатора і гідрокарбілгалогеніду як співкаталізатора. Способи одержання оцтової кислоти карбонілюванням метанолу і/або його реакційноздатного похідного в присутності благородного металу групи VIII як каталізатора і гідрокарбілгалогеніду як співкаталізатора і необов'язково в присутності одного або декількох промоторів добре відомі. Так, наприклад, способи, здійснювані з використанням родію як каталітичного благородного металу групи VIII, відомі, зокрема, із GB 1233121, ЕР-А 0384652 і ЕР-А 0391680. Способи, здійснювані з використанням іридію як каталітичного благородного металу групи VIII, відомі, зокрема, із GB 1234121, US 3772380, DE 1767150, ЕР-А 0616997, ЕР-А 0618184, ЕР-А 0618183 і ЕР-А 0657386. Способи, в яких як благородний метал групи VIII застосовують або родій, або іридій, у промисловому масштабі здійснюють в усьому світі. У Howard й ін. у Catalysis Today, 18 (1993), 325-354, описано каталізоване родієм і іридієм карбонілювання метанолу до оцтової кислоти. Безупинний каталізований родієм гомогенний процес карбонілювання , метанолу включає, як сказано, три основні ділянки: реакції, очищення й оброблення відхідних газів. На ділянці реакції передбачено реактор, який працює при підвищених температурі і тиску, і посудина для одноразового рівноважного випаровування. Метанол і газоподібний монооксид вуглецю подають у реактор, в якому міститься рідка реакційна суміш, яка включає метилацетат, воду, родієвий або іридієвий каталізатор, метиліодидний співкаталізатор, щонайменше один необов'язковий промотор і оцтову кислоту, яка становить іншу частину цієї суміші. Рідку реакційну суміш відводять із реактора і через клапан миттєвого випаровування спрямовують у посудину для одноразового рівноважного випаровування, в якому відбувається випаровування більшої частини легких компонентів, рідкої реакційної суміші (метиліодиду, метилацетату і води) разом з отриманою оцтовою кислотою. Далі парову фракцію спрямовують на ділянку очищення, тоді як рідку фракцію (яка включає родієвий каталізатор і оцтову кислоту) повертають у реактор (див. мал.2 у роботі Howard й ін.). Ділянка очищення включає, як сказано, першу ректифікаційну колону (колону для легких фракцій), другу ректифікаційну колону (сушильну колону) і третю ректифікаційну колону (колону для важких фракцій) (див. мал. З у роботі Howard й ін.). У колоні для легких фракцій метиліодид і метилацетат видаляють у вигляді головного погону разом із деякою часткою води й оптової кислоти. Пар конденсують і в апараті для декантації конденсату дають розділитися на дві фази, причому обидві фази повертають у реактор. Із колони для легких фракцій у вигляді бічної фракції відводять мокру оцтову кислоту і її спрямовують у сушильну колону, в якій у вигляді головного погону видаляють воду, а з основи цієї ректифікаційної колони відводять потік практично сухої оцтової кислоти. На поданому в роботі Howard й ін. мал. 3 показано, що потік водного головного погону із сушильної колони повертають на ділянку реакції. З основи колони для важких фракцій видаляють важкі рідкі побічні продукти, а отриману оцтову кислоту відводять у вигляді бічного потоку. Карбонілюванню піддається не весь монооксид вуглецю, який спрямовують у реактор, причому надлишок скидають із реактора при скиданні високого тиску і на ділянці очищення при скиданні газів низького тиску. Ці скидувані фракції об'єднують після мокрого очищення для видалення, наприклад, метилацетату і метиліодиду, які повертають у реактор, і визначають вміст монооксиду вуглецю в об'єднаних скидуваних газових фракціях. Далі розраховують масову витрату монооксиду вуглецю, що видаляється з установки. Просте віднімання отриманого значення із загальної кількості ввідного монооксиду вуглецю служить ефективним показником того, скільки монооксиду вуглецю використовують у процесі карбонілювання. Було встановлено, що збої в роботі установки, коли активність у реакторі знижується або швидко, або протягом тривалішого періоду часу, що призводить до дисбалансу молярного співвідношення вихідних матеріалів, викликають виникнення технологічних проблем унаслідок збільшення кількостей утворюваного метилацетату. Пов'язано це з тим, що після падіння активності витрата подаваного метанолу залишається на тому ж рівні, а метилацетат, який утворюється при його контактуванні з оцтовою кислотою, через падіння активності недостатньо швидко споживається монооксидом вуглецю. У такий спосіб відбувається накопичення метилацетату в реакторі, а тим самим і в апараті для декантації, у результаті чого виникають технологічні проблеми, які можуть обумовити істотне зменшення кількостей ввідних вихідних матеріалів із метою відновити керування роботою реактора. Такі виробничі збої можуть призвести до значних збитків унаслідок падіння продуктивності. Інші обставини, які можуть призвести до створення технологічних проблем, виникають у тому випадку, коли через проблеми з подачею врізається або зменшується кількість ввідного монооксиду вуглецю. У цьому випадку наслідком є накопичення метилацетату через продовження подачі метанолу з тією ж швидкістю. Завдання, яке було покладено в основу даного винаходу, полягає в розробленні технології регулювання концентрації метилацетату в рідкій реакційній суміші в реакторі, що дозволило б усунути технологічні проблеми, які можуть виникнути внаслідок його накопичення в реакторі, як про це сказано вище. Було встановлено, що це завдання можна вирішити відслідковуванням співвідношення між метанолом і/або його реакційноздатним похідним і монооксидом вуглецю, які перетворюються в оцтову кислоту, і регулюванням відповідно до одержуваних результатів швидкості подачі метанолу і/або його реакційноздатного похідного. Таким чином, за даним винаходом пропонується спосіб безупинного одержання оцтової кислоти шляхом подачі метанолу і/або його реакційноздатного похідного і монооксиду вуглецю в реактор для карбонілювання, в якому міститься рідка реакційна суміш, яка включає метилацетат, воду, благородний метал групи VIII як каталізатор карбонілювання, гідрокарбілгалогенідний співкаталізатор, щонайменше один необов'язковий промотор і оцтову кислоту, при здійсненні якого концентрацію метилацетату в цій рідкій реакційній суміші підтримують на заданому рівні шляхом відслідковування співвідношення між метанолом і/або його реакційноздатним похідним і монооксидом вуглецю, які перетворюються в оцтову кислоту, і регулюванням відповідно до одержуваних результатів швидкості подачі метанолу і/або його реакційноздатного похідного таким чином, щоб підтримувати концентрацію метилацетату на заданому рівні. Співвідношення між метанолом і/або його реакційноздатним похідним і монооксидом вуглецю, які перетворюються в оцтову кислоту, надалі називане регульованим технологічним значенням (3) співвідношення, визначають за такою формулою: З==М/(У-О) (І) де М позначає метанол і/або його реакційноздатне похідне (молярна кількість), У позначає потік подаваного монооксиду вуглецю (молярна кількість) і О позначає монооксид вуглецю в об'єднаному відхідному газовому потоці (молярна кількість). У нормальних умовах протікання процесу в стаціонарному режимі значення З повинно практично дорівнювати одиниці. В умовах, коли в реакторі активність знижується, наприклад, унаслідок невеличкого спаду температури або зміни вмісту води, значення 3 зазвичай збільшується, перевищуючи одиницю, Ступінь цього збільшення зазвичай визначає природу відповідної дії, яку необхідно розпочати і яка полягає в регулюванні швидкості подачі метанолу. У наступному винаході для спрощення розглянуто на прикладі використовуваного як сировина метанолу, хоча її можна застосовувати і для похідного метанолу. Витрату подаваного метанолу регулюють відповідно до значення 3, яке розраховує регулятор вмісту метанолу, відповідно регулятор витрати потоку метанолу, який працює таким чином, що (І) коли 3 менше заданого рівня (X), регулятор вмісту метанолу ніяк не реагує, але здійснює відслідковування і встановлює необмежуване граничне регульоване значення рівня для регулятора витрати потоку метанолу, (II) коли 3 дорівнює або перевищує заданий рівень (X), здійснюється комп'ютерний розрахунок для визначення того значення М, яке було б потрібним для повернення значення 3 до одиниці, тобто до рівня, який регулятор вмісту фіксує як задаваний верхній граничний рівень для регулятора витрати потоку метанолу, що у свою чергу спрацьовує на це, зменшуючи витрату подаваного потоку метанолу доти, поки значення 3 не стане дорівнювати одиниці і, (III) коли значення 3 дорівнює одиниці, регулятор вмісту продовжує відслідковування доти, поки значення 3 не буде знову перевищувати заданий рівень, після чого вищеописаний цикл повторюється. Заданий рівень (X) регулює технологічного значення (3) співвідношення може бути будь-яким необхідним, причому прийнятний рівень становить 1,05-1,35, бажано 1,10-1,25, бажаніше 1,10-1,20, наприклад, 1,15. Слід зазначити, що регулятор вмісту метанолу ніколи не збільшує витрату подаваного метанолу, а він завжди лише зменшує витрату цього потоку у випадку зниження активності в реакторі. Під час початкового пуску установки, коли необхідно швидко подати в реактор метанол, цей регулятор потрібно перевести у неробочий стан. Коли регулятор не працює, регулятору витрати подаваного метанолу автоматично потрібно задати таку максимальну регульовану верхню межу, при якій не створюється перешкод для подачі метанолу. Хоча співвідношення за формулою (І) визначають у молярних одиницях, абсолютної необхідності в цьому немає. Різноманітні параметри можна виразити у величинах, відмінних від молярних одиниць, наприклад, в об'ємних або масових одиницях. Для спеціаліста в даній області техніки очевидно, що граничний рівень X зазвичай залежить від базису, взятого за основу для визначення значення 3. Для визначення значення 3 вимірюють і використовують витрату подаваного монооксиду вуглецю, витрату монооксиду вуглецю у відхідному газі і витрату подаваного метанолу. У кращому варіанті вимірюють і використовують середнє значення витрати подаваного монооксиду вуглецю за 10-хвилинний період. У реактор для карбонілювання спрямовують метанол і/або його реакційноздатне похідне. Прийнятні реакційноздатні похідні метанолу включають метилацетат, диметиловий ефір і метилгалогеніди, із яких кращий метиліодид. У реактор для карбонілювання подають також монооксид вуглецю. Монооксид вуглецю як реагент може бути практично чистим або може включати інертні домішки, такі, як діоксид вуглецю, метан, азот, благородні гази, воду і парафінові С1-С4вуглеводні. Може бути присутнім або відсутнім водень, що у кращому варіанті є відсутнім. Прийнятний парціальний манометричний тиск монооксиду вуглецю становить 1-70 бар, бажано 1-35 бар, бажаніше 1-15бар. У реакторі для карбонілювання міститься рідка реакційна суміш, яка включає метилацетат, воду, благородний метал групи VIII як каталізатор карбонілювання, гідрокарбілгалогенідний t співкаталізатор, щонайменше один необов'язковий промотор і оцтову кислоту. Крім того, що метилацетат необов'язково подають у реактор для карбонілювання, він утворюється в результаті етерифікації. Його прийнятний вмісту рідкій реакційній суміші може становити 1-70мас.%, бажано 135мас.%, бажаніше 1-20мас.%. У ході проведення реакції карбонілювання вода може утворюватися in situ, наприклад, унаслідок реакції етерифікації між спиртовим реагентом і одержуваною оцтовою кислотою. Воду можна вводити в реактор для карбонілювання разом з іншими рідкими реагентами, такими, як складні ефіри, наприклад, із метилацетатом, або окремо від них. Воду можна виділяти з реакційної суміші, яка відводиться із реактора, і повертати в процес у кількостях, регульованих для підтримки її необхідної концентрації в реакційній суміші реакції карбонілювання. Концентрація води в рідкій реакційній суміші реакції карбонілювання може становити щонайменше 0,1мас.%. Зазвичай і залежно від інших компонентів рідкої реакційної суміші концентрація води в цій рідкій реакційній суміші реакції карбонілювання може становити щонайменше 0,1мас.%. Зазвичай і залежно від інших компонентів рідкої реакційної суміші концентрація води в цій рідкій реакційній суміші реакції карбонілювання може становити від щонайменше 0,1мас.% до 30мас.%, бажано до 15мас.%, а найбажаніше концентрація води становить від приблизно 2 до 8мас.%. Що стосується каталізатора карбонілювання, то з благородних металів групи VIII кращі родій і іридій. Спосіб за винаходом особливо ефективний щодо іридієвого каталізатора, оскільки його використання звичайно дозволяє домогтися більш високих швидкостей карбонілювання і відповідно поліпшити ситуацію з накопиченням метилацетату, що сприяє зниженню активності. Коли як каталізатор використовують родієвий каталізатор карбонілювання, реакційна суміш може включати будь-яку родійвмісну сполуку, яка може розчинятися в рідкій реакційній суміші. Її моржна вводити в рідку реакційну суміш реакції карбонілювання в будь-якій придатній формі, яка розчинна в цій рідкій реакційній суміші або здатна переходити в розчинну форму. Приклади прийнятних родійвмісних сполук, які можна вводити в рідку реакційну суміш, включають [Rh(CO)2Cl]2, [Rh(CO)2I]2, [Rh(Cod)Cl]2, хлорид родію(lll), тригідрат хлориду родію(lll), бромід родію(lll), іодид родію(lll), ацетат родію (lll), дикарбонілацетилацетонат родію, RhСl3(РРh3)3 і RhCl(СО)(РРh3)2. Коли як каталізатор використовують іридієвий каталізатор карбонілювання, його також можна вводити в рідку реакційну суміш реакції карбонілювання в будь-якій придатній формі, яка розчинна в цій рідкій реакційній суміші або здатна переходити в розчинну форму. У кращому варіанті іридій може бути використаний у вигляді безхлоридної сполуки, такої, як ацетати, які розчинні в одному або декількох компонентах рідкої реакційної суміші, наприклад, у воді і/або оцтовій кислоті, завдяки чому їх можна вводити в реакцію у вигляді розчинів у них. Приклади таких іридійвмісних сполук, що можна вводити в рідку реакційну суміш, включають ІrСl3, Іrl3, ІrВr3, [Іr(СО)2І]2, [Іr(СО)2СІ]2, [Іr(СО)2Вr]2, [Іг(СО)4І 2]Н+, [Ir(CO)2Br2]-H+, [Ir(CO)2I 2]-H+, [Ir(CH3)I 3(CO)2]-H+, Іr4(СО)12, ІrСl3×4Н2О, ІrВr3×4Н2О, Іr3(СО)12 іридій металевий, Іr2О3, ІrО2, Іr(асас)(СО)2, Іr(асас)3, ацетат іридію,[Іr3О(ОАс)6(Н2О)3] [Оас] і гексахлоріридієву кислоту [Н2ІrСl6], бажано безхлоридні комплекси іридію, такі, як ацетати, оксалати й ацетоацетати. Бажана концентрація каталізатора в рідкій реакційній суміші в перерахунку на метал становить 505000мас.част./млн, бажаніше 100-2500мас.част,/млн. Коли каталітична композиція включає іридій, ця композиція може містити необов'язковий металовмісний промотор. Як прийнятний метал промотору можна використовувати один або декілька таких металів, як осмій, реній, рутеній, кадмій, ртуть, цинк, галій, індій і вольфрам. Кращий промотор вибирають із рутенію й осмію, а найкращим є рутеній. Промотор може являти собою будь-яку сполуку, яка містить промоторний метал, і яка розчинна в рідкій реакційній суміші. Промотор можна вводити в рідку реакційну суміш у будь-якій прийнятній формі, яка розчинна в цій рідкій реакційній суміші або здатна переходити в розчинну форму. У кращому варіанті промотор можна використовувати у формі безхлоридної сполуки, такої, як ацетати, які розчинні в одному або декількох компонентах рідкої реакційної суміші, наприклад, у воді і/або оцтовій кислоті, унаслідок чого їх можна вводити в реакцію у вигляді розчинів у них. Приклади придатних рутенійвмісних сполук, які можна використовувати як промотори, включають хлорид рутенію (III), тригідрат хлориду рутенію (III), хлорид рутенію (IV), бромід рутенію (lll), іодид рутенію (lll), рутеній металевий, оксиди рутенію, форміат рутенію (lll), [Ru(СО)3І 3]-Н+, тетра(ацето)хлоррутеній(ll, III), ацетат рутенію(lll), пропіонат рутенію (III), бутират рутенію (III), пентакарбоніл рутенію, трирутенійдодекакарбоніл і змішані рутенійгалоїдкарбоніли, такі, як димер дихлортрикарбонілу рутенію (II), димер дибромтрикарбонілу рутенію (II) й інші рутенійорганічні комплекси, такі, як тетрахлорбіс(4-цимен)дирутеній(ll), тетрахлорбіс(бензол)дирутеній(ll), полімер дихлор(циклоокта-1,5-дієн)рутенію(ll) і трис(ацетилацетонат) рутеній (III). Приклади прийнятних осмійвмісних сполук, які можна використовувати як джерела співпромотору, включають гідрат хлориду і безводний хлорид осмію (III), осмій металевий, тетраоксид осмію, триосмійдодекакарбоніл, пентахлор-μ-нітрододіосмій і змішані осмійгалоїдкарбоніли, такі, як димер трикарбонілдихлоросмію(ll) й інші осмійорганічні комплекси. До прикладів придатних ренійвмісних сполук, які можна використовувати як джерела співпромотору, належать Re2(CO)10, Re(CO)5CI, Re(CO)5Br, Re(CO)5I, ReCl3×xH2O, ReCl5×yH2O і {[Re(CO)4I]2}. Приклади придатних кадмійвмісних сполук, які можна використовувати як джерела співпромотору, включають Cd(OAc)2, Cdl2, CdBr2, CdCl2, Cd(OH)2 і 4цетилацетонат кадмію. Приклади прийнятних ртутєвмісних сполук, які можна використовувати як джерела співпромотору, включають Hg(OAc)2, Hgl2, HgBr2, HgCl2, Hg2I 2 і Hg2Cl2. Приклади придатних цинковмісних сполук, які можна використовувати як джерела співпромотору, включають Zn(OAc)2, Zn(OH)2, Znl2, ZnBr2, ZnCl2 і ацетил ацетонат цинку. Приклади прийнятних галійвмісних сполук, які можна використовувати як джерела співпромотору, включають ацетилацетонат галію, ацетат галію, GaCb, GaBr3, Gal3, Ga2Cl4 i Ga(OH)3. Приклади прийнятних індійвмісних сполук, які можна використовувати як джерела співпромотору, включають ацетилацетонат індію, ацетат індію, ІnСl3, ІnВr3, Inl3, Inl і Іn(ОН)3. До прикладів придатних вольфрамовмісних сполук, які можна використовувати як джерела співпромотору, належать W(CO)6, WCl4, WCl6, WBr5, WI 2, C9H12W(CO)3 і всі вольфрамхлор-, -бром- і -іодкарбонільні сполуки. Бажані промоторвмісні сполуки вільні від домішок, які забезпечують утворення або виділяють in situ іоногенні іодиди, які можуть інгібувати реакцію, наприклад, солі лужних або лужноземельних металів або інші металовмісні солі. В оптимальному варіанті промотор застосовують у ефективній кількості, аж до межі його розчинності в рідких реакційних сумішах і/або будь-яких рідких технологічних потоках, які повертаються зі стадії виділення оцтової кислоти в зони реакції карбонілювання. Прийнятний вміст промотору в рідких реакційних сумішах такий, що молярне співвідношення між кожним промотором (коли його застосовують) й іридієм становить від 0,1:1 до 100:1, бажано від 1:1 до 10:1. Було встановлено, що сприятлива дія промотору, такого, як рутеній, виявляється найсильнішою при такій концентрації води, яка забезпечує максимальну швидкість карбонілювання при будь-якій визначеній концентрації метилацетату і метиліодиду. Прийнятна концентрація промотору становить 400-7000част./млн. В разі використання родію як каталізатора карбонілювання кращими для застосування є іодидні промотори. При цьому можна застосовувати як неорганічні, так і органічні іодиди. Прийнятні неорганічні іодиди включають іодиди лужних металів і лужноземельних металів. Кращим іодидом металу є іодид літію. Іодиди можна вводити як такі або у формі солей, наприклад, карбоксилатних солей, таких, як ацетати, які в умовах карбонілювання здатні перетворюватися в іодиди. В іншому варіанті можна використовувати органічні іодиди, відповідно обрані з іодидів четвертинного амонію, піридинію і піколінію. Як співкаталізатор в рідкій реакційній суміші використовують гідрокарбілгалогенід. Гідрокарбілгалогенідом може бути іодид або бромід, бажано іодид. Кращим співкаталізатором є алкіліодид, більш кращим є метиліодид. Прийнятна концентрація співкаталізатора в рідкій реакційній суміші становить 1-30мас.%, бажаніше 1-20мас.%. Загальний прийнятний манометричний тиск у ході проведення процесу карбонілювання знаходиться в інтервалі від 10 до 100бар. Прийнятна температура, при якій проводять процес карбонілювання, становить 100-300°С, бажано 150-220°С Перевага способу за даним винаходом полягає в тому, що незначні збої в роботі установки, такі, як невеличкі температурні відхилення, не викликають серйозних проблем із складом. Нижче винахід докладніше пояснюється на прикладі одного з варіантів його здійснення з посиланням на креслення, на якому схематично подані контрольні устрої й устрої для регулювання витрати потоків метанолу і монооксиду вуглецю, подаваних у реактор для рідкофазового карбонілювання. У наведеному нижче описі винахід для спрощення розглянуто на прикладі метанолу як сировини, хоча він однаково придатний і для похідного метанолу. Як показано на кресленні, реактор (1) для карбонілювання забезпечений впускним патрубком (2) для метанольного реагенту і впускним патрубком (3) для вуглецемонооксидного реагенту. Впускний патрубок для монооксиду вуглецю обладнаний контрольним устроєм (5) для витрати потоку, пов'язаним за допомогою сигнального ланцюга (6) із регулятором (7), що вказує витрату потоку. Впускний патрубок (2) для метанолу обладнаний засобом подачі метанолу через регулятор (8) потоку і забезпечений контрольним устроєм (9) для витрати потоку, пов'язаним за допомогою сигнального ланцюга (10) із регулятором (11), який вказує витрату потоку. Для вимірювання витрати газового потоку, який відходить із реактора для карбонілювання, після його проходження через абсорбери (не показані) для видалення з нього органічних компонентів передбачено контрольний устрій (12) для витрати потоку. За допомогою сигнального ланцюга (13) контрольний устрій (12) для витрати потоку пов'язано з обчислювачем (14) витрати потоку. У цього обчислювача також є сигнальний ланцюг (15), по якому надходять сигнали від регулятора (7) витрати подаваного монооксиду вуглецю, і сигнальний ланцюг (16), по якому надходять сигнали від контрольного устрою (9) для витрати подаваного метанолу. У логічного регулятора (17) є сигнальні ланцюги (18), (19) і (20), які йдуть від обчислювача (14). У процесі роботи витрата потоку подаваного метанолу визначається контрольним устроєм (9), і дані у вигляді сигналу по сигнальному ланцюзі (16) надходять до обчислювача (14), який розраховує молярну витрату потоку. Витрата потоків подаваного монооксиду вуглецю і відхідного газу визначається відповідно контрольними устроями (5) і (12), і дані про витрату потоків у вигляді сигналів прямують по сигнальних ланцюгах відповідно (15) і (13) в обчислювач (14), який розраховує молярне споживання монооксиду вуглецю. Далі обчислювач (14) розраховує значення 3 як витрату потоку подаваного метанолу, поділений на швидкість споживання монооксиду вуглецю, і результат посилає по сигнальному ланцюзі (20) у логічний регулятор (17). Обчислювач (14) також розраховує необхідну витрату потоку подаваного метанолу, який знадобився б для досягнення значень 3,- що дорівнює 1 і 1,15, і отримані результати по відповідних сигнальних ланцюгах (19) і (18) посилає далі в логічний регулятор (17). Якщо значення 3 перевищує заданий рівень X, наприклад, 1,15, логічний регулятор (17) посилає по сигнальному ланцюзі (21) сигнал у регулятор (11), який вказує витрату потоку метанолу, для настроювання регульованої верхньої межі на рівень, необхідний для зниження значення 3 до 1, яке надійшло в регулятор (17) по лінії (19) від обчислювача (14). Подача цих сигналів продовжується доти, поки розраховуване значення 3 не знизиться до 1 або менше, коли логічний регулятор одержує від обчислювача (14) по сигнальному ланцюзі (20) сигнал і посилає його в регулятор, який вказує витрату потоку метанолу, для настроювання регульованої верхньої межі на рівень, який був би необхідний для досягнення значення 3 у 1,15. Таким чином в умовах, коли реакційна активність системи знижується, обмежується витрата потоку метанолу, подаваного в реактор для карбонілювання. Логічний регулятор обладнаний також засобом (22) для регулювання системи вручну, коли це необхідно.

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for the production of acetic acid

Автори англійськоюMuskett Michael James

Назва патенту російськоюСпособ получения уксусной кислоты

Автори російськоюМаскетт Майкл Джеймс

МПК / Мітки

МПК: C07B 61/00, C07C 53/08, B01J 23/46, C07C 51/12

Мітки: одержання, оцтової, кислоти, спосіб

Код посилання

<a href="https://ua.patents.su/5-69382-sposib-oderzhannya-octovo-kisloti.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання оцтової кислоти</a>

Попередній патент: Спосіб реєстрації корпускулярних потоків біля поверхні сонця

Наступний патент: Водорозчинна іоночутлива композиція зв’язуючого (варіанти), здатний до диспергування у воді волокнистий матеріал (варіанти) та спосіб його одержання (варіанти)

Випадковий патент: Спосіб рафінування алюмінію та його сплавів