Спосіб одержання тонкостінного виливка методом лиття в кокіль із кристалізацією під тиском

Формула / Реферат

1. Спосіб одержання тонкостінного виливка методом лиття в кокіль із кристалізацією під тиском, що включає заливання розплаву у ливарну форму через ливниково-живильну систему, який відрізняється тим, що початкове заповнення ливарної форми розплавом здійснюють за рахунок його плину під дією сили ваги, потім здійснюють підпресування металу повітрям через газовідвід для рівномірного заповнення порожнин форми з подальшою кристалізацією виливка під дією тиску для компенсації усадки сплаву.

2. Спосіб одержання тонкостінного виливка методом лиття в кокіль із кристалізацією під тиском за п. 1, який відрізняється тим, що кристалізацію виливка здійснюють під тиском 0,1-0,4 МПа.

Текст

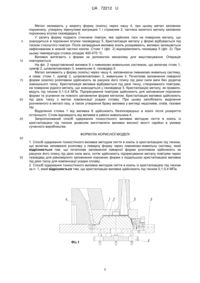

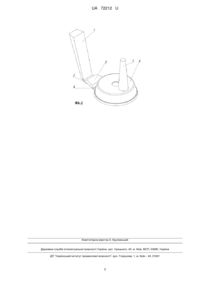

Реферат: Спосіб одержання тонкостінного виливка методом лиття в кокіль із кристалізацією під тиском, включає заливання розплаву у ливарну форму через ливниково-живильну систему. Початкове заповнення ливарної форми розплавом здійснюють за рахунок його плину під дією сили ваги. Потім здійснюють підпресування металу повітрям через газовідвід для рівномірного заповнення порожнин форми з подальшою кристалізацією виливка під дією тиску для компенсації усадки сплаву. UA 72212 U (12) UA 72212 U UA 72212 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель, належить до ливарного виробництва, зокрема до кокільного лиття з використанням тиску, і призначена для отримання дрібногабаритних, середніх і великогабаритних виливків тонкостінних чи інших, різних форм, у тому числі складних. Три рівні техніки відомий спосіб лиття з кристалізацією під тиском (Могилев В.К., Лев О.И. Справочник литейщика. М.: Машиностроение, 1988. - 272 с), який здійснюють у автоклавах чи із застосуванням гідравлічних пресів із зусиллям пресування 1…30МН. Такий спосіб є трудомістким та вимагає високих енерговитрат. Устаткування, яке використовують для здійснення такого способу, має високу вартість, складне у використанні та вимагає витрат на його обслуговування. З рівня техніки відомий спосіб одержання відливків (патент України № 80647, B22D 15/00, опубл. 10.10.2007 р., бюл. № 16), який включає розплавлення шихтових матеріалів, наведення рідкометалевої ванни і заливання розплаву у мідну литу форму. Заливання здійснюють у форму, попередньо нагріту до температури, значення якої вибирають таким, щоб при охолодженні величини термічного стиснення форми і відливків співпадали. Відливки після охолодження залишають у формі як у оправці. Недоліками цього способу є високі енерговитрати при його здійсненні, неможливість отримання тонкостінних виливків, складність процесу та велика кількість операцій. Найближчим аналогом вибраний спосіб отримання виливків в постійних чавунних або сталевих формах - кокілях (Производство отливок из сплавов цветных металлов / А.В. Курдюмов, М.В. Пикунов, В.М. Чурсин, Е.Л. Бибиков. М.: Металлургия, 1986.), що включає заливання розплаву у форму через литниково-живильну систему. Звичайно кокіль складається з двох частин, які з'єднанні в горизонтальній або вертикальній площині. Металева форма має велику стійкість, що дозволяє за допомогою однієї форми виготовити декілька сотень відливок. До недоліків цього способу слід віднести наступне. Такий спосіб не забезпечує можливості одержання виливків розмірами 150 мм і більше зі стінками товщиною до 3 мм. Для отримання розвитих великогабаритних виливків потрібна складна розгалужена ливникова система з кількістю живильників більше двох на виливок. Як правило, відділення ливникової системи від виливка можливо тільки за допомогою механічної обробки, що призводить до додаткових витрат на виробництво виробу. До того ж збільшуються енерговитрати при вторинному використанні стояків. В основу корисної моделі поставлена задача створення способу одержання тонкостінного виливка методом лиття в кокіль із кристалізацією під тиском з метою забезпечення отримання якісних виливків, забезпечення можливості отримання тонкостінних виливків високої якості, зниження собівартості процесу за рахунок зменшення енерговитрат, матеріалоємності та трудомісткості, спрощення конструкції обладнання. Поставлена задача досягається тим, що за способом одержання тонкостінного виливка методом лиття в кокіль із кристалізацією під тиском, що включає заливання розплаву у ливарну форму через ливниково-живильну систему, згідно з корисною моделлю, початкове заповнення ливарної форми розплавом здійснюють за рахунок його плину під дією сили ваги, потім здійснюють підпресування металу повітрям через газовідвід для рівномірного заповнення порожнин форми з подальшою кристалізацією виливка під дією тиску для компенсації усадки сплаву. Згідно з корисною моделлю, кристалізацію виливка здійснюють під тиском 0,1-0,4МПа. Технічний результат, який досягається при здійсненні способу, що заявляється, полягає у зменшенні кількості операцій, спрощенні ливниково-живильної системи, а саме зменшенні кількості живильників, що в свою чергу призводить до зменшення енерговитрат, матеріалоємності, трудомісткості одержання виливків та собівартості отриманих за цим способом виливків, забезпеченні отримання якісних виливків за рахунок запобігання виділення розчиненого в металі газу, а також запобігання утворення браку виливка у вигляді недоливів, спаїв, газових пір, забезпеченні можливості виготовлення тонкостінних виливків. Корисна модель, що заявляється, пояснюється наступними зображеннями. Фіг. 1 - Поперечний розріз пристрою для здійснення способу одержання тонкостінного виливка методом лиття в кокіль із кристалізацією під тиском. Фіг. 2 - Виливок з ливниково-живильною системою. Спосіб, що заявляється, здійснюють наступним чином. Для здійснення способу використовують пристрій, представлений на фіг. 1. Кокіль (фіг. 1) у зборі встановлюють на кокільний верстат. Кокіль включає основні частини (фіг. 1): матрицю 1, стрижень 2, основу 3, чашу 4, втулку газовідвідну 5, механізм для виштовхування виливка 6 з кокілю. 1 UA 72212 U 5 10 15 20 25 Метал заливають у закриту форму (кокіль) через чашу 4, при цьому метал заповнює порожнину, утворену зімкнутими матрицею 1 і стрижнем 2, частина залитого металу заповнює порожнину втулки газовідвідну 5. У залиту форму подають стиснене повітря, яке здійснює тиск на поверхню металу, що знаходиться в порожнині втулки газовідводу 5. Кристалізація металу у формі відбувається під тиском стиснутого повітря. Після затвердіння виливка кокіль розкривають, виливок залишається зафіксованим в нижній частині кокілю. Стояк 1 (фіг. 2) відокремлюють газовідвід 5 (фіг. 2). При цьому температура стояка складає 400-470 С. Виливок витягають з форми за допомогою механізму для виштовхування. Операція повторюється. На фіг. 2 представлений виливок 6 з ливниково-живильною системою, що включає стояк 1, зумпф 2, шлаковловлювач 3, живильник 4, газовідвід 5. Метал заливають у форму (кокіль) через чашу 4, заповнюючи ливниково-живильну систему, а саме: стояк 1, зумпф 2, шлаковловлювач 3, живильник 4. Початкове заповнення ливарної форми (кокілю) розплавом здійснюють за рахунок його плину під дією сили ваги без додатка зовнішнього тиску. Кристалізація виливка відбувається під дією тиску, створюваного повітрям, на поверхню рідкого металу, що знаходиться у газовідводі 5. Кристалізацію металу, як правило, ведуть під тиском 0,1-0,4 МПа. Підпресування повітрям здійснюють для заповнення порожнин форми та усунення не повного заповнення форми металом. Кристалізацію виливка здійснюють під дією тиску з метою компенсації усадки сплаву. При цьому запобігають виділення розчиненого в металі газу, а також утворення браку виливка у вигляді недоливів, спаїв, газових пір. Відділення стояка 1 від виливка 6 здійснюють безпосередньо в кокілі після розкриття останнього. Стояк відламують від виливка в районі живильника 4. Запропонований спосіб одержання тонкостінного виливка методом лиття в кокіль із кристалізацією під тиском дозволяє виготовляти виливки високої якості серійно в умовах сучасного виробництва. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 1. Спосіб одержання тонкостінного виливка методом лиття в кокіль із кристалізацією під тиском, що включає заливання розплаву у ливарну форму через ливниково-живильну систему, який відрізняється тим, що початкове заповнення ливарної форми розплавом здійснюють за рахунок його плину під дією сили ваги, потім здійснюють підпресування металу повітрям через газовідвід для рівномірного заповнення порожнин форми з подальшою кристалізацією виливка під дією тиску для компенсації усадки сплаву. 2. Спосіб одержання тонкостінного виливка методом лиття в кокіль із кристалізацією під тиском за п. 1, який відрізняється тим, що кристалізацію виливка здійснюють під тиском 0,1-0,4 МПа. 2 UA 72212 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing thin-walled castings by gravity die casting with crystallization under pressure

Автори англійськоюStoichev Vadym Anatoliiovych

Назва патенту російськоюСпособ получения тонкостенных отливок методом литья в кокиль с кристаллизацией под давлением

Автори російськоюСтойчев Вадим Анатольевич

МПК / Мітки

МПК: B22D 15/00

Мітки: кокіль, тиском, спосіб, методом, кристалізацією, тонкостінного, виливка, лиття, одержання

Код посилання

<a href="https://ua.patents.su/5-72212-sposib-oderzhannya-tonkostinnogo-vilivka-metodom-littya-v-kokil-iz-kristalizaciehyu-pid-tiskom.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання тонкостінного виливка методом лиття в кокіль із кристалізацією під тиском</a>

Попередній патент: Спосіб проведення тотальної внутрішньовенної анестезії пропофолом

Наступний патент: Спосіб лікування венозної трофічної виразки

Випадковий патент: Батончик "святецький"