Спосіб контролю якості поверхні металевих дзеркал

Номер патенту: 77992

Опубліковано: 11.03.2013

Автори: Назаров Юрій Федорович, Тихоненко Віра Вікторівна, Шкілько Анатолій Максимович, Моргунов Володимир Вікторович, Компанієць Ігор Валерійович

Формула / Реферат

Спосіб контролю якості поверхні металевих дзеркал, який полягає в тому, що на контрольовану поверхню направляють світлове випромінювання, реєструють світлове випромінювання, який відрізняється тим, що методом динамічного конденсатора вимірюють величину контактної різниці потенціалів між еталонним електродом і контрольованою поверхнею, встановлюють кореляцію між відбивною здатністю і величиною контактної різниці потенціалів, визначають величину порогового значення контактної різниці потенціалів і за нею роблять висновок про якість поверхні.

Текст

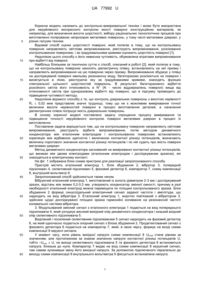

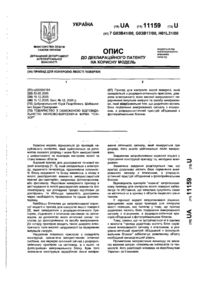

Реферат: Спосіб контролю якості поверхні металевих дзеркал, який полягає в тому, що на контрольовану поверхню направляють світлове випромінювання, реєструють світлове випромінювання, крім того, методом динамічного конденсатора вимірюють величину контактної різниці потенціалів між еталонним електродом і контрольованою поверхнею, встановлюють кореляцію між відбивною здатністю і величиною контактної різниці потенціалів, визначають величину порогового значення контактної різниці потенціалів і за нею роблять висновок про якість поверхні. UA 77992 U (54) СПОСІБ КОНТРОЛЮ ЯКОСТІ ПОВЕРХНІ МЕТАЛЕВИХ ДЗЕРКАЛ UA 77992 U UA 77992 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до контрольно-вимірювальної техніки і може бути використана для неруйнівного експресного контролю якості поверхні конструкційних матеріалів, як наприклад, для визначення висоти шорсткості, вибору раціональних технологічних процесів при виготовленні полірованих непрозорих металевих поверхонь, у тому числі металевих дзеркал, у різних галузях техніки. Відомий спосіб оцінки шорсткості поверхні, який полягає в тому, що на контрольовану поверхню направляють світлове випромінювання, реєструють випромінювання, розсіювання контрольованою поверхнею, і за градуювальними кривими оцінюють шорсткість поверхні [1]. Недоліком цього способу є його невисока чутливість, обумовлена втратами випромінювання при відбитті від поверхні. Найбільш близьким за технічною суттю є спосіб, описаний в роботі [2], який полягає в тому, що на контрольовану поверхню наносять діелектричну плівку, встановлюють на неї призму і направляють випромінювання на цю поверхню через призму. Випромінювання збуджує у плівці на досліджуваній поверхні хвильову резонансну моду, багаторазово розсіюється на поверхні і висвічується в лінію, реєструючи яку за градуйованими кривими, знаходять функцію спектральної щільності шорсткостей поверхонь. В результаті багаторазового відбиття 2 розсіяного світла його інтенсивність в Ν (Ν - число віддзеркалень поверхні) вища від інтенсивності світла при одноразовому відбитті від поверхні, що в підсумку призводить до підвищення чутливості методу. Недоліком відомого способу є те, що контроль дзеркальних поверхонь з висотою нерівності Rz 0,02 мкм представляє значні труднощі, тому що не є можливим вимірювання точної величини висоти нерівностей поверхні в процесі виготовлення деталей, а нанесення діелектричних плівок погіршує якість дзеркальних поверхонь. В основу корисної моделі поставлено задачу спрощення процесу вимірювання та підвищення точності неруйнівного контролю поверхні металевих дзеркал в процесі їх виготовлення. Поставлене задача вирішується тим, що на контрольовану поверхню направляють світлове випромінювання, реєструють відбите випромінювання, потім методом динамічного конденсатора між еталонним електродом і контрольованою поверхнею встановлюють кореляцію між відбивною здатністю і величиною контактної різниці потенціалів, визначають величину порогового значення контактної різниці потенціалів і по ній судять про якість поверхні металевих дзеркал. Метод динамічного конденсатора заснований на вимірюванні контактної різниці потенціалів, що виникає між двома електродами (еталонним електродом і досліджуваним зразком), які знаходяться в електричному контакті. На фіг. 1 зображена блок-схема пристрою для реалізації запропонованого способу. Пристрій містить еталонний електрод 1, блок збудження 2, вібратор 3, попередній підсилювач 4, селективний підсилювач 5, фазовий детектор 6, компаратор 7, схему компенсації 8, внутрішній вольтметр 9. Запропонований спосіб здійснюється таким чином. Вібруючий еталонний електрод 1, виготовлений із золота діаметром 2-3 мм і досліджуваний зразок, відстань між якими 0,2-0,3 мм, утворюють конденсатор змінної ємності, причому в разі необхідності еталонний електрод можна переміщати по площині контрольованого зразка. Блок збудження 2 формує синусоїдальний електричний сигнал заданої частоти і амплітуди, що надходить на вхід вібратора 3. Еталонний електрод 1, жорстко пов'язаний з вібратором 3, здійснює щодо досліджуваної площині зразка гармонійні коливання на резонансній частоті коливальної системи вібратора 3. Модульований змінний сигнал з еталонного електрода 1 подається на вхід попереднього підсилювача 4, який узгоджує високий вихідний опір динамічного конденсатора і низький вхідний опір селективного підсилювача 5. Виділений і посилений селективним підсилювачем 5 сигнал надходить на фазовий детектор 6, на який одночасно подається опорний сигнал з блока збудження 2. Продетектований сигнал з фазового детектора 6 подається на компаратор 7, який, в свою чергу, формує на вході схеми компенсації 8 керуючі сигнали. У момент часу, коли рівень вихідної напруги схеми компенсації 8 UK0M стане рівним за значенням, але протилежним за знаком значенню напруги контактної різниці потенціалів U, тобто –Uком = U, на виході селективного підсилювача 5 та фазового детектора 6 встановиться напруга, близька до нуля. Компаратор 7 видає на вхід схеми компенсації 8 керуючий сигнал, тим самим зупинивши зміну його вихідної напруги. За допомогою підключеного паралельно до виходу схеми компенсації 8 внутрішнього вольтметра 9 фіксується встановлена напруга. 1 UA 77992 U 5 10 15 20 25 Слід зазначити, що вимірювання коефіцієнта віддзеркалення (кількісна характеристика відбивної спроможності) для конкретного матеріалу металевих дзеркал здійснюється тільки один раз для отримання кореляційної залежності між значеннями коефіцієнта відбиття і величиною контактної різниці потенціалів. Таким чином, для кожного матеріалу встановлюють величини порогового значення контактної різниці потенціалів, при якому дзеркало може бути придатне для експлуатації. Приклад. Відомо, що для зразків з міді марки МОб діаметром 80 мм і товщиною 3 мм, які пройшли операції обробки: фрезерування, полірування алмазними суспензіями і відмивання спеціальними розчинами, значення коефіцієнта відбиття Rs в межах 99,2-99,9 є нормою. На контрольних зразках, які пройшли зазначені операції обробки, вимірюють коефіцієнт відбиття Rs і контактну різницю потенціалів U. За результатами вимірювань встановлюється кореляція, яка має вигляд, представлений на фіг. 2. З даної залежності можна зробити висновок, що зразки, у яких виміряне значення контактної різниці потенціалів U знаходиться в межах від 175 В до 210 В, вважаються придатними. Таким чином, використання запропонованого способу дозволить спростити процес вимірювання якості поверхні. За результатами вимірювань контактної різниці потенціалів можна судити не тільки про шорсткість контрольованої поверхні, а й про фізико-хімічних зміни, які відбуваються на поверхні об'єктів в результаті яких-небудь дій (адсорбції, механічної обробки, фазових перетворень, опромінення). Джерела інформації: 1. А. с. 678276 СССР МКИ G 01 В 11/30. Способ оценки шероховатости поверхности / Л.Η.Дерюгин, А.Н.Осовицкий, В.Е.Сотин, Л.С.Цеснек, К.П.Цветаев, А.Ф.Челяев - № 2562265/2528; заявл. 30.12.77; опубл. 05.08.79. Бюл. №29. 2. Дунин-Барковский И.В. Измерения и анализ шероховатости, волнистости и некруглости поверхности / И. В. Дунин-Барковский, А. Н. Карташова // М.: Машиностроение. 1978.-232 с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 Спосіб контролю якості поверхні металевих дзеркал, який полягає в тому, що на контрольовану поверхню направляють світлове випромінювання, реєструють світлове випромінювання, який відрізняється тим, що методом динамічного конденсатора вимірюють величину контактної різниці потенціалів між еталонним електродом і контрольованою поверхнею, встановлюють кореляцію між відбивною здатністю і величиною контактної різниці потенціалів, визначають величину порогового значення контактної різниці потенціалів і за нею роблять висновок про якість поверхні. 2 UA 77992 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for control of quality of surface of metal mirror

Автори англійськоюNazarov Yurii Fedorovych, Shkilko Anatolii Maksymovych, Kompaniets Ihor Valeriiovych, Tykhonenko Vira Viktorivna, Morhunov Volodymyr Viktorovych

Назва патенту російськоюСпособ контроля качества поверхности металлических зеркал

Автори російськоюНазаров Юрий Федорович, Шкилько Анатолий Максимович, Компаниец Игорь Валериевич, Тихоненко Вера Викторовна, Моргунов Владимир Викторович

МПК / Мітки

МПК: G01B 11/30

Мітки: якості, металевих, контролю, спосіб, дзеркал, поверхні

Код посилання

<a href="https://ua.patents.su/5-77992-sposib-kontrolyu-yakosti-poverkhni-metalevikh-dzerkal.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю якості поверхні металевих дзеркал</a>

Попередній патент: Піч термічна з рухомою черінню

Наступний патент: Шихта для виробництва периклазохромітових вогнетривів

Випадковий патент: Стрічкопиляльна лінія для виготовлення радіальних заготовок із деревини