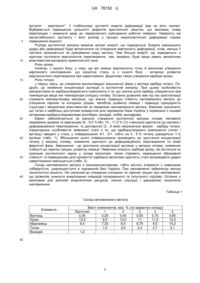

Склад наплавленого металу

Номер патенту: 78152

Опубліковано: 11.03.2013

Автори: Петренко Андрій Миколайович, Романов Сергій Валерійович

Формула / Реферат

Склад наплавленого металу, що містить вуглець, хром, марганець, який відрізняється тим, що він додатково містить титан у співвідношенні до вуглецю 4/1…5/1 (% мас.), при наступному співвідношенні легуючих елементів, мас. %:

вуглець

0,4…0,7

хром

10,0…11,5

марганець

8…9,5

титан

2,0…2,8.

Текст

Реферат: UA 78152 U UA 78152 U 5 10 15 20 25 30 35 40 45 50 Корисна модель належить до зварювання, зокрема до складів наплавленого металу, що застосовуються для наплавлення деталей, що працюють в умовах абразивного чи гідроабразивного зносу з ударним навантаженням. Одним з перспективних напрямків розробки сучасних високотехнологічних матеріалів є створення матеріалів з метастабільною структурою, здатних під впливом зовнішніх впливів до "самоорганізації" [1]. До таких матеріалів, що отримали назву "розумних", "матеріалів, що адаптуються", можна віднести сталі, чавуни й матеріали покриттів на їхній основі, які забезпечують одержання структури метастабільного аустеніту, що при експлуатації зазнає мартенситні перетворення (ефект самозагартування при навантаженні) [1]. Найбільш перспективним матеріалом з високою стійкістю при контактному динамічному навантаженні [1, 2] є мартенситно-аустенітні високомарганцеві сталі, системи Fe-C-Mn і Fe-CCr-Mn, здатні до інтенсивного зміцнення в процесі робочого навантаження за рахунок розвитку деформаційного мартенситного перетворення за схемою →→. На цей час у зварювальному виробництві для підвищення абразивної, гідроабразивної чи ударно-абразивної зносостійкості застосовують ряд складів наплавленого металу. Стосовно деталей, що піддалися кавітаційному руйнуванню, авторами [2] була розроблена сталь 30X10Г10 і наплавочний дріт, застосовувані у подальшому більш широко - для відновлення кранових коліс, плунжерів гідропресів, роликів вагонеток, деталей, що працюють в умовах гідроабразивного, абразивного, ударно-абразивного зношування та ін. Відомі ряд сталей, що можуть бути використані для зносостійкого наплавлення деталей, працюючих в умовах абразивного, гідроабразивного та ударно-абразивного зношування, таких як: 130Г6Ф2, 150Г8Ф2 [4], 30X13Г8Ф1 [5], 30X13Г8Д2 [6]. Для перших трьох сталей відносна зносостійкість підвищується із зростанням вмісту карбідоутворювача - ванадія. Відносна зносостійкість сталей 130Г6Ф2, 130Г8Ф2 становить 1,9, а 150Г6Ф3 - 2,1. Еталоном для визначення зносостійкості була широко відома сталь 110Г13, яка взагалі може вважатися найбільш раннім прототипом для будь-якої високомарганцевої зносостійкої сталі. Останні дві (30X13Г8Д2, 30X13Г8Ф1) за складом ближчі до широковідомої сталі 30X10Г10 [3]. Сталь [5] є найбільш близькою до рішення, яке пропонується, і містить вуглець 0,35 % хром 13,3 % марганець 8,4 % ванадій 1,2 %. Недоліком прототипу є те, що у ньому міститься ванадій, який є дефіцитним для сировинної бази України і дорогим взагалі. Доля зміцнюючої фази у вигляді дисперсних високотвердих карбідів невелика у порівнянні з іншими матеріалами для абразивного зношування [3]. Переваги - можливість отримання ультрадисперсних виділень карбідів (карбонітридів) ванадію і, можливо, більш високий рівень стійкості до ударних навантажень. Задачею корисної моделі є створення складу наплавленого металу для деталей, що працюють в умовах абразивного зносу з помірним ударним навантаження з поліпшеними показниками технологічної міцності. Останнє дозволяє виключати з технології наплавлення операції попереднього та супутнього підігріву. Задача вирішується тим, що відомий склад наплавленого металу, який містить вуглець, хром, марганець і, згідно з корисною моделлю, що додатково містить титан у співвідношенні до вуглецю 4/1…5/1 (% мас.), при наступному співвідношенні легуючих елементів, мас. % вуглець 0,4…0,7 марганець 8,0…9,5 хром 10,0…11,5 титан 2,0…2,8. Фазовий склад сталі: матриця - метастабільний схильний до наклепу та деформаційного перетворення аустеніт, зміцнююча фаза - карбід титану та деяка частина хромистої карбідної евтектики. Метастабільний аустеніт під впливом навантаження зазнає мартенситні перетворення (у ряді випадків не тільки прямі, але й зворотні). Одночасно може відбуватися динамічне старіння, обумовлене виділенням під впливом деформації карбідів, карбонітридів, інтерметалідів, а також структурні зміни: здрібнювання зерна, збільшення щільності дислокацій та ін. При цьому реалізуються не тільки різні механізми зміцнення, але й механізми підвищення опору руйнуванню. Під впливом структурних і фазових перетворень може мати місце релаксація мікронапружень, зростає енергоємність матеріалу. При цьому інтенсивність зростання тріщин в аустенітній матриці під впливом інтенсивних контактних навантажень збільшується в послідовності: "метастабільний аустеніт - стабільний 1 UA 78152 U 5 10 15 20 25 30 35 40 аустеніт - мартенсит". У стабільному аустеніті енергія деформації йде на його наклеп. Відбувається підвищення щільності дефектів кристалічної решітки, що викликає появу мікротріщин і неминуче веде до передчасного руйнування робочої поверхні. Наявність же метастабільного аустеніту і його розпад у процесі мікропластичної деформації сприяє підвищенню міцності. Розпад аустенітної матриці вимагає витрат енергії, що підводиться. Енергія зовнішнього удару або деформації буде витрачатися на утворення мартенситу деформації, отже, менша її частина залишається на руйнування шару металу. Чим більше енергії, що підводиться, є здатною поглинати мартенситне перетворення, тим, імовірно, буде вище рівень механічних властивостей матеріалу приконтактної зони. Роль хрому: полягає, з одного боку, у тому, що він знижує мартенситну точку й виключає утворення мартенситу охолодження, що охрупчує сталь, а з іншого боку - активізує розвиток мартенситного перетворення при навантаженні. Додатково також утворення карбідів хрому. Роль титану: у першу чергу, це утворення високотвердої зміцнюючої фази у вигляді карбіду титану. Подруге, це зниження концентрації вуглецю в аустенітній матриці. При цьому особливістю використання як карбідоутворюючого компоненту є те, що значна доля карбіду утворюється при температурі вище ніж температура солідусу сплаву. Останнє дозволяє вже під час кристалізації отримати маловуглецеву матрицю, що значно підвищує стійкість наплавленого металу до утворення гарячих та холодних тріщин, запобігає розвитку ліквації і підвищує однорідність структури і механічних властивостей за перерізом наплавленного металу. Важливо зазначити, що титан є найбільш доступним елементом для сировинної бази України у порівнянні з іншими активними карбідоутворювачами (молібден, ванадій, ніобій, вольфрам). Ефект забезпечуються за рахунок створення аустенітної матриці сплаву легованої переважно хромом та марганцем (8…9,5 % Мn; 10…11,5 % Сr) з високою здатністю до наклепу і деформаційного перетворення, та дисперсної (2…6 мкм) зміцнюючою фазою - карбіду титану. Характерною особливістю заявленої сталі є те, що карбідоутворюючі компоненти (титан і вуглець) введені у сталь у співвідношенні 4/1…5/1, тобто на 4…5 % титану доводиться 1 % вулецю (табл. 1). Збільшення цього співвідношення призводить до зростання концентрації титану у матриці сплаву, зниженню здатності до деформаційного перетворення та появі феритної фази. Зменшення - до зростання концентрації вуглецю у матриці сплаву, зниженню стійкості до гарячих тріщин, розвитку ліквації. Невелика кількість карбідів хрому, які містяться по границях аустенітного зерна у складі евтектики, також сприяють підвищення абразивної стійкості. Із підвищенням долі хромистої карбідної евтектики здатність сталі витримувати ударні навантаження зменшується (табл. 2). Склад наплавленого металу є економнолегованим, тобто містить елементи з невисокою собівартістю, широкодоступні в сировинній базі України. При наплавленні забезпечує високу технологічну міцність. Не схильний до утворення холодних чи гарячих тріщин при наплавленні, що дозволяє уникнути енергоємних операцій попереднього та супутнього підігріву. Останнє є важливим для економії енергетичних ресурсів, значно спрощує і здешевлює технологію наплавлення. Таблиця 1 Склад наплавленого металу Елементи Вуглець Хром Марганець Титан Ванадій Вміст компонентів, мас. % (по варіантах складу) Прототип 1 2 3 4 0,35 0,25 0,40 0,55 0,70 13,3 8,5 10,0 11 11,5 8,4 7,30 8,0 8,75 9,5 1,5 2,0 2,3 2,7 1,2 45 2 5 0,85 12,3 10,2 3,1 UA 78152 U Таблиця 2 Результати випробувань наплавленого металу Варіант електрода Прототип 1 2 3 4 5 5 10 Відносна зносостійкість Твердість наплавленого (еталон 110Г13) металу, HRC 1,3 36…38 1,15 42…46 1,7 39…43 2,04 42…45 2,12 44…49 2,31 45…48 Кількість тріщин на 100 мм шва, шт немає немає немає немає 1…4 5…16 Джерела інформації: 1. Малинов Л.С., Малинов В.Л. Ресурсосберегающие економнолегированные сплавы. // Монография. - Мариуполь: Изд-во "Рената", 2009.-568 с. 2. Богачев И.Н. Кавитационное разрушение и кавитационностойкие сплавы. - М.: Металлургия, 1972.-192 с. 3. Наплавочные материалы стран-членов СЭВ. Каталог / под ред. И.И. Фрумина. Киев Москва: Международный центр научной и технической информации, 1979.-620 с. 4. Авторское свидетельство СССР № 108736 М кл. С 22 С 38/38, 1983 г. 5. Авторское свидетельство СССР № 924154 М кл. С 22 С 33/38, 1982 г. 6. Авторское свидетельство СССР № 969778 М кл. С 22 С 38/38, 1982 г. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 Склад наплавленого металу, що містить вуглець, хром, марганець, який відрізняється тим, що він додатково містить титан у співвідношенні до вуглецю 4/1…5/1 (% мас.), при наступному співвідношенні легуючих елементів, мас. %: вуглець 0,4…0,7 хром 10,0…11,5 марганець 8…9,5 титан 2,0…2,8. Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюComposition of metal deposit

Автори англійськоюPetrenko Andrii Mykolaiovych, Romanov Serhii Valeriiovych

Назва патенту російськоюСостав наплавленного металла

Автори російськоюПетренко Андрей Николаевич, Романов Сергей Валерьевич

МПК / Мітки

МПК: C22C 38/38, C22C 38/50

Мітки: металу, наплавленого, склад

Код посилання

<a href="https://ua.patents.su/5-78152-sklad-naplavlenogo-metalu.html" target="_blank" rel="follow" title="База патентів України">Склад наплавленого металу</a>

Попередній патент: Пристрій для обробки труб

Наступний патент: Склад електродного покриття

Випадковий патент: Спосіб безтраншейного прокладення трубопроводів