Спосіб виготовлення теплообмінника

Номер патенту: 79020

Опубліковано: 10.05.2007

Автори: Ніщик Олександр Павлович, Гершуні Олександр Наумович

Формула / Реферат

1. Спосіб виготовлення теплообмінника, що включає вгвинчування теплових труб, кожна з яких має зовнішнє оребрення у вигляді спірального безперервного ребра, в трубну дошку через виконані в ній отвори з прорізами, причому діаметр отворів дорівнює або більший за діаметр основи ребра, прорізи простягаються від отворів в глибину трубної дошки в радіальному напрямку на відстань, рівну або більшу за висоту ребра, а краї прорізей виконані відігнутими в протилежні сторони відносно площини трубної дошки на відстань, що дорівнює або більша за товщину ребра, який відрізняється тим, що перед вгвинчуванням розмічають на теплових трубах місцезнаходження майбутнього ущільнення між трубною дошкою і тепловими трубами, розрізають в цьому місці ребро кожної з теплових труб по радіусу від вершини до основи ребра та утворюють кругову канавку шляхом розведення вершин ребра в місці розрізу в протилежні сторони, в канавці розміщують ущільнювальний матеріал, вгвинчують теплові труби доти, доки розігнуть одну з вершин ребра та притиснуть ущільнювальний матеріал до трубної дошки, після чого завершують ущільнення шляхом загинання іншої, раніше розведеної, вершини ребра в напрямку до трубної дошки.

2. Спосіб виготовлення теплообмінника за п. 1, який відрізняється тим, що ущільнювальний матеріал змочують рідким герметиком.

Текст

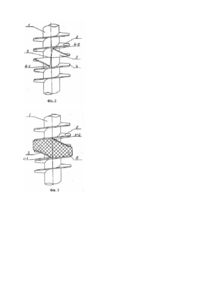

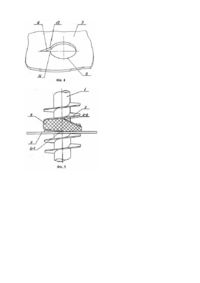

Винахід відноситься до теплотехніки і може бути використаний при виготовленні теплообмінників на базі теплових труб для створення теплоутилізаційного енергозберігаючого обладнання в промисловій енергетиці, суднобудуванні, металургії, то що. Відомий спосіб виготовлення теплообмінника шляхом вгвинчування в отвори трубної дошки гладкостінних теплових труб з одночасним введенням цих теплових труб всередину попередньо поверхнево оребрених тр уб-муфт [див. заявку Великобританії N2049150, кл. F28F1/12, опубл. 1981]. Реалізація цього способу приводить до високого термічного опору контакту між зовнішньою поверхнею гладкостінної теплової труби та вн утрішньою поверхнею муфти внаслідок наявності зазору між ними. Для зменшення величини цього опору заявник пропонує доповнити спосіб застосуванням гідравлічного обжиму муфти або гарячою посадкою муфти на теплову трубу. Всі ці доповнення до основного способу технологічно складні і малоефективні, особливо для теплових труб великої довжини. В якості найбільш близького по технічній суті вибраний спосіб виготовлення теплообмінника, що включає вгвинчування теплових тр уб, кожна з яких споряджена зовнішним оребренням у вигляді спірального безперервного ребра, в трубну дошку через виконані в ній отвори з прорізами, причому діаметр отворів дорівнює або більший діаметра основи ребра, а прорізи простягаються від отворів в глибину тр убної дошки в радіальному напрямку на відстань, рівну або більшу висоті ребра, краї прорізей виконані відігнутими в протилежні сторони відносно площини трубної дошки на відстань, що дорівнює або більша товщині ребра [див. авторське свідоцтво СРСР №1786931А, МПК F28D15/02, опубл. 1988 р.]. Даний винахід позбавлений недоліків способу-аналога. Він технологічно просто реалізується, ефективний і надійний в експлуатації, дозволяє підвищити ефективність роботи теплообмінника. Однак даний спосіб має суттєві недоліки: вузька область застосування внаслідок можливості перетікань теплоносіїв через зазори і прорізі, ущільнені прокладками по периферії отворів та прорізей, так як вгвинчування теплових труб буде супроводжуватися переміщеннями ущільнюючого матеріалу за рахунок дії скручуючого зусилля на кожну з прокладок, внаслідок чого на них можуть виникнути зморшки або вони взагалі можуть зміститися зі свого місця. Крім того, немає можливості при встановленні кожної з труб в кінцеве положення додатково збільшити тиск на прокладки з метою досягнення більшої щільності та зафіксувати це положення. Все це обмежує застосування цього способу. Можливість перетікання потоків з каналу в канал та перемішування теплоносіїв з різною температурою різко підвищується із збільшенням різниці тиску між потоками теплоносіїв, так як при цьому прокладки "видуває" або видавлює із периферії отворів та прорізей. Таким чином, вищевказаний винахід доцільно використовувати тільки при виготовленні теплообмінників, в яких перепад тиску між потоками газів невеликий (приблизно до 1кПа). При збільшенні перепаду тиску збільшується і вірогідність перетікання потоків через нещільності в тр убній дошці, а при значних перепадах тиску між потоками, при роботі теплообмінників в умовах вібрації або ударних навантаженнях та інше - застосування вказаного винаходу стає неможливим. В основу винаходу поставлено задачу створення способу виготовлення теплообмінника, в якому введення нових операцій та нова послідовність операцій дозволили б підвищити ступінь герметичності трубної дошки і за рахунок цього розширити область застосування способу. Поставлена задача вирішується за рахунок того, що в способі виготовлення теплообмінника, що включає вгвинчування теплових тр уб, кожна з яких споряджена зовнішнім оребренням у ви гляді спірального безперервного ребра, в трубну дошку через виконані в ній отвори з прорізами, причому діаметр отворів дорівнює або більший діаметра основи ребра, а прорізи простягаються від отворів в глибину тр убної дошки в радіальному напрямку на відстань, рівну або більшу висоті ребра, краї прорізей виконані відігнутими в протилежні сторони відносно площини трубної дошки на відстань, що дорівнює або більша товщині ребра, перед вгвинчуванням розмічають на теплових трубах місцезнаходження майбутнього ущільнення між трубною дошкою і тепловими трубами, розрізають в цьому місці ребро кожної з теплових тр уб по радіусу від вершини до основи ребра та утворюють кругову канавку шля хом розведення вершин ребра в місці розрізу в протилежні сторони, в канавку заправляють ущільнюючий матеріал, вгвинчують теплові труби, аж поки розігнуть одну з вершин ребра та притиснуть ущільнюючий матеріал до трубної дошки, після чого завершують ущільнення шляхом загинання іншої раніше розведеної вершини ребра в напрямі до трубної дошки. Крім того, ущільнюючий матеріал може бути змочений рідким герметиком. Розмічання перед вгвинчуванням на теплових тр убах місцезнаходження майбутнього ущільнення між трубною дошкою і тепловими трубами, розрізання в цьому місці ребра кожної з теплових тр уб по радіусу від вершини до основи ребра та утворення кругової канавки шляхом розведення вершин ребер в місці розрізу в протилежні сторони, заправлення в канавку ущільнюючого матеріалу, вгвинчування теплових труб, аж поки розігнуть одну з вершин ребра та притиснуть ущільнюючий матеріал до трубної дошки і завершення ущільнення шляхом загинання іншої раніше розведеної вершини ребра в напрямі до трубної дошки дозволяє забезпечити підвищення герметичності трубної дошки за рахунок того, що ущільнюючий матеріал не може потрапити будь-куди, крім як до місця ущільнення, причому це відбувається обов'язково при вгвинчуванні, так як вгвинчування закінчують тоді, коли подальше вгвинчування стає неможливим, тому що ви ток ребра тут розрізаний. При подальшому загинанні раніше розведених вершин ребер до трубної дошки здійснюється додатковий тиск на ущільнюючий матеріал та забезпечується фіксація цього стану ущільнення. Ступінь герметичності може бути ще підвищено за рахунок змочування ущільнюючого матеріалу рідким герметиком, який закриває всі наявні пори та мікрощілини. Застосування цих операцій дозволяє розширити область застосування способу, тобто використовувати його при виготовленні теплообмінників, що працюють при більшому у порівнянні із способом-прототипом перепадові тиску між теплоносіями, що знаходяться у різних каналах. Технічна суть запропонованого способу пояснюється кресленням. На кресленні зображено: Фіг.1 теплова труба 1 із зовнішнім оребренням у вигляді спірального безперервного ребра 2 з його основою 3 та вершиною 4, діаметр основи ребра, його товщина та висота позначені як dop, dр hp відповідно; Фіг.2 теплова труба 1 з круговою канавкою 5, утвореною після розрізання ребра 2 в місці майбутнього ущільнення по радіусу від його вершини 4 до основи 3 та розведення отриманих після розрізання двох частин вершини ребра 4-1 та 4-2 в місці розрізу в протилежні сторони; Фіг.3 - теплова тр уба 1 з ущільнюючим матеріалом 6 в круговій канавці 5; Фіг.4 - трубна дошка 7 з отвором 8, прорізом в ній 9 в радіальному напрямку від отвору в глибину дошки на відстань, рівну або більшу висоті ребра hp, краї прорізу 10 та 11 відігнуто в протилежні сторони відносно площини трубної дошки на відстань, що дорівнює або більша товщині ребра dр; Фіг.5 - теплова труба 1, вгвинчена в трубн у до шку 7 так, що одна з раніше розведених частин вершини ребра 4-1 розігнута, а ущільнюючий матеріал 6 притиснутий до дошки 7; Фіг.6 - теплова труба 1, вгвинчена в трубну дошку 7 та ущільнена в ній після загинання іншої раніше розведеної частини вершини ребра 4-2 в напрямі до трубної дошки. При реалізації способу беруть теплову трубу 1 із зовнішнім оребренням у вигляді спірального безперервного ребра 2 (Фіг.1), розмічають місцезнаходження майбутнього ущільнення між тепловою трубою 1 та трубною дошкою 7 (Фіг.4), розрізають в цьому місці ребро 2 від його вершини 4 до основи 3 (Фіг.1) та утворюють кругову канавку 5 (Фіг.2) шляхом розведення частин вершини ребра 4-1 та 4-2 в місці розрізу в протилежні сторони. В утворену круго ву канавку 5 заправляють ущільнюючий матеріал 6 (Фіг.3). Після цього вставляють кінець теплової труби 1 в отвір 8 трубної дошки 7 та провертають теплову трубу 1 по часовій стрілці (якщо дивитись зверху), поки ребро 2 не потрапить в проріз 9 (Фіг.4). Далі вгвинчують теплову трубу 1 в трубн у до шку 7, аж поки частина вершини ребра 4-1 буде розігнута, а ущільнюючий матеріал 6 буде притиснуто до трубної до шки 7 (Фіг.5). Після цього завершують ущільнення теплової труби 1 в тр убній дошці 7 шляхом загинання іншої частини вершини ребра 4-2 в напрямі до трубної дошки 7 (Фіг.6). При необхідності підвищують ступінь ущільнення, змочуючи ущільнюючий матеріал 6 рідким герметиком. Відповідно до запропонованого технічного рішення розроблена конструкторська документація, виготовлена дослідна партія теплообмінників в кількості 10 штук. В кожному з теплообмінників було вгвинчено та ущільнено 72 теплові труби відповідно до запропонованого способу. В результаті проведених випробувань було встановлено: - ущільнення теплових тр уб в тр убних дошках було досягнуто для всіх досліджених теплообмінників; - час ущільнення однієї теплової труби в трубній дошці складає 5 хвилин; - спосіб забезпечує роботу теплообмінників при перепаду тиску між каналами не менше 10 кПа; - час оволодіння виробничим персоналом операціями способу складає 1-2 робочі години; - не потрібні спеціальні знання для оволодіння операціями цього способу; - вгвинчування теплових тр уб прискорюється при застосуванні стандартного обладнання для вгвинчування. Розпочато серійне виробництво теплообмінників для утилізації теплоти викидних газів різноманітного паливо- та енерговикористовуючого обладнання.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod to make heat exchanger

Автори англійськоюNischyk Oleksandr Pavlovych, Hershuni Oleksandr Naumovych

Назва патенту російськоюСпособ изготовления теплообменника

Автори російськоюНищык Александр Павлович, Гершуни Александр Наумович

МПК / Мітки

МПК: F28F 1/12, F28F 9/04, F28D 15/00

Мітки: спосіб, теплообмінника, виготовлення

Код посилання

<a href="https://ua.patents.su/5-79020-sposib-vigotovlennya-teploobminnika.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення теплообмінника</a>

Попередній патент: Спосіб вилучення індію зі сплаву індій-олово та пристрій для його реалізації

Наступний патент: Установка для одержання труб зі сплавів на основі титану

Випадковий патент: Шнековий електричний сушильний апарат