Пристрій для електроерозійного легування

Формула / Реферат

1. Пристрій для електроерозійного легування, що містить ультразвукову коливальну систему з легуючим електродом на кінці, генератор ультразвукових коливань і генератор імпульсного струму для електроерозійної обробки, який відрізняється тим, що пристрій оснащений додатковою ультразвуковою коливальною системою, датчиком узгодження і блоком узгодження імпульсного генератора.

2. Пристрій за п. 1, який відрізняється тим, що додаткова ультразвукова коливальна система живиться від генератора ультразвукових коливань і приєднана до оброблювальної деталі.

Текст

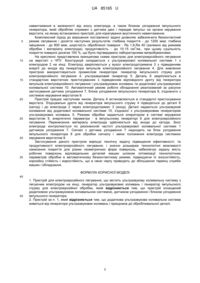

Реферат: UA 85165 U UA 85165 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до пристроїв електрофізичних та електрохімічних способів обробки, зокрема до електроерозійного легування, і може бути використана для нанесення зносостійкого, корозійностійкого, антифрикційного покриття деталей, а також для зміцнення поверхонь виробів з струмопровідних матеріалів різноманітної геометричної форми. Пристрій розроблено для застосування на верстатах з ЧПУ в автоматичному режимі. В даний час існує велика кількість пристроїв для електроерозійного або електроіскрового легування, більшість з яких складається з іскрового генератора і електромагнітного вібратора (Електроіскрове легування металевих поверхонь / А.Е. Гітлевіч, В.В. Міхайлов, Н.Я. Парканский, В.М. Ревуцький; відп. ред. Ю.І. Петров. - Кишинів: Штінца, 1985. - 176 с.) Електромагнітний вібратор призначений для комутації катода з анодом і для запобігання залипання електрода. Так найбільш відомі пристрої для електроіскрового легування металевих поверхонь, в яких контактування електрода з деталлю отримують за допомогою обертових віброзбудників, укріплених на м'якій пружинній підвісці (Соколов І.А. Механізація процесів електроіскрового легування металевих поверхонь "Електронна обробка матеріалів", 1975. - № 1.).] Слід зазначити, що більшість відомих конструкцій пристроїв спрямовані на усунення проблеми залипання електрода з деталлю, а не на підвищення якісних параметрів обробки поверхневого шару. Так, процес чистового легування характеризується товщиною шару до 0,1 мм і чистотою поверхні менше Rz 40 мкм, а чорнове легування - h менше 0,6 мм при Rz>80 мкм. При цьому суцільність покриття досягається до 80 % (Тарельник В.Б., Марцинковський B.C. Модернізація та ремонт роторних машин: Монографія. - Суми: Видавництво "Козацький вал", 2005. - С. 105). Відомо, що інтенсивний вплив ультразвукових коливань на систему деталь-покриття дозволяє більш інтенсивно створювати змочування деталі розплавом, створює розвинений рельєф поверхні, посилює дифузійний зв'язок між хімічними сполуками системи (Довідник по електрофізичним і електрохімічним методам обробки (Г.Л. Амітан, І.А. Байсупов, Ю.М. Барон та ін; під заг. ред. В.А. Волосатова. - Л.: Машинобудування. Ленінградське відділення, 1988. - С. 684), що дозволяє досягти більш високих якісних параметрів поверхневого шару виробів. Найбільш близьким за технічною суттю, вибраним за найближчий аналог, є патент РФ № 2126315 ("Пристрій для електроіскрового легування", В23Н 9/00, опубл. 20.02.1999 г.). Пристрій містить ультразвукову коливальну систему з легуючим електродом на кінці, розміщену співвісно всередині аксіального електромагнітного вібратора і укріплену на якорі електромагніта з можливістю спільного обертання навколо своєї осі і переміщення в осьовому напрямку. Вібратор підвішений до осі обертання підпружинено і може переміщатися в осьовому напрямку при коченні підшипників по напрямних осі. Для живлення пристрою використовуються промислові генератори: генератори імпульсного струму для електроіскрової обробки, генератор змінного низькочастотного струму для живлення обмотки вібратора і імпульсний генератор ультразвукових коливань. При роботі пристрою вібратор обертається спільно з акустичною системою, а електрод здійснює круговий рух з періодичним низькочастотним контактуванням з деталлю і збудженням розрядів. При цьому між розрядами на міжелектродний робочий об'єм прикладається акустичне навантаження. До недоліків даного пристрою можна віднести низьку продуктивність і якість нанесених покриттів, складність точного позиціонування електрода відносно деталі, відсутність узгодження зносу електрода і акустичного навантаження, громіздкість конструкції, складність застосування пристрою для обробки деталей типу тіл обертання. Задача корисної моделі полягає в створенні нового ефективного і більш компактного пристрою для електроіскрового або електроерозійного легування, в якому за рахунок застосування нових конструктивних елементів, зміни характеру їх зв'язку і взаємного розташування забезпечується висока якість оброблюваної поверхні, за рахунок застосування додаткової коливальної системи, що надає деталі ультразвукові коливання, наявності датчика погодження для контролю зносу електрода і блока узгодження імпульсного генератора для коригування режиму обробки, що забезпечує більш точне позиціонування електрода відносно деталі, збільшення продуктивності обробки та розширення технологічних можливостей пристрою для обробкивсіх видів геометричної форми деталей, а також надає можливість виконувати легування в автоматичному режимі. Для вирішення поставленої задачі заявляється пристрій, котрий, як і відомий, містить ультразвукову коливальну систему з електродом на кінці, що надає ультразвукові коливання електроду, генератор імпульсного струму для електроіскрової обробки та генератор ультразвукових коливань. Відмітна особливість даного технічного рішення полягає в тому, що пристрій забезпечений додатковою коливальною системою, яка надає деталі ультразвукові коливання; датчиком узгодження, який контролює знос електрода і передає сигнал для зміни акустичного 1 UA 85165 U 5 10 15 20 25 30 35 навантаження в залежності від зносу електрода, а також блоком узгодження імпульсного генератора, який обробляє отримані з датчика дані і передає імпульс на органи керування верстата, на якому встановлено пристрій, для корегування акустичного навантаження. Комплексний підхід до вирішення поставленої задачі дозволяє забезпечити безконтактний режим легування і досягти наступних результатів: глибина покриття - до 1200 мкм; глибина зміцнення - до 800 мкм, шорсткість обробленої поверхні - Ra 1,6-Ra 40 (залежно від режимів 2 обробки і матеріалу електрода); продуктивність - до 10-15 см /хв., при цьому суцільність покриття поверхні досягає 100 %, що було підтверджено лабораторними випробуваннями. На кресленні представлена принципова схема пристрою для електроерозійного легування на верстаті з ЧПУ. Конструкція складається з ультразвукової коливальної системи 1 з електродом 2 на кінці. Електрод закріплюється у вузол електродотримача 3 з підведенням енергії до анода від генератора імпульсів електроерозійного легування 4. Для живлення пристрою використовуються промислові генератори: генератор імпульсного струму для електроерозійного легування 4, ультразвуковий генератор 5. Деталь 6 закріплюється в стандартних верстатних пристосуваннях з підведенням відповідного дроту від генератора імпульсів електроерозійного легування і ультразвукових коливань та додаткової ультразвукової коливальної системи 10. Автоматичний режим роботи обладнання реалізований за рахунок застосування датчика узгодження 7, блока узгодження імпульсного генератора 8, з'єднаного з системою керування верстатом 9. Пристрій працює наступним чином. Деталь 6 встановлюється в стандартні пристосування верстата. З'єднувальні дроти від генератора імпульсного струму 4 підводяться до деталі 6 (катод) і до електрода 2 через електродотримач 3 (анод). Деталі надаються ультразвукові коливання від додаткової коливальної системи 10, з'єднаної з ультразвуковим генератором ультразвукових коливань 5. Режими обробки задаються оператором в системі керування верстатом 9, енергетичні параметри - в імпульсному генераторі 8 для електроерозійного легування. Перенесення матеріалу електрода здійснюється від анода до катода, Знос електрода контролюється по резонансній частоті ультразвукової коливальної системи 1 датчиком узгодження 7. Сигнал з датчика узгодження 7 надходить на блок узгодження імпульсного генератора 8 для обробки сигналу і зміни положення електрода системою керування верстатом 9. Застосування даного пристрою вирішує технічну задачу підвищення ефективності, та продуктивності електроерозійного легування, і значно розширює технологічні можливості нанесення покриття для різних геометричних форм поверхонь, забезпечує задану якість робочих поверхонь відповідальних деталей машин шляхом оптимізації технологічних параметрів обробки в автоматичному безконтактному режимі, підвищуючи їх зносостійкість, корозійну стійкість і жаростійкість, що в свою чергу приводить до збільшення терміну служби машин і обладнання. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 1. Пристрій для електроерозійного легування, що містить ультразвукову коливальну систему з легуючим електродом на кінці, генератор ультразвукових коливань і генератор імпульсного струму для електроерозійної обробки, який відрізняється тим, що пристрій оснащений додатковою ультразвуковою коливальною системою, датчиком узгодження і блоком узгодження імпульсного генератора. 2. Пристрій за п. 1, який відрізняється тим, що додаткова ультразвукова коливальна система живиться від генератора ультразвукових коливань і приєднана до оброблювальної деталі. 2 UA 85165 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23H 9/00

Мітки: пристрій, електроерозійного, легування

Код посилання

<a href="https://ua.patents.su/5-85165-pristrijj-dlya-elektroerozijjnogo-leguvannya.html" target="_blank" rel="follow" title="База патентів України">Пристрій для електроерозійного легування</a>

Попередній патент: Спосіб лікування хворих з новими випадками ко-інфекції туберкульоз/віл із супутніми вірусними гепатитами в і/або с

Наступний патент: Робочий орган для підґрунтового внесення рідких добрив

Випадковий патент: Деаератор