Спосіб виготовлення довгомірних виробів з магнієвої стружки

Номер патенту: 85985

Опубліковано: 10.12.2013

Автори: Варюхін Віктор Миколайович, Бейгельзимер Яків Юхимович, Синков Юрій Сергійович, Синков Олександр Сергійович

Формула / Реферат

Спосіб виготовлення довгомірних виробів з магнієвої стружки, що включає етап попереднього ущільнення стружки і обробку екструзією, який відрізняється тим, що для попереднього ущільнення стружку нагрівають в каналі контейнера до температури 300 °C і екструдують через багатоканальну матрицю в напівбезперервному режимі, після чого повторно проводять аналогічну обробку попередньо порізаних заготовок.

Текст

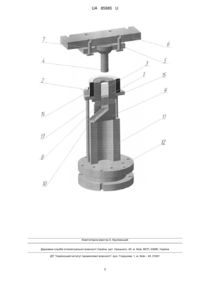

Реферат: Спосіб виготовлення довгомірних виробів з магнієвої стружки, що включає етап попереднього ущільнення стружки і обробку екструзією, причому для попереднього ущільнення стружку нагрівають в каналі контейнера до температури 300 °C і екструдують через багатоканальну матрицю в напівбезперервному режимі, після чого повторно проводять аналогічну обробку попередньо порізаних заготовок. UA 85985 U (54) СПОСІБ ВИГОТОВЛЕННЯ ДОВГОМІРНИХ ВИРОБІВ З МАГНІЄВОЇ СТРУЖКИ UA 85985 U UA 85985 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області обробки металів тиском і може бути використана у металургійній та машинобудівній промисловостях. Виробництво первинного магнію процес досить трудомісткий і енергетично затратний, тому ціни на цей матеріал постійно зростають. У той же час на металургійних і машинобудівних заводах накопичується величезна кількість магнієвих відходів у вигляді порошків і стружок. Внаслідок цього в останні роки зріс інтерес до вторинної переробки магнієвих сплавів з метою виготовлення виробів конструкційного призначення та реагентів для чорної металургії. Відомий "Спосіб виготовлення заготовок різальних інструментів із порошків швидкорізальних сталей" [патент 28275 UA А, 5 B22F3/20, опублікований 16.10.2000], що включає операцію компактування порошку з одночасним спіканням шляхом пропускання через нього електричного струму і гарячу екструзію заготовки. В даному способі процес компактування обмежує розміри заготовки, що обробляється, а операція спікання вимагає великих витрат часу, що негативно позначається на продуктивності. Відомий "Способ получения деформированных полуфабрикатов из металлической стружки" [патент 2228960 RU С1, МПК С22В1/248, С22В7/00, B22F8/00, опублікований 20.15.2004], взятий за прототип. Суть способу полягає у виконанні наступних операцій. Попередньо подрібнену до розміру часток не більше 20 мм очищену від домішок металеву стружку піддають дегазації та холодному брикетуванню. Отримані брикети упаковують у сталеву капсулу, яку герметизують і нагрівають. Далі проводять гарячу екструзію шляхом прориву дна капсули під тиском і видавлювання матеріалу через отвір матриці. Отриманий пруток відпалюють, після чого піддають додатковій гарячій деформації, наприклад прокатці. Недоліки цього способу пов'язані з трудомісткими операціями брикетування й упаковування брикетів у капсулу. Процес брикетування не забезпечує рівномірність пористості по висоті брикетів, що потребує виготовлення декількох брикетів для одного виробу. Використання капсул вимагає додаткових витрат. Спосіб розрахований для обробки відносно великої стружки, в той час як існують деталі, при механічній обробці яких виробляється стружка з дрібним розміром частинок (менш ніж 1 мм). Також до недоліків належать переривність процесу екструзії і обмеженість довжини екструдованих прутків. Задачею пропонованої корисної моделі є виготовлення виробів необмеженої довжини з магнієвої стружки. Такий результат досягається тим, що магнієву стружку ущільнюють при температурі 300 °C методом екструзії, потім проводять повторну гарячу екструзію. На першому етапі канал контейнера наповнюють стружкою і екструдують через багатоканальну матрицю. Далі засипають наступну порцію стружки, яка спирається на прес-залишок і при пресуванні продавлює його через отвори матриці. Так реалізується напівбезперервна екструзія, в результаті чого отримують пористі прутки. Їх подрібнюють для повторного завантаження в канал контейнера і здійснюють другий етап обробки напівбезперервною екструзією, в процесі якого відбувається остаточна консолідація матеріалу за рахунок того, що отримані на першому етапі обробки пористі прутки являють собою капсули з щільною поверхнею і пористим матеріалом всередині. Таким чином, поверхневий шар капсул перешкоджає вільному проходженню пористого матеріалу, що в ньому знаходиться, через канали матриці, що сприяє консолідації. Перераховані ознаки складають суть корисної моделі і є необхідними для її реалізації і достатніми для досягнення поставленої задачі. Комплекс описаних технологічних прийомів не знайшов відображення в технічній і патентній літературі, характеризуючи новизну запропонованої корисної моделі. Вперше запропоновано технологію переробки магнієвої стружки методом напівбезперервної екструзії через багатоканальну матрицю, а також ідея повторної екструзії пористих прутків, одержуваних на першому етапі обробки. Корисна модель ілюструється наступними графічними матеріалами: На кресл. представлена установка для багатоканальної екструзії магнієвої стружки. Заявлений спосіб реалізується наступним чином. У канал контейнера 1 (кресл.), нагрітого до 300 °C нагрівачем 2, завантажують магнієву стружку 3. Далі опускають пуансон 4, закріплений між фланцем 5 і верхньою плитою 6 болтами 7. Верхня плита, у свою чергу, кріпиться до траверсі преса. У міру опускання пуансона в канал контейнера стружка ущільнюється і продавлюється через отвори багатоканальної матриці 8. Матриця спирається на підставку 9, яка має канал для виведення екструдованих прутків 10. Також установку складають нижня підставка 11 і нижня плита 12, яка за допомогою шпильок 13 і гайок 14 фланцем 15 закріплює контейнер. Після вилучення пуансона в канал контейнера засипають нову порцію стружки і процес повторюють. Прес-залишок після кожного опускання пуансона встигає досить нагрітися до моменту його видавлювання через матрицю наступною порцією стружки. Таким чином, тепла 1 UA 85985 U 5 10 екструзія реалізується без додаткових операцій нагріву. Отримані прутки подрібнюють до розмірів, необхідних для повторного завантаження в канал контейнера. Їх знову екструдують за аналогічних умов на тому ж обладнанні. В результаті другого циклу обробки отримують консолідовані прутки необмеженої довжини. Приклад реалізації Попередньо очищену магнієву стружку сплаву AZ91 з розміром частинок близько 100 мкм завантажували в канал контейнера і екструдували через 88 каналів матриці круглого перерізу при температурі 300 °C. Екструзію вели на гідравлічному пресі зусиллям 630 т у напівбезперервному режимі при тиску 600 МПа. Отримані прутки діаметром 3 мм подрібнювали на гільйотинних ножицях на довжини 100-150 мм, потім повторно екструдували за аналогічних умов. На зразках, отриманих у результаті попереднього етапу екструзії і повторної екструзії, вимірювали відносну щільність, яка склала 97 % і 100 % відповідно. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 Спосіб виготовлення довгомірних виробів з магнієвої стружки, що включає етап попереднього ущільнення стружки і обробку екструзією, який відрізняється тим, що для попереднього ущільнення стружку нагрівають в каналі контейнера до температури 300 °C і екструдують через багатоканальну матрицю в напівбезперервному режимі, після чого повторно проводять аналогічну обробку попередньо порізаних заготовок. 2 UA 85985 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюVariukhin Vyktor Mykolaiovych, Beihelzymer Yakiv Yukhymovych, Synkov Yurii Serhiiovych, Synkov Oleksandr Serhiiovych

Автори російськоюВарюхин Виктор Николаевич, Бейгельзимер Яков Ефимович, Синков Юрий Сергеевич, Синков Александр Сергеевич

МПК / Мітки

МПК: C22B 1/248, B22F 3/20

Мітки: виробів, довгомірних, виготовлення, стружки, магнієвої, спосіб

Код посилання

<a href="https://ua.patents.su/5-85985-sposib-vigotovlennya-dovgomirnikh-virobiv-z-magniehvo-struzhki.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення довгомірних виробів з магнієвої стружки</a>