Спосіб видалення пошкоджених відрізків рейок і імашина для цього

Формула / Реферат

1. Спосіб видалення пошкоджених відрізків (42) від зварених, що мають фактичні натяг і температуру рейок (25) шляху (7), при якому після двох розподільних розрізів з утворенням рейкового зазору (39) і двох кінців (24) рейки до обох кінців (24) рейки приварюють рейку для заміни (14), який відрізняється тим, що вміщує в себе такі ознаки:

а) після першого розподільного розрізу обидва кінці (24) рейки захоплюють за допомогою рейкопротяжного пристрою (20), який з'єднує їх між собою, і тягнуть один до одного з прикладанням тягнучого зусилля f для усунення зазору (39);

б) необхідне для стягування кінців (24) рейки тягнуче зусилля f і фактичну температуру рейок реєструють для розрахунку тієї довжини рейки для заміни (14), яка необхідна для створення заданої напруги рейок, наявної після двостороннього приварювання рейки для заміни (14) до обох кінців (24) рейки;

в) другий розподільний розріз здійснюють з відповідним вимірюванням шляху на відстані від першого розподільного розрізу, обчисленій на підставі вибраної довжини рейки для заміни (14).

2. Спосіб за п. 1, який відрізняється тим, що після першого розподільного розрізу вимірюють рейковий зазор (39), утворений за рахунок відстані між обома кінцями (24) рейки.

3. Спосіб за п. 1, який відрізняється тим, що рейки для заміни (14) різної довжини тримають у вигляді запасу і їхня відповідна довжина зберігається у запам'ятовуючому середовищі (37) керуючо-обчислювального блока (38).

4. Спосіб за п. 1, який відрізняється тим, що розрахунок потрібної довжини рейки для заміни (14) автоматично узгоджують за допомогою керуючо-обчислювального блока (38) з однією із запасу рейок для заміни (14) з можливістю їх приварювання в їхній незмінній довжині до обох кінців (24) рейки з досягненням заданої напруги рейок.

5. Машина (2) з пересувною на рейкових візках (6) рамою (8) для підготовки рейок до зварювання, яка відрізняється тим, що містить такі ознаки:

а) рейкоскладальний пристрій (13) для складання певної кількості рейок для заміни (14);

б) пересувну по висоті і обертову за допомогою приводів (11) кранову стрілу (12) для захоплення і розвантаження рейки для заміни (14);

в) пересувну по висоті рейкорізальну пилу (17), встановлену з можливістю пересування по напрямній (16), яка проходить у поздовжньому напрямі машини;

г) встановлений з можливістю пересування на рамі (8) машини за допомогою приводів (19) рейкопротяжний пристрій (20) з двома віддаленими одна від одної парами (31) рейкових обценьків (32), виконаних для захоплення і стягування двох кінців (24) рейки;

д) розташовану у безпосередній близькості від одного рейкового візка (6) пару (21) закріплених на рамі (8) машини підйомних стойок (22), які опускають для прилягання до шляху (7) і призначених для піднесення рейкового візка (6), що примикає, від шляху (7).

6. Машина за п. 5, яка відрізняється тим, що рейкопротяжний пристрій (20) оснащений динамометричним пристроєм (34) для реєстрації зусилля f, необхідного для стягування обох кінців (24) рейки.

7. Машина за п. 5, яка відрізняється тим, що передбачений пристрій для вимірювання температури (35) для реєстрації фактичної температури рейок.

8. Машина за одним із пп. 5-7, яка відрізняється тим, що передбачений керуючо-обчислювальний блок (38) із запам'ятовуючим середовищем (37), в якому можуть бути запам'ятовані різні довжини запасу рейок для заміни (14), що зберігаються у рейкоскладальному пристрої (13).

9. Машина за п. 5, яка відрізняється тим, що рейкорізальна пила (17) пов'язана із шляховимірювальним пристроєм (41) для автоматичної реєстрації шляху пересування вздовж напрямної (16).

10. Машина за п. 8, яка відрізняється тим, що керуючо-обчислювальний блок (38) виконаний для введення значення нейтральної температури і для реєстрації відповідних виміряних значень за допомогою шляховимірювального пристрою (40), пристрою для вимірювання температури (35) і динамометричного пристрою (34).

11. Машинний агрегат для підготовки рейок до зварювання з машиною за п. 5, який відрізняється тим, що передбачена друга, самохідна за рахунок ходового приводу (9) машина (4) з пристроєм (28) для ослаблення шляхових анкерів.

12. Агрегат за п. 11, який відрізняється тим, що передбачена третя самохідна машина (5) з пристроєм (28) для ослаблення шляхових анкерів, причому ця третя машина виконана з можливістю транспортування за допомогою транспортного пристрою (30) за допомогою другої машини (4) для переїзду до місця укладання шляху.

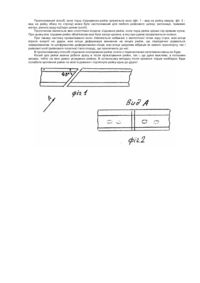

Текст

1. Спосіб видалення пошкоджених відрізків (42) від зварених, що мають фактичні натяг і температуру рейок (25) шляху (7), при якому після двох розподільних розрізів з утворенням рейкового зазору (39) і двох кінців (24) рейки до обох кінців (24) рейки приварюють рейку для заміни (14), який відрізняється тим, що вміщує в себе такі ознаки: а) після першого розподільного розрізу обидва кінці (24) рейки захоплюють за допомогою рейкопротяжного пристрою (20), який з'єднує їх між собою, і тягнуть один до одного з прикладанням тягнучого зусилля f для усунення зазору (39); б) необхідне для стягування кінців (24) рейки тягнуче зусилля f і фактичну температуру рейок реєструють для розрахунку тієї довжини рейки для заміни (14), яка необхідна для створення заданої напруги рейок, наявної після двостороннього приварювання рейки для заміни (14) до обох кінців (24) рейки; в) другий розподільний розріз здійснюють з відповідним вимірюванням шляху на відстані від першого розподільного розрізу, обчисленій на підставі вибраної довжини рейки для заміни (14). 2. Спосіб за п. 1, який відрізняється тим, що після першого розподільного розрізу вимірюють рейковий зазор (39), утворений за рахунок відстані між обома кінцями (24) рейки. 2 (19) 1 3 87824 4 блок (38) із запам'ятовуючим середовищем (37), в якому можуть бути запам'ятовані різні довжини запасу рейок для заміни (14), що зберігаються у рейкоскладальному пристрої (13). 9. Машина за п. 5, яка відрізняється тим, що рейкорізальна пила (17) пов'язана із шляховимірювальним пристроєм (41) для автоматичної реєстрації шляху пересування вздовж напрямної (16). 10. Машина за п. 8, яка відрізняється тим, що керуючо-обчислювальний блок (38) виконаний для введення значення нейтральної температури і для реєстрації відповідних виміряних значень за допомогою шляховимірювального пристрою (40), при строю для вимірювання температури (35) і динамометричного пристрою (34). 11. Машинний агрегат для підготовки рейок до зварювання з машиною за п. 5, який відрізняється тим, що передбачена друга, самохідна за рахунок ходового приводу (9) машина (4) з пристроєм (28) для ослаблення шляхових анкерів. 12. Агрегат за п. 11, який відрізняється тим, що передбачена третя самохідна машина (5) з пристроєм (28) для ослаблення шляхових анкерів, причому ця третя машина виконана з можливістю транспортування за допомогою транспортного пристрою (30) за допомогою другої машини (4) для переїзду до місця укладання шляху. Винахід відноситься до способу видалення пошкоджених відрізків рейок згідно з наведеними в обмежувальній частині п. 1 формули винаходу ознаками, а також до машини для підготування рейок до зварювання. З US 4929816, GB 0326794, US 4983801 і US 6515249 відомі численні способи та пристрої для зварювання кінців рейок. З US 5469791 відоме транспортування рейок до місця укладання за допомогою спеціальної машини. За допомогою другої і третьої машин доставляють рейкопротяжний пристрій і зварювальний агрегат. Задача цього винаходу полягає у створенні родового способу, за допомогою якого ефективним чином можна було б здійснювати велику кількість зварювань для досягнення заданої напруги рейок. Ця задача розв'язується, згідно з винаходом, родовим способом за допомогою ознак, наведених у відмітній частині п. 1 формули винаходу. Завдяки цим ознакам способу у поєднанні з видаленням пошкодженого відрізку рейки можна визначити різницю між фактичною напругою рейки і заданою напругою. З урахуванням одержаної різниці можна точно визначити потрібну довжину відрізка рейки, який видаляють, в узгодженості з довжиною відрізка для заміни. Підготовлена точно за довжиною рейка для заміни забезпечує швидке проведення обох необхідних зварювальних процесів з досягненням заданої напруги. Кращим чином як видалення пошкоджених відрізків рейок, так і підготовка точних за довжиною рейок для заміни можуть відбуватися цілком незалежно від зварювального процесу. Таким чином, підготовку до зварювання і саме зварювання можна проводити з оптимальною продуктивністю. Інша задача цього винаходу полягає у створенні машини для підготовки рейок до зварювання, за допомогою якої при досягненні особливо високої продуктивності була б можливою оптимальна підготовка до виконання високоякісного зварювання із заданою напругою рейок. Ця задача розв'язується за допомогою ознак, наведених у відмітній частині п. 5 формули винаходу. За допомогою рейкопротяжного пристрою рейковий зазор, що виникає, можна використовувати для точного визначення різниці між фактичною напругою рейок і її заданим значенням. Машина з ознаками відповідно до винаходу забезпечує, тим самим, підготовку точно визначеної за довжиною рейки для заміни, за допомогою якої шляхом подальшого приварювання до обох кінців рейки автоматично досягається задана напруга рейки. Для одержання точної довжини пошкодженого відрізка рейки, який видаляється, особливу перевагу має рейкорізальна пила, встановлена з можливістю пересування по напрямній. Це забезпечує також виготовлення поверхонь різання, що проходять паралельно один до одної, для обох кінців рейки, з тим щоб, приваривши відрізок для заміни, забезпечити на завершення якісно оптимальне зварювання. Додаткові переваги винаходу наведені у залежних пунктах формули винаходу та в описі креслення. Винахід більш докладно описаний нижче за допомогою прикладу його здійснення, зображеного на кресленні, на якому подано: Фіг.1: вигляд збоку машинного агрегату для підготовки рейок до зварювання; Фіг.2: вигляд зверху на рейкопротяжний пристрій для стягування двох кінців рейки; Фіг.3-15: схематично вигляд збоку машинного агрегату на різних етапах способу. Зображений на Фіг.1 машинний агрегат 1 складається з першої машини 2, роз'ємно з'єднаної з нею за допомогою зчепу 3 другої машини 4 і третьої машини 5, транспортованої нею під час переїзду. Кожна з цих машин 2, 4, 5 має пересувну по шляху 7 за допомогою рейкових візків 6 раму 8 і оснащена ходовим приводом 9. Перша машина 2 містить між кабіною 10 і встановленою з можливістю пересування по висоті і обертання за допомогою приводів 11 фанової стрілою 12 рейкоскладувальний пристрій 13. Він виконаний для перевезення і зберігання певної кількості рейок для заміни 14 різної довжини. Під рамою 8 і між обома кінцевими рейковими візками 6 передбачена напрямна 16, що проходить у поздовжньому напрямку 15 машини, з можливістю 5 пересування по якій за допомогою приводу 18 встановлена рейкорізальна пила 17. Пройдений в результаті пересування рейкорізальної пили 17 шлях реєструється шляховимірювальним пристроєм 41. У безпосередній близькості від кожного рейкового візка 6 з рамою 8 з'єднано по одній парі 21 піднімальних стійок 22, встановлених з можливістю опускання на шлях 7 за допомогою приводу 23. Рейкопротяжний пристрій 20, закріплений на рамі 8 з можливістю пересування по висоті за допомогою приводів 19, виконаний для захоплення двох кінців 24 рейки 25 шляху 7 (Фіг.2). Пристрої 26 призначені для забивання і висмикування шляхових костилів. Шліфувальний пристрій 27, що пересувається по висоті, слугує для зішліфовування ділянок шийки рейки. Друга машина 4 оснащена пристроєм 28, що пересувається по висоті, для ослаблення шляхових анкерів і встановленого з можливістю обертання ролика 29 для ослаблення підкладок, що пристали до рейки 25. Перед переднім рейковим візком 6 розташований транспортний пристрій 30, що пересувається по висоті, за допомогою якого третя машина 5 транспортується до місця укладання шляху. Ця третя машина 5 також оснащена пристроєм 28 для ослаблення шляхових анкерів. Більш детально зображений на Фіг.2 рейкопротяжний пристрій 20 містить дві рознесені у поздовжньому напрямку 15 машини пари 31 рейкових обценьків 32, виконаних для захоплення обох кінців 24 рейки. За рахунок активування двох приводів 33 кінці 24 рейки можуть бути притягнуті один до одного. Необхідне для цього зусилля f може бути зареєстроване динамометричним пристроєм 34. Для реєстрації фактичної температури рейки передбачений пристрій для вимірювання температури 35. Він, як і динамометричний пристрій 34, з'єднаний дротами 36 з керуючообчислювальним блоком 38, який містить запам'ятовувальне середовище 37. У запам'ятовувальному середовищі 37 запам'ятовано різні довжини запасу рейок для заміни 14, що зберігається у рейкоскладувальному пристрої 13, і відповідну ідентифікаційну ознаку. Для вимірювання рейкового зазору 39, утвореного відстанню між обома кінцями 24, передбачений шляховимірювальний пристрій 40. У поєднанні з Фіг.3-15 більш докладно описаний спосіб видалення пошкоджених відрізків 42 рейок і підготовки до зварювання, причому штрихпунктирною лінією позначене постійне на Фіг.3-15, визначене відрізком 42, що видаляється, рейки, локальне місце 43 монтажу на шляху 7. Машинний агрегат 1 переміщують у позначеному стрілкою 44 напрямку і зупиняють перед місцем 43 монтажу (Фіг.3). Після постановки третьої машини 5 на шлях (Фіг.4) шляхові анкери, що лежать на кресленні ліворуч від місця 43 монтажу, ослаблюють за допомогою пристрою 28, доки машина 5 не досягне показаного на Фіг.5 кінцевого положення. Паралельно до цього другу машину 4 переміщують у напрямку місця 43 монтажу, причому за допомогою відповідного пристрою 28 ослаблюють 87824 6 розташовані праворуч від місця 43 монтажу шляхові анкери (Фіг.6). Довжину тих ділянок рейок, на яких ослаблюють шляхові анкери, реєструють за допомогою шляховимірювального колеса і по радіо передають до керуючо-обчислювального блоку 38. В зоні цих ділянок рейок видаляють або ослаблюють також шляхові костилі. За допомогою опущеного ролика 29 здійснюють відокремлення підкладок від підошви незначно піднесених від шпал рейок. Першу машину 2 переміщують до місця 43 монтажу і відмічають те місце на рейці 25, в якому має відбутись перший розподільний розріз (Фіг.7). На Фіг.8 рейкорізальну пилу 17 позиціонують над відміченим місцем і здійснюють перший розподільний розріз, в результаті якого виникають обидва віддалених один від одного кінця 24 з утворенням рейкового зазору 39 (Фіг.2). Встановлені з можливістю пересування на рамі 8 і обертання дротяні щітки 45 притискають до шийки рейки на обох кінцях 24 для оптимізації передбачених для зварювального агрегату місць контактування. Позиційований на одному кінці першої машини 2 рейковий візок 6 за рахунок опускання відповідних піднімальних стійок 22 незначно підносять від шляху 7. Рейкопротяжний пристрій 20 встановлюють на обидва кінці 24 рейки (Фіг.9 і 2), щоб, активувавши обидва приводи 33, тягнути їх один до одного до тих пір, доки рейковий зазор 39 не буде усунений. Необхідне для цього зусилля реєструють і записують за допомогою динамометричного пристрою 34. Для того щоб надійно виключити неправильне вимірювання зусилля, викликане можливим перекосом рейки, обидва кінця рейки повторно стягують, поки обмежені за рахунок видалення шляхових костилів ділянки рейок не перебуватимуть у ненапруженому стані. Паралельно до цього за допомогою пристрою для вимірювання температури 35 вимірюють фактичну температуру рейки, а за допомогою шляховимірювального пристрою 40 - довжину 1 рейкового зазору. Друга 4 і третя 5 машини були тим часом переміщені до наступного пошкодженого відрізку рейки для ослаблення шляхових анкерів на потрібній довжині. На підставі переданих керівнообчислювальному блоку 38 виміряних значень, а також запам'ятованих у запам'ятовувальному середовищі 37 довжин запасу вже попередньо підготовлених до оптимального зварювання рейок для заміни 14 автоматично обчислюється підходяща рейка для заміни 14. Рейкорізальну пилу 17, вимірюючи шлях її пересування, просувають вперед по напрямній 16 у робочому напрямку 44 і в поздовжньому напрямку машини до тих пір, поки не буде досягнута обчислена керівно-обчислювальним блоком 38 довжина відрізку 42, що видаляється, рейки. Цю довжину було обчислено з урахуванням довжини вибраної рейки для заміни 14 і різниці між дійсною температурою рейки і нейтральною температурою, що зберігається у пам'яті. При необхідній довжині рейки для заміни 14 слід враховувати також угар, що виникає в результаті двократного стикового зварювання оплавленням, і укорочення рейки після осадки, щоб, незважаючи 7 на ці укорочення, досягнути з приварюванням рейки для заміни 14 бажаної заданої напруги рейки. Після другого розподільного розрізу (Фіг.10) рейкорізальною пилою 17 і видалення шляхових костилів видаляють відокремлений пошкоджений відрізок 42 рейки. Можна, звичайно, зокрема, якщо відсутня підходяща рейка для заміни 14, відокремити від більш довгої рейки для заміни 14 відрізок підходящої довжини. За допомогою кранової стріли 12 вибрану керівно-обчислювальним блоком 38 рейку для заміни 14 укладають на шлях 7, причому один кінець позиціонують, прикладаючи до одного кінця 24 (Фіг.11, 12). Другий кінець рейки для заміни 14 відносно другого кінця 24 розташовують за необхідності з накладанням залежно від різниці між фактичною і нейтральною температурами. Для фіксації положення позиційованої на шляху 7 рейки для заміни 14 відповідні шляхові костилі забивають у шпали (Фіг.13). Як видно на Фіг.14, першу машину 2 після опускання піднесеного рейкового візка 6 переміщують у робочому напрямку 44 настільки, щоб була можливою обробка кінців 24 рейки за допомогою шліфувального пристрою 27. Потім (Фіг.15) здійснюють подальший рух машини 2 до наступного місця 43 монтажу, в якому описані операції повторюють. Обидва зварювання для приварювання рейки для заміни 14 проводять за допомогою наступної зварювальної машини (не показана) методом стикового зварювання оплавленням, причому важливі дані вимірювань передають на блок керування зварювальної машини від керівнообчислювального блоку 38 по радіо або на дискеті. Перелік позицій посилань 1 -машинний агрегат 2 - перша машина 3 - зчеп 4 - друга машина 87824 8 5 - третя машина 6 - рейковий візок 7 - шлях 8 - рама машини 9 - ходовий привод 10-кабіна 11 - привод 12 - кранова стріла 13 - рейкоскладувальний пристрій 14 - рейка для заміни 15 - поздовжній напрямок машини 16 - напрямна пили 17 - рейкорізальна пила 18-привод 19 - привод 20 - рейкопротяжний пристрій 21 - пара 22 - піднімальні стійки 23 - привод 24 - кінець рейки 25 - рейка 26 - пристрій 27 - шліфувальний пристрій 28 - пристрій 29 - ролик 30 - транспортний пристрій 31 - пара 32 - рейкові обценьки 33 - привод 34 - динамометричний пристрій 35 - пристрій для вимірювання температури 36 - дріт 37 - запам'ятовувальне середовище 38 - керівно-обчислювальний блок 39 - рейковий зазор 40 - шляховимірювальний пристрій 41 - шляховимірювальний пристрій 42 - пошкоджений відрізок рейки 43 - місце монтажу 44 - робочий напрямок 45 - дротяна щітка 9 Комп’ютерна верстка Л. Купенко 87824 Підписне 10 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and machine for removal of damaged sections of rails

Автори англійськоюToirer Joseph, Dr. Lichtberger Bernhard

Назва патенту російськоюСпособ удаления поврежденных отрезков рельсов и машина для этого

Автори російськоюТойрер Йозеф, Др. Лихтбергер Бернард

МПК / Мітки

МПК: E01B 29/00, B23K 9/00, E01B 31/00

Мітки: спосіб, пошкоджених, рейок, відрізків, цього, видалення, імашина

Код посилання

<a href="https://ua.patents.su/5-87824-sposib-vidalennya-poshkodzhenikh-vidrizkiv-rejjok-i-imashina-dlya-cogo.html" target="_blank" rel="follow" title="База патентів України">Спосіб видалення пошкоджених відрізків рейок і імашина для цього</a>

Попередній патент: Хомут утримання

Наступний патент: Тонкоплівковий випарник

Випадковий патент: Спосіб реверсивної прокатки зливків із сталей і сплавів з обмеженою пластичністю