Спосіб виготовлення гарячедеформованих труб з титанових сплавів

Номер патенту: 88617

Опубліковано: 25.03.2014

Автори: Пройдак Юрій Сергійович, Горгуль Сергій Іванович, Безпалова Наталія Олександрівна, Медведєв Михайло Іванович

Формула / Реферат

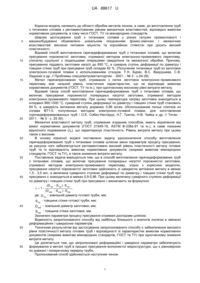

Спосіб виготовлення гарячедеформованих труб з титанових сплавів, що включає пресування попередньо нагрітої порожнистої заготовки, отриманої методом електронно-променевого переплаву, який відрізняється тим, що пресування нагрітої порожнистої заготовки здійснюють зі швидкістю витікання металу при пресуванні в межах 1,5-3,5 м/с і сумарним ступенем деформації по діаметру і товщині стінки труб в межах 0,9-0,96, при цьому сумарний ступінь деформації по діаметру і товщині стінки труб визначають за формулою:

![]()

де: ![]() - зовнішній діаметр готової труби, мм;

- зовнішній діаметр готової труби, мм;

![]() - товщина стінки готової труби, мм;

- товщина стінки готової труби, мм;

![]() - зовнішній діаметр заготовки, мм;

- зовнішній діаметр заготовки, мм;

![]() - товщина стінки заготовки, мм.

- товщина стінки заготовки, мм.

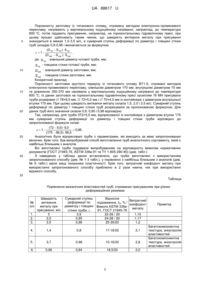

Текст

Реферат: Спосіб виготовлення гарячедеформованих труб з титанових сплавів включає пресування попередньо нагрітої порожнистої заготовки, отриманої методом електронно-променевого переплаву. Пресування нагрітої порожнистої заготовки здійснюють зі швидкістю витікання металу при пресуванні в межах 1,5-3,5 м/с і сумарним ступенем деформації по діаметру і товщині стінки груб в межах 0,9-0,96. UA 88617 U (54) СПОСІБ ВИГОТОВЛЕННЯ ГАРЯЧЕДЕФОРМОВАНИХ ТРУБ З ТИТАНОВИХ СПЛАВІВ UA 88617 U UA 88617 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області обробки металів тиском, а саме, до виготовлення труб з титанових сплавів з регламентованим рівнем механічних властивостей, відповідно вимогам нормативних документів, в тому числі ГОСТ, ТУ та міжнародних стандартів. Широке застосування труб з титанових сплавів у різних галузях промисловості і машинобудуванні обумовлено унікальним поєднанням фізико-хімічних і механічних властивостей: високою питомою міцністю та корозійною стійкістю при досить високій пластичності. Відомий спосіб виготовлення гарячедеформованих труб з титанових сплавів, що включає пресування порожнистої заготовки, отриманої методом електронно-променевого переплаву, спочатку суцільної з подальшими операціями свердління та механічної обробки. Причому, пресуванню піддають заготовки нагріті до 850 °C, а сумарна ступінь деформації по діаметру і товщині стінки труб при пресуванні труб складає 82 %. (Получение титановых труб из заготовок электронно-лучевой плавки с использованием отходов. Т.Н. Буряк, B.C. Вахрушева, С.В. Ладохин и др. // Проблемы спецэлектрометаллургии. - 2001. - № 3 - c.24-29). Метал гарячепресованих труб, отриманих з литих заготовок електронно-променевого переплаву має низький рівень пластичних характеристик, що не відповідає вимогам нормативних документів (ГОСТ, ТУ та ін.), при одночасному високому рівні витрати металу. Відомий також спосіб виготовлення гарячедеформованих труб з титанових сплавів, що включає пресування порожнистої попередньо нагрітої заготовки, отриманої методом електронно-променевого переплаву. При цьому температура нагріву заготовки знаходиться в інтервалі 960-1000 °C, сумарний ступінь деформації по діаметру і товщині стінки труб становить 84 %, а швидкість витікання металу дорівнює 0,96 м/сек. (Использование полых слитков из сплава ВТ1-0, полученных методом электронно-лучевой плавки, для изготовления горячедеформированных труб / О.Е. Собко-Нестерук, Н.Г. Третяк, Н.В. Чайка и др. // Титан. 2011. - № 3 - с. 25-30). Механічні властивості металу труб, отриманих згаданим способом, мають відхилення від вимог нормативних документів (ГОСТ 21945-76, ASTM В-338а-91 та ін.), а саме показник відносного подовження (5), що характеризує пластичність. Рівень витрати металу при цьому також є високим. В основу корисної моделі поставлено задачу удосконалення способу виготовлення гарячедеформованих труб з титанових сплавів шляхом зміни параметрів процесу пресування, за рахунок чого забезпечується регламентовано високий рівень пластичності металу готових труб та їх відповідність вимогам нормативних документів (зокрема вимогам міжнародних стандартів, ГОСТ та ТУ), а також зниження витрати металу. Поставлена задача вирішується тим, що в способі виготовлення гарячедеформованих труб з титанових сплавів, що включає пресування попередньо нагрітої порожнистої заготовки, отриманої методом електронно-променевого переплаву, згідно з корисною моделлю, пресування нагрітої порожнистої заготовки здійснюють зі швидкістю витікання металу в межах 1,5…3,5 м/с, а величина сумарного ступеню деформації по діаметру і товщині стінки труб при пресуванні є знаходиться в межах 0,9-0,96. При цьому величину сумарного ступеню деформації по діаметру і товщині стінки труб при пресуванні визначають за формулою: (D тр S тр ) S тр 1 , (D заг S заг ) S заг де: D тр - зовнішній діаметр готової труби, мм; S тр - товщина стінки готової труби, мм; D заг - зовнішній діаметр заготовки, мм; S заг - товщина стінки заготовки, мм. Зазначені параметри процесу пресування отримані дослідним шляхом. Відмінність запропонованого способу від найбільш близького з аналогів полягає в зміненні деформаційних і швидкісних параметрів. Технічним результатом від застосування запропонованого способу є забезпечення високого рівня пластичності металу готових труб і відповідності їх характеристик вимогам нормативних документів (зокрема вимогам міжнародних стандартів, ГОСТ та ТУ) при одночасному зниженні витрати металу. Це досягається тим, що запропоновані деформаційні і швидкісні параметри забезпечують формування в металі труб в процесі пресування волокнистої мікроструктури, що є рівномірною по довжині і поперечному перерізу труби. Пропонований спосіб здійснюється наступним чином. 1 UA 88617 U 5 Порожнисту заготовку із титанового сплаву, отриману методом електронно-променевого переплаву, нагрівають у вертикальному індукційному нагріванні, наприклад, до температури 800 °C, потім піддають пресуванню, наприклад, на горизонтальному гідравлічному пресі, при цьому процес здійснюють таким чином, що швидкість витікання металу при пресуванні знаходиться в межах 1,5-3,5 м/с, а сумарний ступінь деформації по діаметру і товщині стінки труб складає 0,9-0,96 і визначається за формулою: (D тр S тр ) S тр 1 , (D заг S заг ) S заг де: D тр - зовнішній діаметр готової труби, мм; S тр - товщина стінки готової труби, мм; D заг - зовнішній діаметр заготовки, мм; 10 15 20 25 30 S заг - товщина стінки заготовки, мм. Конкретний приклад Порожнисті заготовки круглого перерізу із титанового сплаву ВТ1-0, отримані методом електронно-променевого переплаву, зовнішнім діаметром 170 мм, внутрішнім діаметром 70 мм та довжиною 350-370 мм нагрівали у вертикальному індукційному нагріванні до температури 800 °C. Із даних заготовок на горизонтальному гідравлічному пресі зусиллям 16 МН пресували труби розмірами 78×8,0 мм, 72×5,0 мм і 70×4,0 мм із контейнера з діаметром внутрішньої втулки 175 мм. При цьому швидкість витікання металу склала 1,5, 2,0 і 3,5 м/с. Сумарний ступінь деформації по діаметру і товщині стінки труб розрахували за пропонованою формулою. Для даних труб його значення склали 0,9; 0,95 і 0,96 відповідно. Так, наприклад, для труби 072×5,0 мм, відпресованої із контейнера з діаметром втулки 175 мм сумарний ступінь деформації по діаметру і товщині стінки труби відповідно до запропонованої формули склав: (72 5,0) 5,0 1 0,95. (175 56,5) 56,5 Аналогічно були відпресовані труби з параметрами, які виходять за межі запропонованих величин. Крім того, був випробуваний спосіб виготовлення труб аналогічного сортаменту, який є найбільш близьким з аналогів. Всі виготовлені труби піддавали випробуванням на відповідність вимогам нормативних документів (ГОСТ 21945-76, ASTM 338а-91 та ТУ 1-805-290-90) (див. табл.) З наведених у таблиці даних встановлено, що труби виготовлені з використанням запропонованого способу (див. № 1-3 табл.), у порівнянні з найбільш близьким з аналогів (див. № 6 табл.) мали вищі показники пластичності. Крім того, витратний коефіцієнт металу при використанні запропонованого способу приблизно в 2 рази нижче, ніж при використанні відомого способу. 35 Таблиця Порівняння механічних властивостей труб, отриманих пресуванням при різних деформаційних режимах Сумарний ступінь Відносне Витратний деформації по подовження, 5, % / коефіцієнт діаметру і товщині Вимоги ASTM 338aметалу 91, ГОСТ 21945-76 стінки труби, 0,9 22-26 / 20 1,15 0,95 24-28 / 20 1,17 0,96 25-30/20 1,2 1. 2. 3. Швидкість витікання металу при пресуванні, м/с 5 2,0 3,5 4. 1,4 0,8 17-18/20 2,1 5. 3,7 0,98 15-16/20 2,8 6. 0,96 0,84 18,5/20 2,0 № п/п 2 Примітка Багатокомпонентна текстура, анізотропія властивостей Багатокомпонентна текстура, анізотропія властивостей UA 88617 U 5 При виході за межі параметрів, запропонованих у способі (див. № 4,5 табл.), спостерігається зниження рівня пластичності металу (порушення вимог нормативних документів), а також анізотропія властивостей, що пов'язана із збереженням наклепу і наявністю текстури, що формується в -фазі титану при пресуванні. Таким чином, використання запропонованого способу дозволяє отримати гарячедеформовані труби з титанових сплавів з регламентованим рівнем механічних властивостей і пластичності при одночасному зниженні витратного коефіцієнту металу. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 Спосіб виготовлення гарячедеформованих труб з титанових сплавів, що включає пресування попередньо нагрітої порожнистої заготовки, отриманої методом електронно-променевого переплаву, який відрізняється тим, що пресування нагрітої порожнистої заготовки здійснюють зі швидкістю витікання металу при пресуванні в межах 1,5-3,5 м/с і сумарним ступенем деформації по діаметру і товщині стінки труб в межах 0,9-0,96, при цьому сумарний ступінь деформації по діаметру і товщині стінки труб визначають за формулою: (Dmp Smp ) Smp 1 , (Dзаг S заг ) S заг де: D mp - зовнішній діаметр готової труби, мм; S mp - товщина стінки готової труби, мм; 20 D заг - зовнішній діаметр заготовки, мм; S заг - товщина стінки заготовки, мм. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюProidak Yurii Serhiiovych, Medvediev Mykhailo Ivanovych

Автори російськоюПройдак Юрий Сергеевич, Медведев Михаил Иванович

МПК / Мітки

МПК: B21C 23/00, B21C 37/00

Мітки: гарячедеформованих, сплавів, виготовлення, труб, титанових, спосіб

Код посилання

<a href="https://ua.patents.su/5-88617-sposib-vigotovlennya-garyachedeformovanikh-trub-z-titanovikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення гарячедеформованих труб з титанових сплавів</a>

Попередній патент: Магнітний відстійник

Наступний патент: Спосіб передавання інформації із кодуванням детермінованим хаосом за допомогою протоколу іеее.802.15.4

Випадковий патент: Упаковка кондитерського виробу