Спосіб прокатки сортових профілів конструкційних марок сталі

Номер патенту: 89558

Опубліковано: 25.04.2014

Автори: Смирнов Євген Миколайович, Ємченко Андрій Валентинович, Рудь Антон Вікторович, Шум Валентин Борисович, Кривицький Дмитро Володимирович, Борискін Валентин Валентинович, Суміна Вера Василівна, Цуканов Владислав Іванович

Формула / Реферат

Спосіб прокатки сортових профілів конструкційних марок сталі, що включає деформування безперервнолитої заготовки одночасно у парних калібрах, послідовно розташованих по ходу прокатки в чорновій і чистовій групах клітей, який відрізняється тим, що починаючи з мінімальної і далі в наступних за мінімальною парах чистової групи клітей деформування ведуть з накопиченням деформації за залежністю:

Λ=-0,9945+1,1628•і+1,1933•а-0,1697• і2-0,2563•а2-0,3858•і•а,

де і - порядковий номер пари суміжних калібрів проти ходу прокатки (і=1 - остання пара суміжних калібрів з чистовим,

а - величина відношення площі поперечного перерізу прокатуваного профілю до площі поперечного перерізу профілю мінімального діаметра з ряду.

Текст

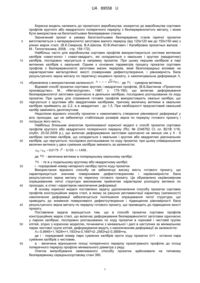

Реферат: Спосіб прокатки сортових профілів конструкційних марок сталі включає деформування безперервнолитої заготовки одночасно у парних калібрах, послідовно розташованих по ходу прокатки в чорновій і чистовій групах клітей. Починаючи з мінімальної і далі в наступних за мінімальною парах чистової групи клітей деформування ведуть з накопиченням деформації за визначеною залежністю. UA 89558 U (12) UA 89558 U UA 89558 U 5 10 15 20 25 30 Корисна модель належить до прокатного виробництва, конкретно до виробництва сортових профілів круглого або квадратного поперечного перерізу з безперервнолитого металу, і може бути використана на багатоклітьових безперервних станах. Зазначений прокат в умовах багатоклітьових безперервних станів гарячої прокатки виготовляється з неперервнолитої заготовки малого перерізу (від 120x120 мм до 150x150 мм) з різних марок сталі. (В.К.Смирнов, В.А.Шилов, Ю.В.Инатович / Калибровка прокатных валков. Μ.: Теплотехника, 2008. - стр. 159-172). Найбільш часто для виробництва сортових профілів використовуються системи витяжних калібрів «овал-коло» і «овал-квадрат», які складаються з овальних і круглих (квадратних) калібрів, послідовно чергуються в напрямку прокатки. При цьому першим калібром в парі витяжних калібрів є овальний. Одним з основних параметрів процесу прокатки сортових профілів з безперервнолитої заготовки малих перерізів, який безпосередньо впливає на характеристики металургійної якості (поверхневе дефектоутворення, і рівномірність бала результуючого зерна металу по перетину) кінцевого прокату, є накопичувальна деформація Λ, обумовлена з використанням залежності: 3n , де - сумарна витяжка. Відомий спосіб прокатки сортових круглих і квадратних профілів, (В.Б.Бахтинов «Прокатное производство», М., «Металлургия», 1987, с. 175-180), що включає деформування безперервнолитої заготовки одночасно в декількох калібрах, послідовно розташованих по ходу прокатки. При цьому для отримання готових профілів використовують овальні калібри, що чергуються з круглими або квадратними калібрами, причому величину витяжки в овальних калібрах приймають до 2,2, а в квадратних - до 1,5. При необхідності предчистовий овальний калібр заміняють десятикутним. Недоліком відомого способу прокатки є неможливість створення рівномірної деформації у всіх проходах, що не забезпечує стабілізацію розмірів зерна по перерізу готового прокату і погіршує його якість. Найбільш близьким аналогом пропонованої корисної моделі є спосіб прокатки сортових профілів круглого або квадратного поперечного перерізу (RU, № 2346762 СІ, кл. В21В 1/16, опубл. 20.02.2009 p.), що включає деформування заготовки одночасно не менше ніж у 4 - 6 калібрах системи калібрів, що складається з овальних і круглих або квадратних діагональних калібрів, що чергуються, послідовно розташованих по ходу прокатки, при цьому співвідношення величин витяжок у двох суміжних калібрах змінюють за залежністю: O / 0,0175 i2 0,153 i 1 458 , , 35 40 45 50 55 де O - величина витяжки в попередньому овальному калібрі; - те ж у подальшому круглому або квадратному калібрі; і - порядковий номер непарного калібру проти ходу прокатки. Використання відомого способу не забезпечує високу якість готового прокату, що характеризується значним поверхневим дефектотворенням і нерівномірністю бала результуючого зерна металу по перегину готового прокату. Це обумовлено нерівномірним опрацюванням литої структури викликаним прийнятим характером розподілу витяжок по проходах, а отже і характером накопичення деформації. В основу корисної моделі поставлено задачу удосконалення способу прокатки сортових профілів конструкційних марок сталі, в якому за рахунок регламентації характеру (залежності) накопичення деформації забезпечується поліпшення опрацювання литої структури, що приводить до зниження поверхневого дефектоутворення і підвищенню рівномірності бала результуючого зерна металу по перерізу готового прокату, що призводить до підвищення якості прокату. Поставлена задача вирішується тим, що в способі прокатки сортових профілів конструкційних марок сталі, що включає деформування безперервнолитої заготовки одночасно у парних калібрах, послідовно розташованих по ходу прокатки в чорновій і чистовій групах клітей, згідно з корисною моделлю, починаючи з мінімальної і далі в наступних за мінімальною парах чистової групи клітей, деформування ведуть з накопиченням деформації за залежністю: Λ=-0,9945+1,1628•і+1,1933•а-0,1697•і2-,2563•а2-0,3858•і•а, де і - порядковий номер пари суміжних калібрів проти ходу прокатки (і=1 - остання пара суміжних калібрів з чистовим, а - величина відношення площі поперечного перерізу прокатуваного профілю до площі поперечного перерізу профілю мінімального діаметра з ряду. Опитне випробування заявлюваного способу прокатки здійснювали на типовому безперервному середньосортовому стані 390. 1 UA 89558 U 5 10 15 20 25 30 35 Для цього під час прокатки круглих сортових профілів близького діаметра (12, 13 та 14 мм), відповідно до вимог ГОСТ 2590-2006 з безперервнолитої сортової заготовки малого перерізу 125125 мм, яка була відлита з конструкційної марки сталі машинобудівного сортаменту (сталь 45), варіювали накопиченням деформації в парах суміжних калібрів, починаючи з входу заготовки в стан. Результати випробування оцінювали шляхом зіставлення кількості поверхневих дефектів на поверхні початкової заготовки та на готовому профілі з неї. Для цього, перед прокаткою опитної партії металу (близько 160 т) всі заготовки були пронумеровані та з чотирьох боків візуально обстежені на наявність поверхневих дефектів. Результати обстеження заносили до протоколу. Для опробування різних режимів деформування з накопиченням деформації усі обстежені заготовки розділили на 4-ри партії. Кожну партію деформували за власним режимом. Були випробувані наступні режими деформування з накопиченням деформації: - діючий на стані; - відповідно до технології прокатки круглих профілів, яка була вибрана як найближчий аналог; - режим (накопичення деформації, яке зменшується), який зменшується від першої пари суміжних клітей до останньої; - комбінований режим, відповідно до нового способу прокатки. Порівняльні результати виробництва суміжних круглих профілів діаметром 12, 13 та 14 мм наведені в таблиці 1. У подальшому заготовки кожної партії у чіткій послідовності саджали в піч та після нагрівання прокатували. З прокату, який отримували з кожної заготовки, формували окрему пачку. Кожний готовий профіль візуально обстежували на наявність поверхневих дефектів. Крім того, з кожної пачки готового прокату відбирали пробу для дослідження рівномірності балу результуючого зерна в перерізі готового профілю. Режими прокатки суміжних круглих профілів діаметром 12,13 и 14 мм, відповідно до запропонованого способу наведено у таблиці 2. Аналіз отриманих результатів (табл.1) щодо наявності на готовому прокаті поверхневих дефектів показав високі результати, а саме обсяг додаткового зачищення поверхні склав майже 4,7 % проти 20,1 % у найближчому аналогу. Експериментальні прокатки також засвідчили, що відхилення від запропонованого режиму накопичення деформації, суттєвим чином погіршує отримані результати щодо зменшення обсягів додаткового зачищення поверхні готового прокату. Також, було виконане дослідження щодо рівномірності бала результуючого зерна в різних частинах поперечного перерізу розкатів. Як критерій було вибрано відношення розмірів зерна в двох областях, які розташовані на осях симетрії та примикають до поверхні розкату. Вибір такого критерію є оправданим, оскільки враховується можливий характер прикладання найбільшої деформації в горизонтальних та вертикальних клітях. Таблиця 1 Режими накопичення деформації Діючий на стані Відповідно до найближчого аналога Зменшувальний режим Комбінований (відповідно до нового способу) Зменшення обсягу додаткового зачищення поверхні прокату, % 0,0 Середній розмір аустенітного зерна, мкм Вісь Х-Х (горизонтальна) Вісь Y-Y (вертикальна) АВВ/АГВ Радіаль-ний напрям Тангенціальний напрям 38,4 1,25 1,30 27,4 34,8 1,15 1,26 28,0 29,1 36,7 1,23 1,31 23,7 25,8 28,0 1,13 1,16 Радіаль-ний напрям Тангенціальний напрям 24,6 29,5 30,8 17,8 22,4 20,1 31,6 27,6 15,7 21,76 18,73 23,7 23,5 27,3 25,4 22,4 40 2 Радіаль-ний Тангенціаль-ний напрям напрям UA 89558 U Таблиця 2 Круглий профіль 12 мм (базовий); a1=1,0 Суміжні круглі профілі Розміри калібру, мм НакопиРозміри розкату, мм Площа Сумарна чення Ступінь попереч 14 Коефі- № пари витяжка дефорнакопи№ Код ного 13 мм мм цієнт суміжних у парі мації від ченя клеті калібру ши- глиши- квадрат перерізу а =1,180 а3= витяжки калібрів калібрів, початку деформації 2 зазор висота рина бина рина (круг) розкату, 1,359 μΣ пари прокатки в парі, Λ мм2 ΛΣ 126 126 126 15598 1 ВХ-002 155 30 16 76 148 10613 1,47 І 1,963 1,168 1,168 1,174 1,179 2 ВО-002 102 37,5 23 98 96,2 7941 1,336 3 OV-001 140 21,3 14,5 57 112,4 5373 1,478 II 1,955 2,329 1,161 1,166 1,170 4 RD-002 75 30 12 72 71 72 4067 1,323 5 OV-002 115 16 7 39 85,5 2808 1,446 III 1,909 3,449 1,120 1,119 1,119 6 RD-003 55 20 12 52 51,5 52 2128 1,32 7 OV-004 67 10 9,3 29,3 64,2 1485 1,433 IV 1,802 4,469 1,020 1,088 1,015 8 RD-004 41 16,5 6 39 38,1 39 1180 1,258 9 OV-005 53 8,5 4,5 21,5 49,6 827,8 1,426 V 1,791 5,479 1,010 0,959 0,908 10 RD-005 31,5 12,5 4 29 28,6 29 659,1 1,256 11 OV-006 41,3 6,5 3 16 37,3 468,4 1,407 VI 1,684 6,381 0,902 0,747 0,676 12 RD-006 24 9 5 23 20,9 391,3 1,197 13 OV-007 33,5 4,5 4,4 13,4 28 312,9 1,25 VII 1,516 7,102 0,721 0,653 0,567 14 RD-007 19,4 7,05 4 18,1 18 18,1 257,9 1,213 15 OV-008 26,5 4 2,1 10,1 23,9 190,7 1,352 VIII 1,649 7,968 0,866 0,797 0,700 16 RD-008 14,4 6,05 2 14,1 14,1 14,1 156,3 1,22 17 OV-009 19 2,75 3,8 9,3 17,2 132,3 1,182 IX 1,356 8,496 0,527 0,590 0,650 18 RD-009 12,3 5,05 2 12,1 12,1 12,1 115,2 1,149 5 10 15 Обробка даних металографічного аналізу темплетів, які були відібрані від різних партій готового прокату засвідчила, що у разі реалізації пропонованого способу відношення розміру зерна на вертикальній осі АВВ до розміру зерна на горизонтальній осі А ГВ. майже на 1525 % нижче, ніж покажчик АВВ/ АГВ при реалізації інших схем накопичення деформації. Наявність більш високого рівня різнозеренності в металі, безумовно, негативно вплине на якість кінцевих металевих виробів, оскільки саме розмір зерна забезпечує однакові властивості металу у різних точках поперечного перерізу. Техніко-економічні дослідження засвідчили, що використання даної корисної моделі в умовах типового середньосортового стана дозволить зменшити обсяг додаткового зачищення поверхні круглого прокату з конструкційних марок сталі близько 2025 % з одночасним збільшенням прибутку від реалізації прокату з більш якісними споживчими властивостями. Крім того, підвищення стабільності бала зерна метала в різних областях перерізу зменшить загальні витрати при його подальшій переробці, особливо після термічної обробки. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 Спосіб прокатки сортових профілів конструкційних марок сталі, що включає деформування безперервнолитої заготовки одночасно у парних калібрах, послідовно розташованих по ходу прокатки в чорновій і чистовій групах клітей, який відрізняється тим, що починаючи з мінімальної і далі в наступних за мінімальною парах чистової групи клітей деформування ведуть з накопиченням деформації за залежністю: Λ=-0,9945+1,1628•і+1,1933•а-0,1697• і2-0,2563•а2-0,3858•і•а, де і - порядковий номер пари суміжних калібрів проти ходу прокатки (і=1 - остання пара суміжних калібрів з чистовим, а - величина відношення площі поперечного перерізу прокатуваного профілю до площі поперечного перерізу профілю мінімального діаметра з ряду. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюYemchenko Andrii Valentynovych, Smyrnov Yevhen Mykolaiovych, Shum Valentyn Borysovych, Tsukanov Vladyslav Ivanovych, Rud Anton Viktorovych

Автори російськоюЕмченко Андрей Валентинович, Смирнов Евгений Николаевич, Шум Валентин Борисович, Цуканов Владислав Иванович, Рудь Антон Викторович

МПК / Мітки

МПК: B21B 1/16

Мітки: прокатки, марок, конструкційних, сталі, сортових, спосіб, профілів

Код посилання

<a href="https://ua.patents.su/5-89558-sposib-prokatki-sortovikh-profiliv-konstrukcijjnikh-marok-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки сортових профілів конструкційних марок сталі</a>

Попередній патент: Спосіб виймання викидонебезпечного вугільного пласта

Наступний патент: Спосіб очищення промислових і стічних вод від сполук хрому

Випадковий патент: Трубчастий радіаційний рекуператор