Спосіб електродугового зварювання

Номер патенту: 91938

Опубліковано: 10.09.2010

Автори: Кір'яков Віктор Михайлович, Клапатюк Андрій Васильович, Гайворонський Олександр Анатольович, Позняков Валерій Дмитрович, Прощенко Вадим Анатольович, Тараненко Сергій Дмитрович

Формула / Реферат

Спосіб електродугового зварювання високовуглецевих сталей, при якому виконують Х-подібну несиметричну по глибині розробку з зазором та притупленням у корені, виконують її заварювання з регульованим термічним циклом низьковуглецевим металом, який відрізняється тим, що зазор вибирають рівним 0,8...1,4 за величину усадки металу шва по закінченні заварювання, крайки у корні розробок виконують зі скругленням радіусом, рівним 0,2...0,4 їх ширини у зовнішній частині, а заварювання ведуть з послідовною зміною глибини заповнення розробок, спочатку заварюють більшу розробку на величину 0,4...0,6 її глибини, а потім меншу і більшу послідовно на всю глибину.

Текст

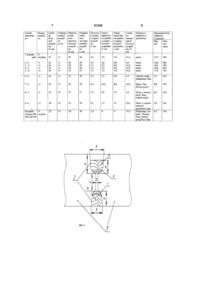

Спосіб електродугового зварювання високовуглецевих сталей, при якому виконують Х-подібну несиметричну по глибині розробку з зазором та притупленням у корені, виконують її заварювання з регульованим термічним циклом низьковуглецевим металом, який відрізняється тим, що зазор вибирають рівним 0,8...1,4 за величину усадки металу шва по закінченні заварювання, крайки у корні розробок виконують зі скругленням радіусом, рівним 0,2...0,4 їх ширини у зовнішній частині, а заварювання ведуть з послідовною зміною глибини заповнення розробок, спочатку заварюють більшу розробку на величину 0,4...0,6 її глибини, а потім меншу і більшу послідовно на всю глибину. Винахід відноситься до електродугового зварювання переважно високовуглецевих сталей, що гартуються, з вмістом вуглецю 0,55...0,90%. У залізничному господарстві широко застосовуються сталі з вмістом вуглецю більш 0,55%. Вони використовуються, наприклад, при виготовленні залізничних рейок, вагонних коліс, бандажів локомотивних і трамвайних коліс. Такі сталі відносяться до таких, що важко зварюваються. Досвід зварювання виробів з високовуглецевих сталей, особливо з вмістом вуглецю 0,7...0,9%, показує, що основною трудністю при їх зварюванні є одержання необхідної стійкості з'єднань проти утворення гарячих тріщин у металі шва і холодних в околошовній зоні. При цьому в ряді випадків у металі шва мають місце також пори, поява яких обумовлена підвищенням вмісту вуглецю в металі шва при розбавленні його основним металом у процесі зварювання. Досвід зварювання також показує, що наявність кожного з зазначених дефектів призводить до значного зниження працездатності зварних конструкцій. Є відомим спосіб зварювання різнорідних сталей, переважно високоміцних легованих з вмістом вуглецю до 0,40%, при якому на попередньо тер мооброблені заготовки наплавляють шар з низьколегованої сталі, роблять наступну термообробку на задану міцність, механічно обробляють крайки з урахуванням утворення в ньому нової лінії сплавлення при наступному зварюванні, роблять зварювання і виконують відпуск зварного з'єднання (патент RU №2022738, кл. В23 К 9/16, 15.11.95р.). Однак при зварюванні вуглецевих сталей, особливо з вмістом вуглецю більш 0,70%, він не забезпечує необхідну якість зварювання в частині утворення пір і тріщин відколів при облицюванні і заварці оброблення низьколегованими дротами. Як показали наші дослідження, при наплавленні, крайок високоміцних сталей низьколегованим дротом марки Св-08ГСМТ діаметром 2,0мм у середовищі СО2 на технологічних режимах у плакованому шарі мали місце пори, а в ряді випадків в околошовній зоні - холодні тріщини типу відколів. Наступна термічна обробка (відпуск) не завжди усуває утворення холодних тріщин. Крім того, даний спосіб порівняно трудомісткий через необхідність проведення додаткової механічної обробки крайок і операцій по термообробленню. З цих причин даний спосіб недоцільний для зварювання високовуглецевих сталей. (19) UA (11) 91938 (13) C2 (21) a200903349 (22) 07.04.2009 (24) 10.09.2010 (46) 10.09.2010, Бюл.№ 17, 2010 р. (72) ТАРАНЕНКО СЕРГІЙ ДМИТРОВИЧ, ПРОЩЕНКО ВАДИМ АНАТОЛЬОВИЧ, КІР'ЯКОВ ВІКТОР МИХАЙЛОВИЧ, КЛАПАТЮК АНДРІЙ ВАСИЛЬОВИЧ, ПОЗНЯКОВ ВАЛЕРІЙ ДМИТРОВИЧ, ГАЙВОРОНСЬКИЙ ОЛЕКСАНДР АНАТОЛЬОВИЧ (73) ВІДКРИТЕ АКЦІОНЕРНЕ ТОВАРИСТВО "ДНІПРОПЕТРОВСЬКИЙ СТРІЛОЧНИЙ ЗАВОД" (56) RU 2022738 C1; 15.11.1994 RU 2110378 C1; 10.05.1998 SU 967719; 23.10.1982 JP 56066383 A; 04.06.1981 JP 58184097 A; 27.10.1983 US 4582978; 15.04.1986 3 Є відомим також спосіб електродугового зварювання високовуглецевих сталей, у тому числі і з вмістом вуглецю 0,55...0,90%, при якому заварку розробки роблять з попереднім облицюванням крайок, а облицювання виконують шляхом безперервного накладення валиків, що сполучаються, у напрямку від верхньої частини крайки до кореневої з перекриттям кожним наступним валиком попереднього по ширині на 20-60%, але при цьому витримують частку основного металу в наплавленому в межах 0,50-30,0% (патент РФ №2110378, кл.В23 К 9/16, 26.02.1997г.). (Дод. 1) У ряді випадків даний спосіб дозволяє одержати порівняно задовільну якість зварних з'єднань. В той же час виробничий досвід застосування його при виготовленні рейкових закінчень стрілочних переводів показав, що при облицюванні крайок не завжди вдається одержати рівномірний зазор, що при зварюванні приводить до утворення непроварів (концентраторів) у корені шва. Наявність непроварів, як показав досвід, як правило істотно знижує працездатність зварних з'єднань в умовах циклічного навантаження. Одержати рівномірний зазор можливо за рахунок механічної обробки облицьованих крайок. Однак така операція значно збільшує трудомісткість і ускладнює технологію виготовлення виробів. Задачею технічного рішення, що заявляється, є підвищення стабільності якості зварювання і працездатності зварних з'єднань виробів з високовуглецевих сталей в умовах циклічного навантаження при вигині. Рішення цієї задачі досягається за рахунок виключення непроварів у корені шва, зниження залишкових напружень у зварному з'єднанні і поліпшенні властивостей металу околошовної зони. Усунення непроварів досягається за рахунок скруглення крайок у корені розробки в залежності від її ширини в зовнішній частині. Дослідженнями показано, що при зварюванні високовугдецевих сталей на технологічних режимах в розробку зі скругленням у корені по визначеному радіусу можна істотно знизити частку основного металу у шві за рахунок зменшення бічного розвару крайок. Показано також, що при скругленні крайок розробки у корені радіусом 0,2...0,4 ширини розробки в зовнішній частині досягається мінімальна частка основного металу в металі шва, яка не перевищує 15%. При цьому цілком виключаються непровари, пори і гарячі тріщини в металі кореневого шву. Зниження залишкових напружень у зварному з'єднанні досягається за рахунок вільної усадки металу шва і певній заварці розробки, що знижує деформацію деталей, що зварюються. Встановлено, що вільна усадка металу шва і пов'язане з цим зниження залишкових напружень набувають при величині зазору в корені розробки порівняної з загальною усадкою шва наприкінці зварювання. Встановлено також, що заварка X- подібної несиметричної розробки з чергуванням глибини заповнення розробок додатково призводить до зниження деформацій і зварювальних напружень у зварному з'єднанні. При цьому встановлено також, що кращі результати за цими показниками дося 91938 4 гаються при величині зазору рівному 0,8... 1,4 величини усадки металу шва наприкінці зварювання і заварці з послідовною зміною глибини заповнення розробок, спочатку заварюють велику розробку на величину 0,4...0,6 її глибини, а потім меншу і велику послідовно на всю глибину. Поліпшення властивостей металу околошовної зони забезпечується за рахунок зварювання з регульованим термічним циклом, одержаним шляхом попереднього підігріву виробу перед зварюванням до температури 250...300°С і уповільненого охолодження після зварювання. У цьому випадку відбувається рівномірне нагрівання і відпуск металу околошовної зони і уповільнюється його охолодження нижче крапки АС1. Усе це забезпечує утворення в околошовній зоні сприятливих структур і властивостей і, як наслідок, підвищується її стійкість утворенню холодних тріщин. Зварювання високовуглецевих сталей низьколегованими швами з попереднім підігрівом і уповільненим охолодженням сприятливе також і в частині зниження залишкових напружень на границі метал шву - основний метал і усунення утворення в околошовній зоні гартівних структур. Останнє обумовлено зниженням у ній вуглецю внаслідок дифузії його з основного металу в низьковуглецевий метал шву. Це додатково підвищує опірність металу околошовної зони утворенню холодних тріщин. Встановлено, що заварювання розробок за таким способом цілком і стабільно запобігає утворенню холодних тріщин у зоні сплавлення. При заварюванні X- подібної розробки по способу, що заявляється, із зазором меншим 0,8 величини усадки металу шва зростають залишкові напруження у зварному з'єднанні і знижується його опірність утворенню холодних тріщин в околошовній зоні. А при зазорі більшім 1,4 має місце протікання металу шву в зазор, а також збільшуються габарити шва. Останнє нераціонально в частині продуктивності зварювальних робіт і умов роботи конструкції з високовуглецевих сталей. При виконанні скруглення в корені розробки радіусом меншим 0,2 ширини її зовнішньої частини в металі шву збільшується частка основного металу, що знижує його стійкість проти утворення пір і гарячих тріщин. А при скругленні більшим 0,6 істотно змінюється форма розробки й ускладнюється її заварка. При заварюванні більшої частини X- подібної несиметричної розробки на величину менше 0,4 і більше 0,6 її глибини збільшується короблення деталей, що зварюються. А заварювання на величину в межах 0,4...0,6 и глибини з послідовним повним заповненням меншої і більшої розробок цілком або значно знижує короблення деталі. Схема розробки по даному способу приведена на кресленні. Нижче приводимо опис зварювання поздовжнього з'єднання по способу, що заявляється, хрестовини рейкового закінчення, залізничного стрілочного переводу з високовуглецевої стали з вмістом вуглецю 0,79%. Крайки (2) деталей, що з'єднуються (1), X- подібної несиметричної розробки виконуємо з розкриттям під кутом 15° і зі скругленням у кореневій частині радіусами (R і r), рівними 0,3 ширини роз 5 робок (В i в) у зовнішній частині після зборки. Зборку деталей виконуємо з зазором (δ), рівним 1,1 величини усадки металу шву по закінченню зварювання. Усадку металу шву для такого з'єднання визначаємо попередньо при зварюванні дослідного зразка. Безпосередньо перед зварюванням виконуємо нагрівання хрестовини газовими пальниками до температури 250° 20°С. Зварювання виконуємо низьковуглецевим дротом марки Св-08Г2С діаметром 1,2мм у суміші аргон + вуглекислий газ у співвідношенні 80% + 20% відповідно на технологічних режимах з мінімальним розплавлюванням основного металу, частка якого у шві не повинна перевищувати 15...20%. Для цього кореневі валики виконуємо на зниженому режимі: ІСВ = 140... 160 А, UД = 24...26В. Другі валики меншої і більшої розробок виконуємо на режимі: ІСВ= 180...200А, UД = 26...28В, а всі наступні на режимі: ІСВ = 220...240 А, UД = 28...30 В. В усіх випадках зварювання виконуємо зі швидкістю 10... 12м/ч. Спочатку заварюємо велику розробку на висоту (h), рівну 0,5 її глибини (Н), а потім послідовно меншу і велику заварюємо на всю глибину (h і Η). Заварювання робимо з дворазовим перевертанням виробу. Після зварювання хрестовину поміщаємо в термостат, що забезпечує уповільнене охолодження її під шаром азбесту на протязі 4-х годин. Як показали металографічні дослідження, при такому способі зварювання забезпечується необхідна якість зварних з'єднань. У металі шву стабільно відсутні пори, гарячі і холодні тріщини. В околошовній зоні практично у два рази зменшується ширина прошарку термічного впливу. У металі околошовної зони формується порівняно сприятлива структура зі зниженою твердістю, що сприяє підвищенню її стійкості утворенню холодних тріщин. Спосіб, що заявляється, пройшов порівняльні іспити в лабораторних і заводських умовах при зварюванні подовжніх швів рейкових закінчень залізничних хрестовин. Результати іспитів показали, що даний спосіб стабільно забезпечує високу якість зварних з'єднань і, у порівнянні з відомим, підвищує їхню працездатність в умовах циклічного навантаження. Приклади результатів зварювання за способом, що заявляється, і для порівняння результати зварювання аналогічного з'єднання по 91938 6 відомому способу, приведені в таблиці. У цій же таблиці приведені також результати по зварюванню таких з'єднань з відхиленнями від параметрів, що заявляються. Працездатність зварних з'єднань оцінювалася при статичному 3-х точковому вигині зварних стикових з'єднань на зразках з рейкової сталі. Швидкість вигину складала приблизно 1мм/хв. За критерій бралася критична деформація (вигин) hKP (у мм) стику, при якій ще не утворюється тріщина у зварному з'єднанні. При цих випробуваннях визначається статична міцність зварного з'єднання, яка корелює через пластичну деформацію з його працездатністю в умовах циклічного навантаження. Додатково працездатність зварних з'єднань перевірялась при випробуваннях стикових зварних зразків на циклічну довговічність. Випробування проводилися на установці УМП-1 при циклічному навантаженні вигином з частотою 14Гц. За критерій брали кількість циклів (навантажень - QKP), при яких ще не виникає тріщина. Наявність дефектів в розробках визначалась на темплетах, що вирізали зі зварних стиків. З кожного стику були вирізані 3-5 темплетів. Оцінка виконувалась по максимальної величині зашлаковок та непроварів. Як можна побачити з таблиці, стикове з'єднання, виконане за способом, що заявляється (№№15) не має дефектів у металі шву. У той же час, в з'єднаннях, виконаних з відхиленням від параметрів, що заявляються (№№6-9) та по відомому способу, мали місто непровари (або несплавлення) та зашлаковки, а в окремих випадках і пори. З таблиці також можна побачити, що заявляємий спосіб зварювання забезпечує і більш високу працездатність зварних з'єднань в умовах циклічних навантажень. По цьому показнику він практично у 5 разів перевершує відомий спосіб. Застосування способу електродугового зварювання при виготовленні, конструкцій з високовуглецевих сталей, наприклад, рейкових закінчень залізничних хрестовин стрілочних переводів, що заявляється, дозволить стабілізувати якість зварювання та підвищити їх працездатність при циклічних навантаженнях в умовах експлуатації, а також одержати за рахунок цього визначений службово - економічний ефект. 7 91938 8 9 Комп’ютерна верстка Л. Купенко 91938 Підписне 10 Тираж28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of electric arc welding

Автори англійськоюTaranenko Serhii Dmytrovych, Proschenko Vadym Anatoliovych, Kiriakov Viktor Mykhailovych, Klapatiuk Andrii Vasyliovych, Pozniakov Valerii Dmytrovych, Haivoronskyi Oleksandr Anatoliovych

Назва патенту російськоюСпособ электродуговой сварки

Автори російськоюТараненко Сергей Дмитриевич, Прощенко Вадим Анатольевич, Кирьяков Виктор Михайлович, Клапатюк Андрей Васильевич, Позняков Валерий Дмитриевич, Гайворонский Александр Анатольевич

МПК / Мітки

Мітки: спосіб, зварювання, електродугового

Код посилання

<a href="https://ua.patents.su/5-91938-sposib-elektrodugovogo-zvaryuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб електродугового зварювання</a>

Попередній патент: Спосіб багатоабонентної радіочастотної ідентифікації

Наступний патент: Спосіб ковзаючого точіння

Випадковий патент: Спосіб одержання поверхнево-активних речовин