Спосіб і пристрій для безперервного отримання металічного титану або його сплаву

Формула / Реферат

1. Спосіб безперервного виробництва металічного титану та металічних сплавів титану шляхом металотермічного відновлення тетрахлориду титану, що включає підтримування температури в зоні реакції реактора вище точки кипіння металу-відновника титану, подачу тетрахлориду титану та металу-відновника в реактор для здійснення реакції і отримання металічного титану або його металічного сплаву і побічного продукту - хлориду металу-відновника при одночасному підтриманні металічного титану або його металічного сплаву та побічного продукту у розплавленому вигляді, сепарацію металічного титану або його металічного сплаву та хлориду металу-відновника, збирання металічного титану або його металічного сплаву в нижній частині реактора та безперервне вилучення металічного титану або його металічного сплаву в нижній частини реактора, який відрізняється тим, що реакцію відновлення тетрахлориду титану металом-відновником і плавлення отриманого губчастого титану або його сплаву здійснюють одночасно у вакуумі в реакторі, виконаному у вигляді електродугової печі.

2. Спосіб за п. 1, який відрізняється тим, що сепарацію отриманого металічного титану або металічного сплаву титану та хлориду металу-відновника здійснюють шляхом відкачування хлориду металу-відновника із зони реакції електродугової печі в конденсатор.

3. Спосіб за п. 1 або 2, який відрізняється тим, що реакцію відновлення тетрахлориду титану металом-відновником здійснюють при температурі в зоні реакції вище точки кипіння металу-відновника металічного титану, але нижче точки плавлення титану.

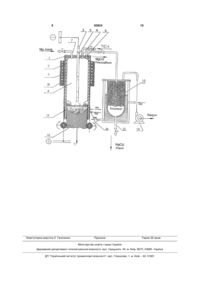

4. Пристрій для безперервного отримання металічного титану або металічного сплаву титану, який включає вакуумний насос (14), витратний електрод (6), виконаний з титану або сплаву титану, електродугову піч (1), причому електродугова піч (1) включає зону реакції (4), отвір (9) для створення вакууму в електродуговій печі (1) за допомогою вакуумного насоса (14), кристалізатор (11) для встановлення та герметизації затравки (12), утворення металічного титану або металічного сплаву титану в нижній частині електродугової печі (1) та витягування зливка металічного титану з електродугової печі (1), електротримач (5) для встановлення та опускання витратного електрода (6) в зону реакції (4), при цьому напруга підведена до витратного електрода (6) таким чином, що електрична дуга утворюється між витратним електродом (6) і розплавленим титаном на затравці (12) в нижній частині електродугової печі (1), який відрізняється тим, що електродугова піч (1) також включає отвір (7) в стінці для подачі рідкого металу-відновника в зону реакції (4) і отвір (8) в стінці для подачі тетрахлориду титану в зону реакції (4), при цьому згаданий отвір (9) призначений також для виведення киплячого хлориду металу-відновника з електродугової печі (1) за допомогою вакуумного насоса (14).

5. Пристрій за п. 4, який відрізняється тим, що електродугова піч (1) також містить нагрівальні елементи (10), призначені для нагрівання корпусу електродугової печі (1) на рівні зони реакції (4) до температури, яка вище точки кипіння металу-відновника металічного титану.

6. Пристрій за п. 4 або 5, який відрізняється тим, що стінки (2) електродугової печі (1) виконані з ніобію або танталу.

7. Пристрій за п. 6, який відрізняється тим, що стінки (2) електродугової печі (1) покриті кожухом (3), що запобігає поглинанню кисню та інших газів.

8. Пристрій за будь-яким з пунктів 4-7, який відрізняється тим, що витратний електрод (6) заповнено одним або кількома додатковими хімічними елементами наступного ряду: алюміній, кремній, ванадій, хром, марганець, залізо, кобальт, нікель, мідь, цирконій, ніобій, молібден, рутеній, паладій, срібло, гафній, тантал, вольфрам, свинець, вісмут, полоній.

9. Пристрій за будь-яким з пунктів 4-8, який відрізняється тим, що через отвір (9) до електродугової печі (1) під'єднано конденсатор (13) для збирання хлориду металу-відновника з електродугової печі (1), оснащений системою охолодження (16) і трубкою (15) для зливання охолодженого хлориду металу-відновника.

Текст

1. Спосіб безперервного виробництва металічного титану та металічних сплавів титану шляхом металотермічного відновлення тетрахлориду титану, що включає підтримування температури в зоні реакції реактора вище точки кипіння металувідновника титану, подачу тетрахлориду титану та металу-відновника в реактор для здійснення реакції і отримання металічного титану або його металічного сплаву і побічного продукту - хлориду металу-відновника при одночасному підтриманні металічного титану або його металічного сплаву та побічного продукту у розплавленому вигляді, сепарацію металічного титану або його металічного сплаву та хлориду металу-відновника, збирання металічного титану або його металічного сплаву в нижній частині реактора та безперервне вилучення металічного титану або його металічного сплаву в нижній частини реактора, який відрізняється тим, що реакцію відновлення тетрахлориду титану металом-відновником і плавлення отриманого губ 2 (19) 1 3 92824 4 температури, яка вище точки кипіння металуванадій, хром, марганець, залізо, кобальт, нікель, відновника металічного титану. мідь, цирконій, ніобій, молібден, рутеній, паладій, 6. Пристрій за п. 4 або 5, який відрізняється тим, срібло, гафній, тантал, вольфрам, свинець, вісмут, що стінки (2) електродугової печі (1) виконані з полоній. 9. Пристрій за будь-яким з пунктів 4-8, який відрініобію або танталу. 7. Пристрій за п. 6, який відрізняється тим, що зняється тим, що через отвір (9) до електродугостінки (2) електродугової печі (1) покриті кожухом вої печі (1) під'єднано конденсатор (13) для зби(3), що запобігає поглинанню кисню та інших газів. рання хлориду металу-відновника з 8. Пристрій за будь-яким з пунктів 4-7, який відріелектродугової печі (1), оснащений системою охозняється тим, що витратний електрод (6) заповлодження (16) і трубкою (15) для зливання охолонено одним або кількома додатковими хімічними дженого хлориду металу-відновника. елементами наступного ряду: алюміній, кремній, Винахід відноситься до кольорової металургії, зокрема до способів безперервного отримання металічного титану та металічних титанових сплавів металотермічним відновленням тетрахлориду титану, а також до пристроїв для отримання металічного титану або його сплавів. Відомі способи отримання металічного титану шляхом відновлення тетрахлориду титану магнієм або натрієм з наступним подрібненням і переплавленням губчастого титану, що утворився, у вакуумних дугових печах на зливки (варіації методу Кролла). При будь-якому варіанті технологічного здійснення металотермічного відновлення методом Кролла очищений тетрахлорид титану вводять у герметичний реактор, заповнений аргоном, в якому попередньо або одночасно з тетрахлоридом титану подають очищений метал-відновник. Верхня межа температури процесу обмежена стійкістю сталевої апаратури, а нижню межу температури визначають точкою плавлення хлоридів, які отримують в результаті відновлення. Після завершення процесу відновлення тетрахлориду титану металом-відновником і вакуумної сепарації продуктів реакції (зазвичай при магнієтермічному виробництві), здійснюють вилучення губки титану з реактора висвердлюванням або випресовуванням. Потім здійснюють подрібнення губки титану. Після цього її переплавляють на зливки (Титан. Свойства, сырьевая база, физико-химические основы и способы получения. М.: Металлургия, 1983. С. 339-342). Традиційно плавлення губки титану здійснюють у вакуумно-дугових печах або в атмосфері інертного газу. Однак плавлення у вакуумі має суттєву перевагу - при плавленні у вакуумі ванна металу кипить, тому процес видалення летких домішок (водню, вологи, металу-відновника, хлориду металу-відновника та інших) з металічного титану протікає набагато швидше, ніж при плавленні під тиском інертного газу. Отримують метал кращої якості. Одна з відомих технологічних схем виготовлення металічних зливків титану плавленням у вакуумно-дугових печах полягає у первинному плавленні на витратному електроді, який виготовляють пресуванням губки титану. Електрична дуга горить між ванною розплавленого металу та витратним електродом, розплавлений метал якого стікає у ванну. Вторинне плавлення здійснюють у виливниці з діаметром, більшим, ніж при первинному плавленні. Витратні електроди для вторинного плавлення виготовляють шляхом зва рювання кількох електродів, отриманих після первинного плавлення (Металлургия титана. М.: Металлургия, 1964. С. 182-184). Головним недоліком відомих способів є те, що процес отримання металічного титану здійснюють у декілька етапів, що призводить до великої тривалості процесу отримання металічного титану та невисокої продуктивності пристроїв для реалізації цих способів. Відомий також спосіб відновлення металів з їхніх хлоридів металом-відновником (патент US 3,847,596, 12.11.1974, „Process of obtaining metals from metal halides", МПК С22В5/00), який полягає у тому, що сполуку відновлюваного металу (наприклад, тетрахлорид титану у вигляді газу) і металвідновник (наприклад, рідкий магній) вводять у закритий, вакуумований, попередньо розігрітий реактор, в якому відбувається екзотермічна реакція. Реакція відновлення здійснюється при температурі вище точки плавлення відновлюваного металу і при тиску не нижче тиску газів хлориду металу-відновника, що випаровуються. Спочатку титан формується у твердому вигляді. В результаті реакції відновлення хлорид металу-відновника нагрівається під атмосферним тиском до температури випаровування і формується у газоподібному стані доти, доки тиск газів (тиск розплавленого хлориду металу-відновника, тиск розплавленого титану і тиск інертного газу, що його вводять в реактор) не досягнув тиску, що відповідає температурі заміщення в реакції. З цього моменту хлорид металу-відновника з'являється тільки у рідкому вигляді. Наступне заміщення відбувається при тиску розплаву, що утворився, і при температурі вище точки плавлення титану. Під час цього титан, що сформувався, плавиться і в реакторі формується рідкий титан. Рідкий хлорид металувідновника утворює прошарок і плаває на поверхні рідкого титану. Рідкий титан виводять з реактора безперервно у вигляді потоку в аргоновій атмосфері або у вакуумі через охолоджуваний мідний тигель. Недоліком даного способу є велике насичення отримуваного металічного титану залишковим хлором, металічним магнієм, хлоридом магнію, а також воднем та іншими газами, отриманими з домішок тетрахлориду титану та металувідновника. Крім того, промислове застосування даного способу ускладнене важкістю підбору ма 5 92824 6 теріалу для реактора, який витримував би темпеТехнічного результату досягають за допоморатуру вище точки плавлення титану. гою запропонованого способу безперервного виВідомий також спосіб безперервного виробниробництва металічного титану або металічного цтва металічного титану і пристрій для його реалітитанового сплаву, що включає здійснення реакції зації (патент ЕР 0299791, 21.10.1992, „Method for відновлення тетрахлориду титану металомproducing metallic titanium and apparatus therefor", відновником у вакуумі та одночасне плавлення МПК5 С22В34/12), за кількістю спільних ознак приотриманого губчастого титану в електродуговій йнятий за найближчий аналог-прототип і який пепечі постійного струму (реакторі), оснащеної виредбачає відновлення тетрахлориду титану метатратним електродом, виготовленим з титану або лом-відновником. Цей спосіб характеризується титанового сплаву і при необхідності заповненим наступними ознаками: підтримуванням в зоні реадодатковими хімічними елементами для отриманкції реактора температури і тиску, що перевищує ня титанових сплавів, при цьому сепарація металіточку плавлення титану і перевищує тиск газопочного титану і хлориду металу-відновника відбувадібного металу-відновника; подачею тетрахлориду ється завдяки різниці густин металічного титану титану і металу-відновника (наприклад, магнію) в або його сплаву та хлориду металу-відновника, а реактор для здійснення реакції і отримання метатакож періодичному відкачуванню хлориду металічного титану і побічного продукту - хлориду мелу-відновника в конденсатор. талу-відновника при одночасному підтримуванні Здійснення реакції відновлення тетрахлориду металічного титану і побічного продукту у розплатитану металом-відновником у вакуумі дає можливленому вигляді; сепарацією металічного титану і вість підвищити рівень безпеки процесу виробницпобічного продукту - хлориду металу-відновника, тва металічного титану, а об'єднання процесу відвикористовуючи різницю їхніх густин; збиранням новлення тетрахлориду титану металомметалічного титану у нижній частині ємності реаквідновником і процесу плавлення отриманого губтора та безперервним вилученням металічного частого титану у вакуумно-дуговій печі дає можлититану з нижньої частини ємності реактора. Привість підвищити якість отримуваного металічного стрій для реалізації даного способу включає реактитану та підвищити продуктивність пристрою для тор, що має зону реакції для встановлення темпебезперервного виробництва металічного титану та ратури вище температури плавлення титану і металічного титанового сплаву. підтримування тиску, достатнього для запобігання Пристрій для безперервного виробництва мекипінню металу-відновника (наприклад, магнію) та талічного титану або металічного титанового його хлориду; трубку для подачі металусплаву зображено на кресленні. відновника у рідкому вигляді в зону реакції, через Він включає: бічну або верхню частину ємності реактора; трубку - електродугову піч 1, стінки 2 якої виконані з для подачі тетрахлориду титану в зону реакції чематеріалу, здатного витримувати високі темперарез верхню частину ємності реактора; випускну тури (наприклад, ніобію або танталу) і покриті котрубку для зливання побічного продукту - хлориду жухом 3 (наприклад, з нержавіючої сталі), який металу-відновника з бічної частини ємності реакзапобігає поглинанню кисню та інших газів, яка тора; нагрівальні елементи, встановлені з зовнішмає зону реакції 4 для встановлення температури нього боку ємності реактора на рівні зони реакції; вище точки кипіння металу-відновника та підтрипристрій для безперервного вилучення металічномування вакууму для виведення залишків металуго титану з нижньої частини ємності реактора. відновника (наприклад, магнію) та його хлориду із Недоліком даного способу є необхідність підтзони реакції 4; римування в зоні реакції високого тиску (приблиз- електротримач 5 для встановлення витратно 50 атмосфер) для запобігання кипінню металуного електрода 6; отвір 7 в стінці електродугової відновника та його хлориду, а також необхідність печі 1 для подачі металу-відновника у рідкому випідтримування в зоні реакції температури, що пегляді в зону реакції 4; отвір 8 в стінці електродугоревищує точку плавлення титану, що пов'язано з вої печі 1 для подачі тетрахлориду титану в зону проблемами прориву реактора та витоком газів і реакції 4; отвір 9 в стінці електродугової печі 1 для розплавленого металу, тобто недостатньо висовиведення із зони реакції 4 хлориду киплячого ким рівнем безпеки процесу виробництва металічметалу-відновника; нагрівальні елементи 10, встаного титану. Крім того, виробництво металічного новлені з зовнішнього боку електродугової печі 1 титану при високому тиску в реакторі призводить на рівні зони реакції 4; кристалізатор 11 для встадо великого насичення отримуваного металічного новлення затравки 12 і формування металічного титану залишковим хлором, металічним магнієм, титану або металічного сплаву титану з нижньої хлоридом магнію, а також воднем та іншими газачастини електродугової печі і; ми, отриманими з домішок тетрахлориду титану і - конденсатор 13 для збирання киплячого хлометалу-відновника, що, у свою чергу, призводить риду металу-відновника з електродугової печі 1, до отримання металічного титану недостатньої з'єднаний з вакуумним насосом 14 і трубкою 15 якості. для зливання охолодженого хлориду металуТехнічний результат спрямовано на усунення відновника. недоліків прототипу і полягає у підвищенні рівня - систему охолодження 16 кристалізатора 11, безпеки процесу виробництва металічного титану, розташованого в електродуговій печі 1 та конденпідвищенні якості отримуваного металічного титасатора 13 для збирання хлориду металуну і підвищенні продуктивності пристрою для безвідновника з електродугової печі 1. перервного виробництва металічного титану та Спосіб безперервного виробництва металічнометалічного титанового сплаву. го титану або металічного титанового сплаву поля 7 92824 8 гає у наступному. В охолоджуваний кристалізатор 13. Відкачування хлориду металу-відновника та 11, який є ливарною формою і розташований у вакуумування електродугової печі 1 продовжують нижній частині електродугової печі 1 (реакторі), до створення вакууму, після чого в зону реакції 4 вставляють затравку 12 з металічного титану або електродугової печі 1 знову порційно подають меметалічного титанового сплаву і здійснюють гертал-відновник у рідкому вигляді і тетрахлорид тиметизацію затравки 12 у кристалізаторі 11. В електану у рідкому вигляді, і процес повторюється. тротримач 5, розміщений на стінці електродугової Процес виробництва металічного титану або мепечі 1, вставляють витратний електрод 6 з титану талічного титанового сплаву відбувається безпеабо титанового сплаву і при необхідності заповнерервно. По мірі необхідності нарощують витратний ного додатковими хімічними елементами (наприелектрод 6, подають в зону реакції 4 електродугоклад, алюмінієм, кремнієм, молібденом, хромом, вої печі 1 метал-відновник у рідкому вигляді і тетванадієм, марганцем, залізом, нікелем, вісмутом, рахлорид титану у рідкому вигляді, а також видасріблом, ніобієм, танталом, полонієм, вольфраляють з електродугової печі 1 хлорид металумом, цирконієм, кобальтом), який також герметивідновника і вилучають (витягують) зливок металізують. Електродугову піч 1 вакуумують і одночасно чного титану або металічного сплаву титана, що нагрівають корпус електродугової печі 1 нагріваутворився на затравці 12 в охолоджуваному крисльними елементами 10 (індуктор або піч опори) до талізаторі 11. температури, що перевищує точку кипіння металуПриклад відновника. Після цього нагрівання припиняють. Виплавлення зливка титану здійснювали в Подальше нагрівання корпусу електродугової печі електродуговій печі 1, стінки 2 якої виконані з ніо1 під час виробництва не потрібне, оскільки реакбію. Внутрішній діаметр стінок 2 електродугової ція відновлення тетрахлориду титану відбувається печі 1-36 мм, висота - 450 мм. В охолоджуваний з виділенням тепла. За вибраною схемою електкристалізатор 11 електродугової печі 1 вставили роживлення вакуумно-дугової печі 1 (наприклад, затравку 12 з металічного титану діаметром 36 мм. «+» на затравці 12, «-» на витратному електроді 6) В електротримач 5 вставили витратний електрод 6 подають напругу. В результаті, верхня частина з титану діаметром 10 мм. Після вакуумування затравки 12 розплавляється, і в охолоджуваному об'єму електродугової печі 1 до 1 10-3 мм рт. ст., і кристалізаторі 11 утворюється рідка ванна з титаодночасного нагрівання корпусу електродугової ну. Електродугова піч 1 приведена в дію для підтпечі 1 нагрівальними елементами 10 до темпераримання в охолоджуваному кристалізаторі 11 рідтури 1200°С увімкнули електродугову піч 1 і навекої ванни з титану під час всього процесу ли ванну рідкого титану. Витратний електрод опусвиробництва титану або титанового сплаву. Далі, в кали на 1 мм кожну хвилину. Потім в зону реакції 4 зону реакції 4 електродугової печі 1 порційно поелектродугової печі 1 увели магній у рідкому видають метал-відновник (наприклад, магній) у рідгляді в кількості 50 г; потім, із затримкою в 2 секукому вигляді. Через час, достатній для випаруваннди, в зону реакції 4 електродугової печі 1 ввели ня металу-відновника, або одночасно в зону тетрахлорид титану в кількості 192 г. Температура реакції 4 електродугової печі 1 подають тетрахлов зоні реакції підвищилась до 1500°С. Після встарид титану у рідкому вигляді в стехіометричному новлення тиску і температури в електродуговій співвідношенні з поданим раніше металомпечі 1 увімкнули вакуумний насос 14 і здійснили відновником. В результаті, в електродуговій печі 1 відкачування киплячого хлориду металувідбувається реакція відновлення титану і отривідновника в конденсатор 13. Відкачування хлоримання побічного продукту реакції - хлориду метаду металу-відновника та вакуумування електродулу-відновника з виділенням тепла. Титан частково гової печі 1 продовжували до створення вакууму конденсується на витратному електроді 6 (катоді), 1 10-3 мм рт. ст., після чого в зону реакції 4 електчастково потрапляє у рідку ванну (анод) в охолородуговій печі 1 знову подали 50 г магнію у рідкоджуваному кристалізаторі 11. Електрична дуга му вигляді і через 2 секунди - 192 г тетрахлориду горить між ванною розплавленого титану або його титану. Зливок металічного титану, що утворився сплаву та витратним електродом 6 (виготовленим на затравці 12, витягували зі швидкістю 1 мм в з титану або його сплаву), розплавлений метал секунду. Вся операція тривала 1 годину 30 хвилин. якого стікає в рідку ванну. Хлорид металуЗа цей час отримали зливок металічного титану відновника закипає. Тиск, що установився, і темвагою 20 кг. пература в електродуговій печі 1 сигналізують про Таким чином, спосіб і пристрій для отримання закінчення реакції відновлення титану. Після завеметалічного титану і металічного титанового спларшення реакції відновлення вмикають вакуумний ву дають можливість підвищити якість отримуванасос 14, розміщений з боку конденсатора 13 для ного металічного титану, а також рівень безпеки та збирання хлориду металу-відновника і здійснюють продуктивність процесу виробництва металічного відкачування киплячого хлориду металутитану. відновника з електродугової печі 1 в конденсатор 9 Комп’ютерна верстка О. Гапоненко 92824 Підписне 10 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42,01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for continuous producing of metallic titanium or its alloys

Автори англійськоюBlumbergs Ervins

Назва патенту російськоюСпособ и устройство для непрерывного получения металлического титана или его сплавов

Автори російськоюБлумбергс Эрвинс

МПК / Мітки

МПК: F27B 3/08, C22B 34/12

Мітки: отримання, титану, сплаву, пристрій, спосіб, металічного, безперервного

Код посилання

<a href="https://ua.patents.su/5-92824-sposib-i-pristrijj-dlya-bezperervnogo-otrimannya-metalichnogo-titanu-abo-jjogo-splavu.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для безперервного отримання металічного титану або його сплаву</a>

Попередній патент: Процеси одержання органічної солі або органічної кислоти із водного цукрового потоку

Наступний патент: Застосування 3-алкілкарбамоїл-1-бензоїл-4-оксо-4н-бензо[4,5][1,3]тіазоло[3,2-а]піридинів як стимуляторів росту та коренеутворення

Випадковий патент: Спосіб отримання рідкого палива із вуглеводневої сировини в замкнутому циклі