Спосіб прокатування-розділяння

Номер патенту: 93270

Опубліковано: 25.01.2011

Автори: Феофілактова Катерина Володимирівна, Бенецький Олексій Геннадійович, Кузьмін Олександр Вікторович, РЯБКІН ЮРІЙ ЮРІЙОВИЧ

Формула / Реферат

Спосіб прокатування-розділяння, що включає формування багатониткового підкату із зонами наступного розділяння та наступне відділення крайніх ниток у прокатних валках, при якому крайні нитки відокремлюють за допомогою поперечних розтягуючих сил, утворених валками на внутрішніх похилих поверхнях крайніх робочих рівчаків, який відрізняється тим, що використовують трирівчаковий формуючий калібр для формування як триниткового, так і двониткового підкату, який потім розділяють на три або дві частини, відповідно, в розділяючому трирівчаковому калібрі.

Текст

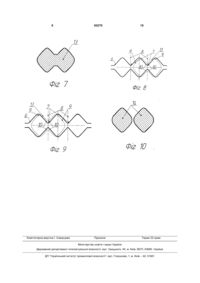

Спосіб прокатування-розділяння, що включає формування багатониткового підкату із зонами наступного розділяння та наступне відділення крайніх ниток у прокатних валках, при якому крайні нитки відокремлюють за допомогою поперечних розтягуючих сил, утворених валками на внутрішніх похилих поверхнях крайніх робочих рівчаків, який відрізняється тим, що використовують трирівчаковий формуючий калібр для формування як триниткового, так і двониткового підкату, який потім розділяють на три або дві частини, відповідно, в розділяючому трирівчаковому калібрі. (19) (21) a200901802 (22) 02.03.2009 (24) 25.01.2011 (46) 25.01.2011, Бюл.№ 2, 2011 р. (72) БЕНЕЦЬКИЙ ОЛЕКСІЙ ГЕННАДІЙОВИЧ, ФЕОФІЛАКТОВА КАТЕРИНА ВОЛОДИМИРІВНА, РЯБКІН ЮРІЙ ЮРІЙОВИЧ, КУЗЬМІН ОЛЕКСАНДР ВІКТОРОВИЧ (73) БЕНЕЦЬКИЙ ОЛЕКСІЙ ГЕННАДІЙОВИЧ, ФЕОФІЛАКТОВА КАТЕРИНА ВОЛОДИМИРІВНА, РЯБКІН ЮРІЙ ЮРІЙОВИЧ, КУЗЬМІН ОЛЕКСАНДР ВІКТОРОВИЧ (56) SU 1018730 A; 23.05.1983 UA 52187 C2; 16.12.2002 UA 36722 U; 10.11.2008 3 ність використовуваних у цьому способі прокатування-розділяння калібрів. Як показує аналіз можливих областей застосування прокатування-розділяння, найчастіше виникає необхідність розділяння заготівки на дві або три частини в тих самих калібрах. На деяких прокатних станах заготівку, прокатану в обтискній кліті, ріжуть на дві або три частини залежно від кінцевого профілю й маси заготівки. Так при прокатуванні деяких профілів на рейкобалковому стані 800 Дніпропетровського металургійного заводу підкат після блюмінга 1000 ріжуть на дві або три частини залежно від площі поперечного перерізу кінцевого профілю (В.Г. Антипин, С.В. Тимофеев и др. Прокатные станы. Справочник. В 3-х томах. Т.1. Обжимные, заготовочные и сортопрокатные станы 500 - 950, стр. 132,313). На трубозаготівочному стані 900/750 Дніпровського металургійного комбінату довжина розкату, що виходить із кліті 750-№ 3 не може перевищувати 38 м, що також обумовлює необхідність різання заготівок після кліті 900 на дві - три частини (В.Г. Антипин, СВ. Тимофеев и др. Прокатные станы. Справочник. В 3-х томах. Т.1. Обжимные, заготовочные и сортопрокатные станы 500 - 950, стр. 262). Застосування двох- або трьохрівчакового прокатування-розділяння значно підвищує технікоекономічні параметри прокатного стана, дозволяє позбутися операції різання розкату на частині, однак має певні недоліки: 1. При використанні різних калібрувань для двох- і трьохрівчакового прокатування-розділяння підвищується витрата валків; 2. При використанні тільки двох- або тільки трьохрівчакового прокатування має місце неоптимальний розкрій металу (при двохрівчаковому калібруванні - розкат, який необхідно різати на три частини, прийдеться різати на ножицях на дві, що після операції двохрівчакового прокатуваннярозділяння приведе до одержання чотирьох розкатів; при трьохрівчаковому калібруванні - розкат, що може різатися на дві частини, однаково прийдеться розділяти на три). Пропоноване технічне рішення спрямовано на розширення сортаменту прокочуємих профілів на станах, зниження витрати валків і зменшення втрат часу на перевалку валків шляхом уніфікації формуючих і розділяючих двохрівчакових і трьохрівчакових калібрів для ведення прокатуваннярозділяння. Поставлена задача вирішується тим, що в залежності від прокочуємого профілерозміру металу, у трьохрівчаковому формуючому калібрі формують підкат для розділяння, що заповнює три або два його рівчаки, а потім, за допомогою поперечних розтягуючих сил, утворених валками на внутрішніх похилих поверхнях крайніх робочих рівчаків, розділяють сформований підкат на три або дві частини відповідно в розділяючому трьохрівчаковому калібрі. Суттєві ознаки заявляемого технічного рішення, що збігаються із суттєвими ознаками найближчого аналога, наступні: 93270 4 - формування багатониткового розкату із зонами наступного розділяння; - крайні нитки відокремлюють у прокатних валках за допомогою поперечних розтягучих сил, утворених валками на внутрішніх похилих поверхнях крайніх робочих рівчаків. Нові ознаки: - у трьохрівчаковому формуючому калібрі формують підкат для розділяння, що заповнює три або два його рівчаки; - розділяння здійснюють у розділяючому трьохрівчаковому калібрі на три або дві частини відповідно. Пропонований спосіб може здійснюватися на станах, на яких безпосередньо після процесу розділяння-прокатування розділених розкатів може здійснюватися по черзі, без застосування безперервного прокатування одночасно всіх розділених розкатів. Для його здійснення необхідно на прокатному стані впровадити таке калібрування валків, яке б мало наступні властивості. - Можливість одержання (залежно від кратності поділу) підкату для формуючого калібру з різною площею й формою поперечного перерізу, що забезпечив би гарне заповнення тільки двох або всіх трьох рівчаків трьохрівчакового формуючого калібру. Дану вимогу можливо реалізувати на прокатних станах шляхом використання різних калібрів для отримання необхідного підкату, а також різного числа проходів до одержання необхідного підкату. - Формуючий калібр складається із трьох сполучених рівчаків, причому, для забезпечення можливості використання цього калібру для двохрівчакового і трьохрівчакового прокатуваннярозділяння, гребені калібру, виконуються симетричними щодо своєї вертикальної осі. - Розділяючий калібр також складається із трьох сполучених рівчаків, причому гребені калібру також виконуються симетричними щодо своєї вертикальної осі. - Розділені розкати прокочуються по одному в наступних калібрах, причому кількість проходів після розділяння повинна бути не менш двох (для забезпечення одержання готового профілю з точними геометричними розмірами з розділених заготівок, що мають декілька різну площу поперечного перерізу й форму - при поділу на три частини). Пропонований спосіб прокатування полягає в наступному. При необхідності розділяння розкату на три частини, у калібрах, що передують формуючому, прокочується прямокутний підкат, який забезпечує заповнення всіх трьох рівчаків формуючого калібру, потім підкат прокочується необхідну кількість проходів у формуючому калібрі й ділиться на три частини в розділяючому калібрі, розділені штанги по однієї прокочуються до готового профілю. Якщо ж розкат необхідно ділити на дві частини, то як підкат для формуючого калібру використається квадратний або прямокутний розкат зі стрілою прогину грані підкату, що забезпечує центрування й захват заготівки у двох рівчаках трьохрівчакового формуючого калібру. При двохрівчаковому прокатуванні-розділянні підкат для формуючого калібру прокочується аналогічно 5 трьохрівчаковому прокатуванню-розділянню у формуючому й розділяючому калібрах, однак використовуються тільки два із трьох нарізаних рівчаків цих калібрів. Після розділяння обидві отримані штанги по черзі докочуються до готового профілю. Для рівномірного зношування обох гребенів формуючого й розділяючого калібрів необхідно при двохрівчаковому прокатуванні-розділянні періодично змінювати пару використовуваних рівчаків цих калібрів (центральний - правий і центральний лівий). На фіг. 1 показано формуючий калібр 1 і форма поперечного перерізу прямокутного підкату 2 для нього при трьохрівчаковому прокатуваннірозділянні. Гребені 3 формуючого калібру виконані симетричними щодо їхніх вертикальних осей 4. Показана форма прямокутного підкату забезпечує його центрування в трьохрівчаковому формуючому калібрі й заповнення всіх трьох його рівчаків. При трьохрівчаковому прокатуванні-розділянні задавання підкату у формуючий калібр здійснюється коли вертикальні осі підкату й калібру збігаються. На фіг. 2 представлена форма поперечного перерізу розкату 5, одержуваного у формуючому калібрі при заповненні всіх його рівчаків. На фіг. 3 показаний розділяючий калібр 6 і форма поперечного перерізу підкату 5 для нього при трьохрівчаковому прокатуванні-розділянні. Гребені 7 розділяючого калібру виконані симетричними щодо їхніх вертикальних осей 8. Крайні нитки 9 відокремлюють у прокатних валках за допомогою поперечних розтягуючих сил, утворених валками на внутрішніх похилих поверхнях 10 крайніх робочих рівчаків. На фіг. 4 - форма поперечного перерізу розкатів 11, одержуваних у розділяючому калібрі при трьохрівчаковому прокатуванні-розділянні. На фіг. 5, 6 показаний формуючий калібр 1 і форма поперечного перерізу квадратного підкату 12 для нього при двохрівчаковому прокатуваннірозділянні. Показана форма підкату забезпечує його центрування у двох нитках трьохрівчакового формуючого калібру й заповнення двох його рівчаків. При двохрівчаковому прокатуваннірозділянні задавання підкату у формуючий калібр здійснюється при збіганні вертикальної осі підкату й вертикальної осі 4 одного із гребенів 3 формуючого калібру. На фіг. 7 - форма поперечного перерізу розкату 13, одержуваного у формуючому калібрі при заповненні двох його рівчаків. На фіг. 8, 9 - розділяючий калібр 6 і форма поперечного перерізу підкату 13 для нього при двохрівчаковому прокатуванні-розділянні. Крайні нитки 9 відокремлюють у прокатних валках за допомо 93270 6 гою поперечних розтягуючих сил, утворених валками на внутрішніх похилих поверхнях 10 крайніх робочих рівчаків. При двохрівчаковому прокатуванні-розділянні задавання підкату в розділяючий калібр здійснюється при збіганні вертикальної осі підкату й вертикальної осі 8 одного із гребенів 7 розділяючого калібру. На фіг. 10 - форма поперечного перерізу розкатів 14, одержуваних у розділяючому калібрі при двохрівчаковому прокатуванні-розділянні. Економічна ефективність від використання пропонованого способу прокатування-розділяння досягається при використанні технологій двохрівчакового і трьохрівчакового прокатуваннярозділяння за рахунок уніфікації формуючих і розділяючих двохрівчакових і трьохрівчакових калібрів шляхом зниження витрати валків і зменшення простоїв прокатного стана при перевалках валків. Як приклад використання винаходу розглянемо впроваджування двохрівчакового і трьохрівчакового прокатування-розділяння для прокатування круга 80 мм на обтискно-заготовочному стані 950/900 Донецького металургійного заводу. На цьому стані при прокатуванні круглих профілів діаметром 80 мм з виливка масою 3,6 т розкат після обтискної кліті 950 ріжуть на дві частини, а при прокатуванні цих же профілів з виливка масою 5,7 т - на три. Необхідність такої порізки обумовлюється довжиною розкатного поля після кліті 900, що обмежує довжину розкату. Застосування простого трьохрівчакового прокатування-розділяння в умовах цього стана обмежує можливості технології, тому що прокатування круга 80 з виливків масою 3,6 т при поділянні на три частини призведе до поганого розкрою металу й, отже, раціональним буде тільки прокатування виливків масою 5,7 т. Для забезпечення оптимальної технології виробництва круга 0 80 мм на кліті 950 стана 950/900 застосовується калібрування, що включає гладку бочку, два ящикових калібри, формуючий й розділяючий трьохрівчакові калібри, виконані відповідно до описаного способу прокатування-розділяння. Цих калібрів досить для одержання в кліті 950 квадрата зі стороною 90 мм в 2 нитки з виливка масою 3,6 т і в три нитки з виливка масою 5,7 т без виконання перевалок. Отримані квадратні розкати по черзі прокочуються до готового круга 0 80 мм за три проходи в кліті 900 стана 950/900. Такий спосіб прокатування значно підвищує ефективність технології виробництва круга 80 мм за рахунок підвищення температури кінця прокатування й економії електроенергії при реалізації трьохрівчакового прокатування-розділяння на виливках масою 5,7 т і двохрівчакового прокатування-розділяння на виливках масою 3,6 т. 7 93270 8 9 Комп’ютерна верстка І. Скворцова 93270 Підписне 10 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of rolling-separation

Автори англійськоюBenetskyi Oleksii Hennadiiovych, Feofilaktova Kateryna Volodymyrivna, Riabkin Yurii Yuriiovych, Kuzmin Oleksandr Viktorovych

Назва патенту російськоюСпособ прокатки-разделения

Автори російськоюБенецкий Алексей Геннадьевич, Феофилактова Екатерина Владимировна, Рябкин Юрий Юрьевич, Кузьмин Александр Викторович

МПК / Мітки

Мітки: спосіб, прокатування-розділяння

Код посилання

<a href="https://ua.patents.su/5-93270-sposib-prokatuvannya-rozdilyannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатування-розділяння</a>

Наступний патент: Пристрій розподіленого струмового керування реле з режимом форсування

Випадковий патент: Віскозиметр