Спосіб одержання сифонних злитків

Номер патенту: 96572

Опубліковано: 10.02.2015

Автори: Чикота Ярослав Михайлович, Злигорєв Віталій Миколайович, Грачов Ігор Анатолійович, Гур'єв Андрій Анатолійович, Шумаков Володимир Федорович, Бугайов Олександр Миколайович, Глинський Віталій Миколайович

Формула / Реферат

Спосіб одержання сифонних злитків, при якому здійснюють збирання оснастки, що включає укладання на піддонні ливникової системи, подальше встановлення центрової та виливниць, а також подачу рідкого металу через центрову у виливниці із подальшою кристалізацією злитків, який відрізняється тим, що після встановлення центрової на піддоння в кожній зоні піддоння одержання злитка максимальної висоти виконують встановлення проміжного піддоння та виливниці, а в кожній зоні піддоння одержання злитка меншої висоти - додаткового піддоння або декількох додаткових піддонів і надалі проміжного піддоння та виливниці.

Текст

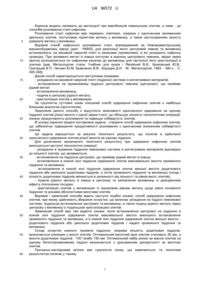

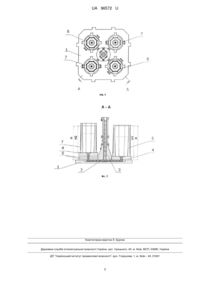

Реферат: Спосіб одержання сифонних злитків, при якому здійснюють збирання оснастки включає укладання на піддонні ливникової системи, подальше встановлення центрової та виливниць, а також подачу рідкого металу через центрову у виливниці із подальшою кристалізацією злитків. Після встановлення центрової на піддоння в кожній зоні піддоння одержання злитка максимальної висоти виконують встановлення проміжного піддоння та виливниці, а в кожній зоні піддоння одержання злитка меншої висоти - додаткового піддоння або декількох додаткових піддонів і надалі проміжного піддоння та виливниці. UA 96572 U (12) UA 96572 U UA 96572 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металургії при виробництві ковальських злитків, а саме - до способів розливання сталі сифоном. Розливання сталі сифоном має переваги, пов'язані, зокрема з одночасним заливанням декількох злитків, поступовим підняттям металу у виливниці, а також застосуванням захисту дзеркала металу у виливниці. Відомий спосіб сифонного розливання сталі, впроваджений на Новокраматорському машинобудівному заводі (далі - НКМЗ), для реалізації якого центровий ливник та виливниці встановлюють на масивній чавунній плиті із каналами (променями), в які укладають сифонну проводку. При заливанні метал із ковша поступає в воронку центрового ливника, звідки через зірочку розподіляється по сифонним каналах до виливниць для наступної його кристалізації в злитках [див. Металлургия стали: Учебник для вузов / Явойский В.И., Кряковский Ю.В., Григорьев В.П., Нечкин Ю.М, Кравченко В.Ф., Бородин Д.И. - М.: Металлургия, 1983. - 584 с. - С. 345-348]. Даний спосіб характеризується наступними ознаками: - укладання на масивній чавунній плиті (піддонні) системи із вогнетривких матеріалів; - встановлення на променевому піддонні центрового ливника (центрової), що приймає рідкий метал; - встановлення виливниць; - подача в центрову рідкого металу; - кристалізація злитків у виливницях. За сукупністю суттєвих ознак описаний спосіб одержання сифонних злитків є найбільш близьким аналогом (прототипом). Недоліком даного способу є відсутність можливості одночасного одержання на одному піддонні злитків різної висоти з однієї марки сталі, що збільшує кількість технологічних операцій, знижує продуктивність розливання та підвищує собівартість злитків. В основу корисної моделі поставлена задача - створити спосіб одержання сифонних злитків, що забезпечує підвищення продуктивності розливання з одночасним зниженням собівартості злитків. Ця задача вирішується за рахунок технічного результату, що полягає в здійсненні одночасного одержання злитків різної висоти на одному піддонні. Для досягнення зазначеного технічного результату при одержанні сифонних злитків виконуються наступні технологічні операції: - укладання в променях піддоння ливникової системи із вогнетривких матеріалів відповідно до кількості злитків, що заливаються; - встановлення на піддоння центрової, що приймає рідкий метал із ковша; - встановлення в кожній зоні піддоння одержання злитка максимальної висоти проміжного піддоння та виливниці; - встановлення в кожній зоні піддоння одержання злитка меншої висоти додаткового піддоння або декількох додаткових піддонів, а потім проміжного піддоння та виливниці (склад і кількість додаткових піддонів змінюється в залежності від кількості та рівнів висот злитків); - подача рідкого металу із ковша в центрову та заповнення виливниць із урахуванням ефекту сполучених посудин; - кристалізація злитків у виливницях із однаковим рівнем металу щодо рівня основного піддоння та різними абсолютними висотами злитків. Відомий і заявлений способи мають наступні подібні ознаки: спосіб одержання сифонних злитків, при якому здійснюють збирання оснастки, що включає укладання на піддоні ливникової системи, подальше встановлення центрової та виливниць, а також подачу рідкого металу через центрову у виливниці із подальшою кристалізацією злитків. Заявлений спосіб має такі відмітні ознаки: після встановлення центрової на піддоння в кожній зоні піддоння одержання злитка максимальної висоти виконують встановлення проміжного піддоння та виливниці, а в кожній зоні піддоння одержання злитка меншої висоти додаткового піддоння або декількох додаткових піддонів і надалі проміжного піддоння та виливниці. Склад оснастки кожного променя піддоння, зокрема кількість додаткових піддонів, визначається різницею у висоті злитків. Оптимальний висотний крок злитків становить 50 мм, а висота додаткових піддонів - 100 та/або 150 мм. Оптимальний набір різних за масою злитків на одному багатопроменевому піддоні визначається з урахуванням дискретності за висотою злитків. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом полягає у такому. 1 UA 96572 U 5 10 15 20 25 30 35 40 За рахунок застосування при розливанні сталі додаткового піддоння або декількох додаткових піддонів, встановлюваних для одержання злитка меншої висоти, при одному рівні наповнення виливниць металом (за принципом сполучених посудин) висота залитого металу у виливницю відрізнятиметься на величину висоти додаткового піддоння або суму висот декількох додаткових піддонів. В результаті виконання заливання та наступної кристалізації металу у виливницях будуть одночасно одержані злитки різної висоти на одному піддонні з однієї марки сталі. Зменшення кількості технологічних операцій, необхідних для заливання злитків різної висоти дозволяє підвищити продуктивність розливання сталі та знизити собівартість злитків. Виключення із вищевказаної сукупності відмітних ознак хоча б однієї не забезпечує досягнення зазначеного технічного результату. Заявлене технічне рішення не відоме з рівня техніки, тому є новим. Суть корисної моделі більш повно розкривається за допомогою графічних матеріалів, де зображені на: фіг. 1 - схема збирання оснастки для заливання злитків різної висоти на одному піддоні (вид зверху); на фіг. 2 - переріз А-А на фіг. 1. Збирання оснастки для одержання сифонних злитків виконували наступним чином. На чотирипроменевому піддоні 1 (фіг. 1) виконали укладання ливникової системи 2 (фіг. 2) і встановили центрову 3. У двох зонах піддоння 1 (фіг. 1 і 2) (діагонально) розмістили проміжні піддоння 4 та виливниці 5 (фіг. 1) для отримання злитків максимальної висоти НІ (фіг. 2). У двох інших зонах піддоння 1 розмістили додаткові піддоння 6 для одержання злитків меншої (мінімальної) висоти Н2. На додаткові піддоння 6 встановили проміжні піддоння 4 із виливницями 7. Для кристалізації злитків висотою Н1 і Н2 здійснили подачу рідкого металу в центрову 3 і надалі у виливниці 5 і 7 на висоту Н. У виробничих умовах НКМЗ були реалізовані технологічні прийоми для одночасного одержання злитків вагою 14000 і 16000 кг зі сталі 08ГДНФ. В результаті технічного експерименту більш ніж у три рази досягнуто зниження витрат на вогнетривкі матеріали сифонної проводки в порівнянні із відомим традиційним способом сифонного розливання сталі. Таким чином, при реалізації способу одночасного одержання сифонних злитків різної висоти на одному піддоні забезпечується підвищення продуктивності розливання з одночасним зниженням собівартості злитків. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб одержання сифонних злитків, при якому здійснюють збирання оснастки, що включає укладання на піддонні ливникової системи, подальше встановлення центрової та виливниць, а також подачу рідкого металу через центрову у виливниці із подальшою кристалізацією злитків, який відрізняється тим, що після встановлення центрової на піддоння в кожній зоні піддоння одержання злитка максимальної висоти виконують встановлення проміжного піддоння та виливниці, а в кожній зоні піддоння одержання злитка меншої висоти - додаткового піддоння або декількох додаткових піддонів і надалі проміжного піддоння та виливниці. 2 UA 96572 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюShumakov Volodymyr Fedorovych, Zlyhoriev Vitalii Mykolaiovych, Hrachov Ihor Anatoliiovych, Hlynskyi Vitalii Mykolaiovych

Автори російськоюШумаков Владимир Федорович, Злигорев Виталий Николаевич, Грачев Игорь Анатольевич, Глинский Виталий Николаевич

МПК / Мітки

МПК: B22D 7/00, B22D 47/00

Мітки: спосіб, злитків, сифонних, одержання

Код посилання

<a href="https://ua.patents.su/5-96572-sposib-oderzhannya-sifonnikh-zlitkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання сифонних злитків</a>

Попередній патент: Спосіб прогнозування ризику розвитку серцево-судинних подій у хворих з серцево-судинною патологією

Наступний патент: Спосіб обробки насіння люцерни посівної

Випадковий патент: Композиція інгредієнтів профілактичного бальзаму "щедрість карпат"