Правлячий олівець та спосіб його виготовлення

Номер патенту: 10029

Опубліковано: 30.09.1996

Автори: Кулаковський Володимир Миколайович, Бондар Іван Васильович, Воронін Георгій Олексійович, Бронштейн Долорес Хаймівна, Степанов Ігор Генадійович

Формула / Реферат

1. Правящий карандаш, содержащий корпус и закрепленную в нем твердосплавную вставку с режущими элементами из сверхтвердого материала, отличающийся тем, что режущие элементы выполнены в виде призмы или цилиндра из поликристаллическогоматериала с нанесенным на их наружную поверхность адгезионно-активным покрытием, при этом высота режущего элемента не менее, чем в 1,5 раза, превышает наибольший размер его поперечного сечения.

2. Карандаш по п. 1, отличающийся тем, что режущие элементы расположены соосно корпусу карандаша.

3. Карандаш по п. 1, отличающийся тем, что режущие элементы смещены относительно друг друга в радиальном или окружном направлении.

4. Способ изготовления правящих карандашей, при котором осуществляют холодное прессование твердосплавной смеси совместно с режущими элементами, затем полученную прессовку и в качестве пропитывающего материала медь в виде прутка располагают в графитовой пресс-форме, осуществляют пропитку путем нагрева пресс-формы и соединяют полученную вставку с предварительно изготовленным корпусом карандаша, отличающийся тем, что холодное прессование производят в металлической пресс-форме при давлении 500-600 кг/см2, медный пруток берут с площадью поперечного сечения, равной площади поперечного сечения прессовки, с массовым содержанием, равным 55-60% от массового содержания прессовки, при этом пруток устанавливают на торец прессовки соосно последнему, а нагрев графитовой пресс-формы производят на открытом воздухе индукционным методом и индуктор располагают по высоте на уровне прессовки.

Текст

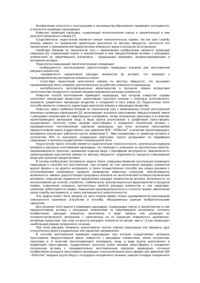

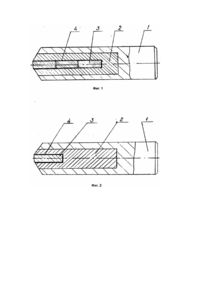

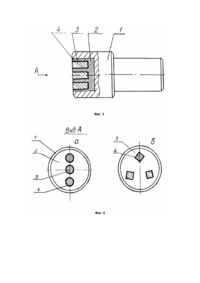

Изобретение относится к конструкциям и производству абразивного правящего инструмента, в частности правящих карандашей. Известен правящий карандаш, содержащий металлический корпус и закрепленный в нем кристалл природного алмаза [1]. Существенным, недостатком является низкая технологичность правки, так как срок службы алмаза зависит от правильной ориентации кристалла по вектору твердости, прочности его закрепления и своевременной переустановки алмазного зерна в процессе эксплуатации. Наиболее близким по технической сути к заявляемому изобретению является правящий карандаш [2], содержащий корпус и закрепленную в нем твердосплавную вставку с режущими элементами из сверхтвердого материала - природными алмазами, неориентированными в материале вставки. Недостатки карандашей такой конструкции следующие: - необходимость использования дорогостоящих природных алмазов для изготовления режущи х элементов; - ненадежность закрепления режущих элементов во вставке, что приводит к преждевременному выпадению алмазных зерен; - отсутствие ориентации кристаллов алмаза по вектору твердости, что вызывает неравномерный износ алмазов, расположенных на рабочей поверхности карандаша; - нестабильность эксплуатационных характеристик в процессе правки вследствие непостоянства поперечного сечения неориентированных режущи х элементов. Известен способ изготовления правящего карандаша, при котором отверстие оправы заполняют связующим веществом, ориентируют кристалл алмаза с помощью установочного элемента, размягчают связующее ве щество и погружают в него алмаз [1]. Недостатком этого способа является сложность ориентации кристалла алмаза в связующем ве ществе. Известен также наиболее близкий по технической сути к заявляемому способ изготовления алмазных правящих карандашей [2], включающий холодное прессование твердосплавной смеси с режущими элементами из сверхтвердого материала, затем полученную прессовку и в качестве пропитывающего материала медь в виде прутка располагают в графитовой пресс-форме, осуществляют пропитку путем нагрева пресс-формы и соединяют полученную вставку с предварительно изготовленным корпусом карандаша, при этом холодное прессование твердосплавной смеси осуществляют при давлении 800 - 1000кг/см 2, в качестве пропитывающего материала используют рубленый пруток диаметром 5 - 8мм (независимо от диаметра вставки) в количестве 45% от массового содержания прессовки, пруток укладывают по периферии карандаша, а пропитку осуществляют в водородной печи. Недостатком такого способа является недостаточная технологичность: длительный перегрев алмазов в процессе изготовления карандаша, что приводит к снижению их прочностных свойств; неравномерность пропитки, вызванная подачей меди с периферии инструмента; невозможность ориентирования кристаллов алмаза по вектору твердости; трудоемкость процесса отвешивания меди для пропитки каждой вставки. В основу изобретения поставлена задача такого совершенствования конструкции правящего карандаша и способа его изготовления, при котором за счет выполнения режущих элементов другой формы и из другого материала, а также осуществления способа при новых режимах с использованием заявляемых приемов проведения известных операций, обеспечивается возможность замены дорогостоящих природных алмазов на синтетический поликристаллический материал, повышение надежности закрепления режущих элементов во вста вке, возможность их использования до полной, отработки, стабильность эксплуатационных характеристик в процессе правки, сохранение исходных прочностных свойств режущих элементов и, как следствие, снижение себестоимости правки, повышение производительности и точности правки, увеличение срока службы инструмента, а также улучшение его технологичности. Эта задача может быть решена на дату подачи заявки только одновременной реализацией совокупности признаков устройства и способа, объединенных единым изобретательским замыслом. Для решения этой задачи в правящем карандаше, содержащем корпус и закрепленную в нем твердосплавную вставку с режущими элементами из сверхтвердого материала, согласно изобретению, режущие элементы выполнены в виде призмы или цилиндра из поликристаллического материала с нанесенным на их наружную поверхность адгезионноактивным покрытием, при этом их высота режущего элемента не менее, чем в 1,5 раз превышает наибольший размер поперечного сечения. При этом режущие элементы расположены соосно корпусу карандаша или смещены друг относительно друга в радиальном или окружном направлении. В способе изготовления правящих карандашей, при котором осуществляют холодное прессование твердосплавной смеси совместно с режущими элементами, затем полученную прессовку и, в качестве пропитывающего материала, медь в виде прутка располагают в графитовой пресс-форме, осуществляют пропитку путем нагрева пресс-формы и соединяют полученную вставку с предварительно изготовленным корпусом карандаша, согласно изобретению холодное прессование производят в металлической пресс-форме при давлении 500 - 600кг/см 2, медный пруток берут с площадью поперечного сечения, равной площади поперечного сечения прессовки, с массовым содержанием, равным 55 - 60% от массового содержания прессовки, при этом пруток устанавливают на торец прессовки соосно последнему, а нагрев графитовой пресс-формы производят на открытом воздухе индукционным методом, и индуктор располагают по высоте на уровне прессовки. Простая замена дорогостоящих природных алмазов на поликристаллический материал в заявляемом инструменте без дополнительного совершенствования его конструкции и изменения технологии его изготовления невозможна по следующим причинам: при использовании режущи х элементов в виде цилиндра или призмы из более дешевого поликристаллического материала, незначительно уступающего природному алмазу по твердости и износостойкости и превосходящего его по трещиностойкости, вследствие ограниченной термостойкости поликристалла в процессе правки необходимо осуществить более интенсивный отвод тепла от режущи х элементов в материал вставки, что возможно достигнуть лишь при одновременной реализации признаков объектов защиты "устройство" и "способ" по следующим причинам: нанесение адгезионно-активного покрытия на наружной поверхности режущего элемента позволяет, кроме повышения прочности сцепления, обеспечить сплошной тепловой контакт между поликристаллом и материалом вставки и осуществи ть теплоотвод с поверхности режущего элемента в процессе правки, чему будет также способствовать повышение по сравнению с прототипом массового содержания меди в материале вставки, достигаемое за счет уменьшения давления холодного прессования и, как следствие, увеличения пористости прессовки; применение индукционного материала при пропитке позволяет сократить продолжительность процесса, т.е. избежать длительного перегрева поликристаллов, и обеспечивает точную выдержку параметров режима пропитки, при атом расположение медного прутка на торце прессовки соосно последней и нагрев индуктором изделия, а не меди позволяет расплавить пруток за счет теплопередачи or прессовки и обеспечить плавное и равномерное заполнение медью пор изделия, использование же прутка меди заявляемого поперечного сечения позволяет понизить его окисление (за счет уменьшения площади поверхности меди, контактирующей с окружающей средой) и облегчить подготовку навески меди для пропитки. Выбор высоты режущи х элементов вытекает из условия невыпадения их при существующи х при правке режимах из материала вставки. Верхний предел высоты элементов ограничивается лишь возможностями синтеза поликристаллов большой длины. Фактически, при достижении возможности получить поликристаллы любой длины, режущие элементы могут располагаться по всей длине корпуса карандаша, при этом как корпус, так и карандаш будут работать до полной отработки. Из приведенных выше обоснований видно, что получение правящих карандашей заявляемой конструкции возможно только при реализации заявляемого способа. Покажем это на конкретных примерах. На фиг.1 - 3 показан общий вид (различные варианты) заявляемого правящего карандаша; на фиг.4, варианты "а" и "б" - вид А на фиг.3; на фиг.5 приведена схема реализации заявляемого способа на этапе пропитки. Правящий карандаш для правки шлифовальных кругов (1 - 4) состоит из корпуса 1 и закрепленной в нем твердосплавной вставки 2 с режущими элементами 3, выполненными из поликристаллического материала с нанесенным на их наружную поверхность адгезионноактивным карбидо-металлическим покрытием 4 (например, карбид молибдена - молибден медь). Режущие элементы 3 могут быть выполнены в виде цилиндра (фиг.4а) или призмы (фиг.4б) и располагаться соосно корпусу 1 карандаша (фиг.1, 2), а также могут быть смещены относительно друг др уга в радиальном (фиг.4а) или окружном (фиг.4б) направлениях. Существенность заявляемого соотношения высоты и наибольшего размера поперечного сечения обосновывается данными экспериментов, изложенными в таблице 1 (прилагается). За наибольший размер поперечного сечения принимается длина наибольшей диагонали, если в основании призмы лежит многоугольник; длина наибольшей медианы, если в основании лежит треугольник; диаметр, если в основании - круг. Пример работы заявляемого инструмента: при шлифовании коленчатого вала двигателя карандаш устанавливается в фиксирующее устройство на специальном торце круглошлифовальном станке-автомате модели по ходу вращения круга с наклоном на 15° и по центру круга. Во время правки (с помощью которой достигают восстановление режущи х свойств и требуемой формы рабочей поверхности, а также минимальное биение круга) карандаш перемещается вдоль поверхности круга по заданной устройством траектории, повторяя в точности поверхности детали 01201 в соответствии с чертежом на ее изготовление. В случае прямой правки карандаш перемещается параллельно оси круга, Те хнологические параметры режима правки следующие: - рабочая скорость круга (м/сек) - 35 - скорость продольной подачи (м/мин) - 0,5 - поперечная подача (мм/ход) - 0,05 - 0,2 охлаждение - эмульсия "Эра-90" (л/мин) не менее - 20 - число проходов карандаша - 4. Пример реализации заявляемого способа. Изготавливался правящий карандаш с режущими элементами из поликристаллического материала сечением 1,5 × 1,5мм, высотой 5мм, размеры твердосплавной вставки 8 ´ 12мм. Сначала осуществляли холодное прессование твердосплавной смеси в разъемной металлической пресс-форме. С этой целью отвешивали 1/2 расчетной навески твердосплавной смеси ВКб в количестве 4,0г и засыпали в полость пресс-формы, разравнивали, подпрессовывали вручн ую металлическим пуансоном, производили укладку поликристаллов в количестве 2шт. в центральной части (по типу "цепочки", т.е. соосно корпусу) подпрессованной смеси, затем засыпали вторую половину навески твердосплавной смеси, на которую помещали вторую половину разъемной металлической пресс-формы и прессовали металлическим пуансоном при удельном давлении 550кг/см 2. Затем полученную прессовку 5 извлекли из металлической.пресс-формы и поместили в графитовую многоместную пресс-форму 6 многоразового действия (фиг.5), которую предварительно установили на графитовое кольцо 7, а в отверстие поместили графитовые прокладки 8, после чего сверху на торец прессовки 5, соосно последней, установили медный пруток 9 диаметром 8мм и высотой 7мм, массовое содержание которого составляет 55% от массового содержания прессовки 5; сверху на пруток 9 поместили графитовый пуансон 10. Индуктор 11 устанавливался таким образом, чтобы он охватывал прессформу 6 по высоте на уровне прессовки 5. Нагрев осуществляли ТВЧ на установке при температуре 1170°C без защитной среды, на открытом воздуху скорость нагрева 350 400°C/мин, изотермическая выдержка составляла 2,0мин. Затем пресс-форму б охладили, извлекли из нее вставки, произвели их механическую обработку и соединили с предварительно изготовленным стальным корпусом карандаша с помощью пайки. Использовали припой по ТУ 48 - 21 - 479 - 75. Заявляемый способ был реализован при граничных режимах и при выходе за граничные режимы давления холодного прессования и количественного содержания пропитывающего материала. Способ был реализован при различных отношениях высоты режущего элемента к наибольшему размеру его поперечного сечения, а также при использовании поликристаллов с адгезионно-активным карбидо-металлическим покрытием и без него. Данные сведены в таблицу 1 (прилагается). В таблице также приведены показатели эффективности работы инструмента по прототипу. Как следует из таблицы, только при заявляемых параметрах достигается высокая эффективность работы инструмента при использовании в качестве режущи х элементов поликристаллического материала в виде призмы или цилиндра, при этом карандаш заявляемой конструкции, полученный заявляемым способом, превосходит по экономической эффективности карандаши, оснащенные природными алмазами (по прототипу), в 2,1 - 2,3 раза, практически не уступая им по удельной производительности. В 1,5 - 1,6 раз повышается также чистота поверхности детали, обрабатываемой шлифовальным кругом после правки. Следовательно, нами доказана промышленная применимость предлагаемого правящего карандаша и способа его изготовления.

ДивитисяДодаткова інформація

Назва патенту англійськоюDresser member and method of manufacture thereof

Автори англійськоюKulakovskyi Volodymyr Mykolaiovych, Voronin Heorhii Oleksiiovych, Stepanov Ihor Hennadiiovych, Bondar Ivan Vasyliovych, Bronshtein Dolores Khaimivna

Назва патенту російськоюПравящий карандаш и способ его изготовления

Автори російськоюКулаковский Владимир Николаевич, Воронин Георгий Алексеевич, Степанов Игорь Геннадьевич, Бондарь Иван Васильевич, Бронштейн Долорес Хаимовна

МПК / Мітки

МПК: B24B 53/12, B24D 17/00

Мітки: виготовлення, правлячий, спосіб, олівець

Код посилання

<a href="https://ua.patents.su/6-10029-pravlyachijj-olivec-ta-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Правлячий олівець та спосіб його виготовлення</a>

Попередній патент: Спосіб приготування будівельної суміші

Наступний патент: Електрична лампа

Випадковий патент: Пристрій для електророзрядного руйнування друкованих плат