Спосіб прокатки заготовок залізничних коліс

Номер патенту: 100887

Опубліковано: 11.02.2013

Автори: Крючков Павло Геннадійович, Снітко Сергій Олександрович

Формула / Реферат

Спосіб прокатки заготовок залізничних коліс, що включає осадку обода по ширині до зіткнення похилих валків з поверхнею відштампованої частини диска, розкатку обода по діаметру з викаткою гребеня, поверхні катання і диска, а також полірування обода, який відрізняється тим, що осадку обода по ширині до зіткнення похилих валків з поверхнею відштампованої частини диска виконують при незмінному протягом одного обороту заготовки осьовому обтиску металу похилими валками.

Текст

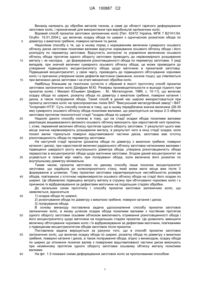

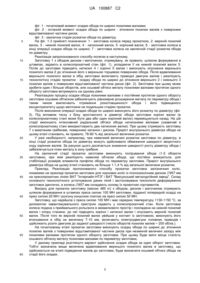

Реферат: Винахід належить до обробки металів тиском, а саме до області гарячого деформування заготовок коліс, і призначений для використання при виробництві залізничних коліс. Спосіб прокатки заготовок залізничних коліс включає осадку обода по ширині, розкатку обода по діаметру з викаткою гребеня, поверхні катання і диска, а також полірування обода. Осадку обода по ширині до зіткнення похилих валків з поверхнею відштампованої частини диска виконують при незмінному протягом одного обороту заготовки осьовому обтиску металу похилими валками. Застосування запропонованого способу дозволить зменшити величину ремонтного обточування чорнових коліс і їх відбраковування на подальших стадіях обробки за дефектами, пов'язаними з підвищеним ексцентриситетом обода щодо маточини в прокатаних заготовках. UA 100887 C2 (12) UA 100887 C2 UA 100887 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до обробки металів тиском, а саме до області гарячого деформування заготовок коліс, і призначений для використання при виробництві залізничних коліс. Відомий спосіб прокатки заготовок залізничних коліс [Пат. 63472 Україна, МПК 7 В21Н1/04. Опубл. 15.01.2004.], що включає осадку обода по ширині з одночасною розкаткою обода по діаметру з викаткою гребеня, поверхні катання та диска. Недоліком способу є те, що в ньому поряд з нормуванням величини сумарного осьового обтиску диска заготовки похилими валками відсутнє нормування осьового обтиску обода і його розподілу по периметру заготовки. Відсутність контролю та управління величиною осьового обтиску обода протягом одного обороту заготовки приводить до нерівномірного розширення металу і, як наслідок, - до формування різнотовщинності обода по периметру заготовки. У ряді випадків, при значній величині сумарного осьового обтиску обода, це може призводити до утворення підвищеного ексцентриситету обода щодо маточини в прокатаній заготовці. Підвищений ексцентриситет, у свою чергу, призводить до підвищеного обточування чорнових коліс і є причиною утворення низки дефектів маточини (зминання, косина тощо), що з'являються при вигинанні диска заготовки і на етапі механічної обробки коліс. Найбільш близьким за технічною сутністю є обраний в якості прототипу спосіб прокатки заготовок залізничних коліс [Шифрин М.Ю. Резервы производительности и выхода годного при прокатке колес / Михаил Юльевич Шифрин. - М.: Металлургия, 1989. с. 10-11], що включає осадку обода по ширині, розкатку обода по діаметру з викаткою гребеня, поверхні катання і диска, а також полірування обода. Такий спосіб в даний час широко використовується при прокатці заготовок коліс на пресопрокатних лініях ВАТ "Виксунський металургійний завод" і ВАТ "Інтерпайп-НТЗ". Суть способу полягає в тому, що в ньому передбачена значна величина (28-30 мм) сумарного осьового обтиску обода похилими валками, що реалізується за перші 2-3 оберти заготовки протягом технологічної стадії "осадка обода по ширині". Недолік даного способу полягає в тому, що на стадії осадки обода похилими валками реалізацію вищевказаного великого осьового обтиску виконують при наростаючій силі прокатки, і, отже, перемінній величині обтиску протягом одного обороту заготовки. У результаті цього має місце значна нерівномірність розширення металу, в результаті чого в кінці стадії осадки, коли похилі валки торкнуться поверхні відштампованої частини диска, заготовка має істотну різнотовщинність обода по периметру заготовки. На наступній стадії прокатки (розкатка обода по діаметру з викаткою гребеня, поверхні катання і диска), при наростаючій величині радіального обтиску заготовки натискними валками і підвищенні швидкості росту внутрішнього діаметра обода, утворена різнотовщинність обода переростає в ексцентриситет обода щодо маточини заготовки. Згодом даний ексцентриситет не усувається в повній мірі навіть при поліруванні обода, коли величина його розкатки по внутрішньому діаметру мінімальна. Таким чином, прокатка заготовок по даному способу лише посилює ексцентриситет заготовки, що надійшла до колесопрокатного стану, який може мати місце вже після її формування в штампах. Тому прокатані заготовки характеризуються нестабільністю розмірів ободів, пов'язаною з істотною нерівномірністю осьового обтиску обода на стадії його осадки по ширині. Це обумовлює підвищену витрату металу в стружку при обточуванні чорнових коліс і є причиною їх відбраковування за дефектами маточини на подальших стадіях обробки. До загальних ознак прототипу і способу прокатки заготовок залізничних коліс, що заявляється, відносяться: 1) осадка обода по ширині; 2) розкочування обода по діаметру з викаткою гребеня, поверхні катання і диска; 3) полірування обода. В основу винаходу поставлена задача удосконалення способу прокатки заготовок залізничних коліс, в якому шляхом осадки обода похилими валками з постійним протягом одного обороту заготовки осьовим обтиском виключають отримання різнотовщинності обода і його ексцентриситету щодо маточини на подальших стадіях прокатки. Це дозволить зменшити величину обточування чорнових коліс і їх відбраковування за дефектами маточини, пов'язаними з підвищеним ексцентриситетом ободів заготовок після прокатки. Поставлена задача вирішується за рахунок того, що в способі прокатки заготовок залізничних коліс, що включає осадку обода по ширині, розкатку обода по діаметру з викаткою гребеня, поверхні катання і диска, а також полірування обода, згідно з винаходом, осадку обода по ширині до зіткнення похилих валків з поверхнею відштампованої частини диска виконують при незмінному протягом одного обороту заготовки осьовому обтиску металу похилими валками. На фіг. 1-3 показані схеми деформування заготовок коліс за пропонованим способом: 1 UA 100887 C2 5 10 15 20 25 30 35 40 45 50 55 60 фіг. 1 - початковий момент осадки обода по ширині похилими валками; фіг. 2 - останній момент осадки обода по ширині - зіткнення похилих валків з поверхнею відштампованої частини диска; фіг. 3 - заключна стадія розкатки обода по діаметру. На фіг. 1-3 прийняті позначення: 1 - заготовка колеса перед прокаткою, 2 -верхній похилий валок, 3 - нижній похилий валок, 4 - натискний валок, 5 -корінний валок; 6 - заготовка колеса в кінці операції осадки обода по ширині; 7 - заготовка колеса на заключній стадії розкатки обода по діаметру. Реалізація запропонованого способу полягає в наступному. Заготовку 1 з ободом диском і маточиною, отримувану, як правило, шляхом формування в штампах, задають в колесопрокатний стан (фіг. 1), укладаючи її на нижній похилий валок 3. Потім до заготовки підводять натискні 4 і корінні 5 валки і виконують опускання верхнього похилого валка 2 до зіткнення його з верхньою торцевою поверхнею обода. Після вдавлювання верхнього похилого валка в обід заготовки включають приводні двигуни валків і реалізують технологічну стадію прокатки - осадку обода по ширині до зіткнення верхнього 2 і нижнього 3 похилих валків з поверхнею відштампованої частини диска (фіг. 2). Заготовка при цьому може зробити один і більше оборотів, але осьовий обтиск металу похилими валками протягом одного обороту заготовки витримують на одному рівні. Реалізацією процесу осадки обода похилими валками з постійним протягом одного обороту заготовки осьовим обтиском забезпечують рівномірне розширення металу по периметру обода і таким чином виключають отримання різнотовщинності обода і його підвищеного ексцентриситету щодо маточини на подальших стадіях прокатки. Після виконання операції осадки обода по ширині виконують його розкатку по діаметру (фіг. 3). Під впливом тиску з боку зростаючого в діаметрі обода заготовки корінні валки (в колесопрокатному стані може бути два або один корінний валок) переміщуються назад. На цій стадії виконують інтенсивний радіальний обтиск обода натискними валками (зазвичай в колесопрокатному стані використовують два натискних валки). При цьому отримують заготовку 7 з викатаним гребенем, поверхнею катання і диском. Приріст внутрішнього діаметра обода на цьому етапі становить, як правило, 78-80 % від загальної величини розкатки. У разі необхідності, наприклад, при невеликій величині розкатки заготовки по діаметру, в кінці стадії розкатки обода по діаметру можуть здійснювати обмеження швидкості зворотного ходу корінних валків. За рахунок цього досягається зниження швидкості росту діаметру обода І забезпечується плин металу в зону гребеня. На заключній стадії прокатки заготовки виконують полірування обода (1-2 обороти заготовки), при якій реалізують невеликі обтиски обода, що постійно знижуються, для стабілізації розмірів елементів профілю обода по периметру заготовки. Приріст внутрішнього діаметра обода на цьому етапі становить не більше 1-1,4 % від загальної величини розкатки. Приклад. Реалізацію пропонованого способу прокатки заготовок залізничних коліс, покажемо на прикладі прокатки заготовок для чорнових коліс із плоскоконічним диском 957 мм на пресопрокатних лініях ВАТ "Інтерпайп-НТЗ" і ВАТ "Виксунський металургійний завод". Склад основного технологічного устаткування даних ліній і застосовувана технологія деформування заготовок ідентичні, а колеса 957 мм складають основу їх проектних сортаментів. Вихідну для прокатки заготовку (масою 485 кг) з ободом, диском і маточиною отримують шляхом формування в штампах преса силою 100 МН заготовки, підданої попередній осадці на пресі силою 20 МН і розгону конусною плитою на пресі силою 50 МН. Заготовку, що надійшла з преса силою 100 МН і має середню температуру 1130-1150 °C, за допомогою завантажувального пристрою задають у колесопрокатний стан. Коли заготовка колеса подана з приймального рольганга в міжвалкового простір і покладена на нижній похилий валок і опору станини, до неї підводять корінні і натискні валки і опускають верхній похилий валок. Після того як верхній похилий валок увійшов у контакт із заготовкою, виконують його втискування в обід на величину 7-10 мм, включають електродвигуни головних приводів і здійснюють розгін двигунів до заданої швидкості (число оборотів похилих валків ~ 200 об/хв.). На початковому етапі прокатки заготовки виконують осадку обода по ширині до зіткнення похилих валків з поверхнею відштампованої частини диска при незмінній величині зазору між похилими валками протягом одного обороту заготовки. При цьому буде мати місце сталість осьового обтиску металу похилими валками по периметру заготовки, У даному прикладі розглянуто варіант здійснення осадки обода за один оборот заготовки. Тобто зазначена вище величина вдавлювання верхнього похилого валка в заготовку, що здійснюється на етапі підведення валків до заготовки, буде визначати осьовий обтиск обода на стадії його осадки. 2 UA 100887 C2 5 10 15 20 25 Після того, як похилі валки стикнулися з поверхнею відштампованої частини диска, здійснюють вибір зазору між внутрішньою поверхнею обода і поверхнею похилих валків, після чого починається повільне зростання внутрішнього діаметра обода заготовки. Далі здійснюють найтриваліший етап прокатки заготовки, який пов'язаний із зростанням тиску натискних валків (збільшення радіального обтиску обода) на колесо, що прокатується. На цьому етапі швидкість росту внутрішнього діаметра обода колеса збільшується, а середня величина розкатки обода по внутрішньому діаметру дорівнює ~116 мм. На розглянутому етапі прокатки заготовку інтенсивно розкатують по діаметру, виконуючи при цьому обтиск обода по ширині і внутрішній поверхні і викатування диска похилими валками, а також формування гребеня і поверхні катання натискними і корінними валками. При зростанні діаметра заготовки корінні валки переміщуються назад. На наступному етапі прокатки заготовки виконують викатку гребеня шляхом реалізації "підпору" каретки корінних валків. У режимі "підпору" сила, що розвивається гідроциліндром прямого ходу каретки, підвищується а сила, що розвивається гідроциліндром прямого ходу полозків натискних валків, поступово знижується, що, у свою чергу, тягне за собою зниження величини ходу полозків. При цьому має місце плин металу в зону гребеня за рахунок обмеження зростання діаметра обода заготовки. Швидкість зростання внутрішнього діаметра обода на даному етапі знижується, а середня величина розкатки обода по внутрішньому діаметру складає ~ 12 мм. Наступний і заключний етап прокатки заготовки - це полірування обода. У процесі полірування реалізують невеликі обтиски, що постійно знижуються, за рахунок чого досягають підвищення стабільності розмірів елементів профілю обода по периметру заготовки. Величина розкатки обода по внутрішньому діаметру на цьому етапі становить не більше 2 мм. Після полірування обода процес прокатки завершують - вимикають приводні двигуни і розводять валки у вихідне положення. Застосування запропонованого способу прокатки заготовок залізничних коліс дозволить зменшити величину ремонтного обточування чорнових коліс і їх відбраковування на подальших стадіях обробки за дефектами, пов'язаними з підвищеним ексцентриситетом обода щодо маточини в прокатаних заготовках. 30 ФОРМУЛА ВИНАХОДУ 35 Спосіб прокатки заготовок залізничних коліс, що включає осадку обода по ширині до зіткнення похилих валків з поверхнею відштампованої частини диска, розкатку обода по діаметру з викаткою гребеня, поверхні катання і диска, а також полірування обода, який відрізняється тим, що осадку обода по ширині до зіткнення похилих валків з поверхнею відштампованої частини диска виконують при незмінному протягом одного обороту заготовки осьовому обтиску металу похилими валками. 3 UA 100887 C2 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of rolling blanks of railway wheels

Автори англійськоюSnitko Serhii Oleksandrovych, Kriuchkov Pavlo Hennadiiovych

Назва патенту російськоюСпособ прокатки заготовок железнодорожных колес

Автори російськоюСнитко Сергей Александрович, Крючков Павел Геннадьевич

МПК / Мітки

МПК: B21H 1/04

Мітки: коліс, залізничних, заготовок, прокатки, спосіб

Код посилання

<a href="https://ua.patents.su/6-100887-sposib-prokatki-zagotovok-zaliznichnikh-kolis.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки заготовок залізничних коліс</a>

Попередній патент: Диск, який використовується в сільському господарстві, зокрема диск, який використовується для орання

Наступний патент: Гуманізоване антитіло проти фактора d та його застосування

Випадковий патент: Кран ручного гальмування