Спосіб реагентної обробки сплавів в потоці

Номер патенту: 102675

Опубліковано: 12.08.2013

Автори: Біленький Давид Миронович, Найдек Володимир Леонтійович, Пригунов Сергій Володимирович, Рейнталь Олена Олександрівна, Сичевський Анатолій Антонович, Нарівський Анатолій Васильович, Піонтковська Наталя Сергіївна

Формула / Реферат

Спосіб реагентної обробки сплавів в потоці, що включає тангенціальний підвід металу до лійки і обертання його в горизонтальній площині, який відрізняється тим, що в лійці розміщують відлиті за формою внутрішньої порожнини блоки із рафінуючих (легуючих) компонентів і розплавляють їх рідким металом, який обертається, та нагрівають реагентометалеву суміш, що при цьому утворюється, на вході в зливну трубу лійки концентрованим джерелом енергії.

Текст

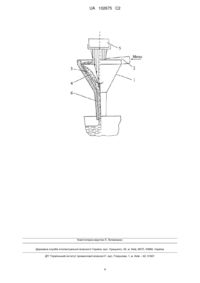

Реферат: Винахід належить до металургії і ливарного виробництва, зокрема до рафінування та легування сплавів. Запропонований спосіб реагентної обробки в потоці, що включає тангенціальний підвід металу до лійки, в якій розміщують відлиті за формою внутрішньої порожнини блоки із рафінуючих (легуючих) компонентів і розплавляють їх рідким металом, який обертається. При цьому нагрівають реагентометалеву суміш, що утворюється, на вході в зливну трубу лійки концентрованим джерелом енергії. Спосіб дозволяє підвищити ступінь рафінування сплавів від шкідливих домішок. UA 102675 C2 (12) UA 102675 C2 UA 102675 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до металургії та ливарного виробництва, зокрема до процесів рафінування та легування сплавів, зокрема, до процесів рафінування та легування сплавів. Відомий спосіб дегазації і видалення неметалевих включень із рідкої сталі (Заявка 58-34126 Японія, МПК С21С 7/072, F27D 23/04. Опубл. 28.02.1983 р.), за яким в центр ковша з рідким металом занурюють фурму, на кінці якої встановлено 4-лопатева мішалка. Між лопатями розташовано сопла для ввода газореагентних середовищ в метал. Крізь ці сопла вводять в розплав з інертним газом дрібні шлакоутворюючі та рафінуючі реагенти. При обробці сплавів цим способом досягається рівномірний розподіл в розплаві газових пузирів, які містять флюси. Недоліками такого способу є складність його здійснення в виробничих умовах, недостатня інтенсивність взаємодії газореагентних середовищ зі сплавами, тому що вони надходять в рідкий метал в ненагрітому стані. Відомий також спосіб рафінування алюмінієвих сплавів (Пат. 2318029 Россия, МПК С22В 9/10, С22С 1/06. Опубл.-2008 р.), за яким флюс замішують в сплав, що знаходиться у твердорідкому стані, а потім метал нагрівають до температури розливання. Недоліком цього способу є низький ефект рафінування металу, тому що рівномірно розподілити реагенти (флюс) в твердіючому сплаві практично неможливо. Відомий спосіб, який можливо реалізувати за допомогою пристрою для рафінування рідкого металу (А.с. 1014921 СРСР, МПК С21С 7/00.- Б.И. № 16.-1983), що включає живильник з реагентами, лійку з тангенційним підведенням металу, зливний металопровід з трифазним електромагнітним обертачем, а вздовж конусної поверхні лійки розташовано двофазний індуктор із Ш-чинних модуль-індукційних котушок з незамкнутим магнітопроводом, які розміщені в двох, взаємно перпендикулярних площинах. При обробці сплавів в цьому пристрої реагенти подають на рідкий метал, який обертається в горизонтальній площині у конусній лійці. Недоліками такого пристрою є складність конструкції, низька ефективність процесів рафінування (легування) сплавів. Це обумовлено тим, що реагенти, які подають із живильника, за час проходження крізь зливний металопровід не встигають повністю нагріватися і розплавлятися. В результаті цього знижується ступінь засвоєння їх металом, зменшується ефективність рафінування сплавів, зростає витрата реагентів на обробку розплаву. Найбільш близьким (прототипом) до запропонованого винаходу щодо технічної суті та досягнутого результату є спосіб дегазації рідкої сталі в рафінуючому резервуарі (Заявка 63140029 Японія, МПК С21С 7/10.- Опубл. 11.06.1988), в якому рідкий метал, що знаходиться в резервуарі, продувають газом. В резервуар метал періодично подають із ковша за допомогою розрідження. В процесі продувки розплав перемішують в горизонтальній площині електромагнітною котушкою. В результаті цього підвищується ефект дегазації сталі. Недоліками такого способу є: неможливість газореагентної обробки металу при безперервному його розливанні, тому що продувають газом тільки порцію розплаву, який розміщений в резервуарі; великий час обробки всього об'єму металу, що в ковші, через малі об'єми його рафінування; низький ефект рафінування сплавів, тому що під дією електромагнітного поля метал обертається в ламінарному режимі, при якому інтенсивність міжфазної взаємодії в розплаві невелика. Задачею запропонованого винаходу є розроблення ефективних способів рафінування і легування сплавів шляхом введення в глибинні шари розплаву газореагентних середовищ, які нагріті до високої температури. Такі способи забезпечують високий ступінь рафінування і ефективне легування сплавів при економних витратах реагентів на обробку рідкого металу. Це технічне рішення дозволяє також покращити екологічне становище в цехах, тому що реагенти вводять в сплави в литому вигляді. Поставлена задача вирішується тим, що у запропонованому способі реагентної обробки сплавів в потоці, що включає тангенціальний підвід металу до лійки і обертання його в горизонтальній площині, згідно з винаходом, відлиті за формою внутрішньої порожнини в лійці блоки із рафінуючих (легуючих) компонентів розплавляють рідким металом, що обертається, і нагрівають реагентометалеву суміш, яка при цьому утворюється, на вході в зливну трубу лійки концентрованим джерелом енергії. У запропонованому способі використовується ефект завихрення струменя розплаву, який тангенціально підводять до лійки. Вихровий струмінь на значному протязі зберігає обертальний рух металу, що набув у лійці, з осьовим розривом його суцільності. В результаті цього збільшується час контакту реагентів з розплавом і відбувається інтенсивне втягування газової та парової фаз, що над металом, вглиб ванни. Такий спосіб обробки сплавів дозволяє подавати в рідкий метал інертні або окислюючі гази, шляхом створення всередині лійки атмосфери з них. При тангенціальному підводі до лійки метал набирає обертовий рух в горизонтальній площині. Блок з реагентів, що встановлено в лійці, розплавляється (розмивається) рідким 1 UA 102675 C2 5 10 15 20 25 30 35 40 45 50 металом, що обертається. Розплавлені реагенти замішуються в шар розплаву, утворюючи при цьому реагентометалеву суміш, яка поступає до зливної труби в лійці. На вході в зливну трубу цю суміш нагрівають концентрованим джерелом енергії (лазер, плазма, електронний промінь). Під дією концентрованого нагріву реагенти переходять у високореакційний стан (рідкий та пароподібний), захоплюються вихровим струменем металу і надходять по зливній трубі в ківш. При проходженні через зливну трубу і перемішуванні металу в ковші під дією струменя, що падає в ванну, реагенти інтенсивно взаємодіють зі сплавом. В результаті цього вони повністю усвоюються металом, що сприяє підвищенню ефективності реагентної обробки сплавів при економному використанні матеріалів. Вагу блоків, що відливають із реагентів, розраховують в залежності від маси металу, який необхідно обробляти. За рахунок введення в розплав реагентів у вигляді литих блоків значно зменшуються пилоутворення та випаровування реагентів з поверхні металу порівняно з звичайною обробкою сплавів порошкоподібними домішками. В результаті цього зменшується виділення шкідливих речовин в атмосферу і покращується санітарне становище в цеху. Реалізація запропонованого способу здійснюється за схемою, що представлена на кресленні. Пристрій для реалізації способу включає: конусну лійку 1 з тангенціальним підводом 2 металу до неї; у внутрішній порожнині лійки розміщено литий блок 3 із реагентів, якими обробляють рідкий метал 4; над лійкою встановлено концентроване джерело енергії 5, яким нагрівають реагенти на вході зливної труби 6. Обробку сплавів запропонованим способом проводять так. Встановлюють лійку на зливному жолобі плавильного агрегату таким чином, щоб метал надходив у внутрішню порожнину по дотичній до її бокової стінки, що в циліндричній верхній частині. У внутрішню порожнину лійки встановлюють блок, який відлитий із реагентів. Потім за допомогою лінз, які знаходяться в лазері, фокусують випромінювання на площину вхідного отвору в зливну трубу лійки. Відкривають доступ металу, який тангенціально надходить у внутрішню порожнину лійки, і здійснюють рафінування або легування сплаву. Рідким металом, що обертається в лійці, блоки розплавляються і реагенти замішуються в розплав при цьому утворюється реагентометалева суміш, яка надходить до зливної труби. Таку суміш на вході у зливну трубу нагрівають лазером або плазмою до високих температур. При цьому разом з металом нагріваються реагенти, які у високореакційному стані (рідкому або пароподібному) захоплюються вихровим струменем розплаву і надходять в ківш. В зливній трубі реагенти інтенсивно перемішуються і активно взаємодіють з розплавом. В ковші реагенти і метал додатково перемішуються струменем розплаву, який вільно падає. Під дією лазеру (плазми) на реагентометалеву суміш при вході її в зливну трубу разом з реагентами нагрівається розплав, який обробляють. Це дозволяє зменшити перегрів сплавів у плавильному агрегаті і виключити основний недолік позапічної обробки розплавів - зниження їхньої температури в процесі рафінування (легування). Реалізацію запропонованого способу здійснювали на чавунах (див. табл. 1), які плавили в індукційній печі ІСТ-04 та вагранці. Для десульфурації цих чавунів використовували кальциновану соду, з якої відливали в графітові форми блоки. Конусна зовнішня поверхня відповідала за формою внутрішній порожнині лійки. До верхньої частини лійки, яку футерували кварцитом, тангенціально підводили рідкий метал за допомогою зливних жолобів в плавильних агрегатах, що вказані вище. Вага литих блоків складала 1.05-1,15 % від маси чавуну, який плавили в індукційній печі або в вагранці. Після встановлення блоків із реагентів в лійку нагрівали газом зібрану систему (лійка, блок і зливна труба) та ківш. При досягненні чавуном необхідної температури (в вагранці - 1350 °C, індукційній печі - 1400 °C) відкривали доступ металу до лійки і проводили його обробку за схемою, що вказана на кресленні. Для нагріву реагентів на вході в зливну трубу, що в лійці, застосовували СО2-лазер, потужність якого складала 2 кВт. Густина потужності лазерного 8 2 випромінювання в зоні нагріву реагентів складала (3,8-4,0) 10 Вт/м . Нагріті реагенти у високореакційному (рідкому та пароподібному) стані захоплювалися вихровим струменем розплаву і надходили по зливній трубі в ківш. Після оброблення всієї маси чавуну, що плавили в плавильних агрегатах, вимикали лазер і відводили його разом з лійкою та жолобом вбік. 2 UA 102675 C2 Таблиця 1 Хімічний склад чавунів, які одержували в плавильних агрегатах Плавильний агрегат Індукційна піч Вагранка С 3,19 3,51 Si 1,85 2,27 Вміст елементів в чавуні, мас. % Мn Р S 0,73 0,069 0,032 0,69 0,048 0,054 Fe решта решта Таблиця 2 Умови і результати десульфурації чавуну різними способами № пп Спосіб обробки чавуну 1. 2. 3. 4. 5. 6. 5 10 15 Запропонованим способом Содою (порошок) За прототипом (ЗаявкаJP63140029) Запропонованим способом Содою (порошок) За прототипом (ЗаявкаJP63140029) Витрата реагентів, Маса % від маси металу металу, т 1,15 Плавильний агрегат 0,4 78 Індукційна піч 2 Ступінь десульфурації, % 56,5 51,4 1,05 0,7 Вагранка 81 2 58,2 2 54 Для порівняння чавун обробляли за прототипом та порошковою содою, яку подавали із вібруючого живильника в воронку на поверхню металу, що обертається. Перед обробкою чавуну за прототипом соду у вигляді порошку вводили під струмінь металу при зливі його з плавильного агрегату в ківш. Кількість порошкової соди при вказаних методах обробки чавуну складала 2 % від його маси. Таку максимальну кількість соди використовують на практиці при десульфурації чавунів різними способами. Із обробленого металу відбирали зразки для визначення ступеня десульфурації чавуну, який обробляли різними способами. Дослідження показало (табл. 2), що після обробки чавуну запропонованим способом ступінь його десульфурації на 21-27 % вище, ніж обробленого за прототипом, а також порошковою содою в лійці. В результаті ефективної десульфурації металу підвищуються межа міцності чавуну на розрив на 6-7,5 %, ударна в'язкість - на 9-11 %. Отже, запропонований спосіб, на відміну від прототипу та інших аналогів, дає змогу одержати новий технічний ефект, виражений у підвищенні ступеня рафінування сплавів від шкідливих домішок і зростанні міцнісних характеристик литого металу. ФОРМУЛА ВИНАХОДУ 20 25 Спосіб реагентної обробки сплавів в потоці, що включає тангенціальний підвід металу до лійки і обертання його в горизонтальній площині, який відрізняється тим, що в лійці розміщують відлиті за формою внутрішньої порожнини блоки із рафінуючих (легуючих) компонентів і розплавляють їх рідким металом, який обертається, та нагрівають реагентометалеву суміш, що при цьому утворюється, на вході в зливну трубу лійки концентрованим джерелом енергії. 3 UA 102675 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for reactant treatment of alloys in flow

Автори англійськоюNaidek Volodymyr Leontiiovych, Narivskyi Anatolii Vasyliovych, Bilenkyi Davyd Myronovych, Sychevskyi Anatolii Antonovych, Piontkovska Natalia Serhiivna, Reintal Olena Oleksandrivna, Pryhunov Serhii Volodymyrovych

Назва патенту російськоюСпособ реагентной обработки сплавов в потоке

Автори російськоюНайдек Владимир Леонтьевич, Наривский Анатолий Васильевич, Беленький Давид Миронович, Сычевский Анатолий Антонович, Пионтковская Наталья Сергеевна, Рейнталь Елена Александровна, Прыгунов Сергей Владимирович

МПК / Мітки

МПК: C21C 7/04, B22D 1/00, C21C 1/00, C22B 9/22, C22B 9/10

Мітки: сплавів, обробки, реагентної, спосіб, потоці

Код посилання

<a href="https://ua.patents.su/6-102675-sposib-reagentno-obrobki-splaviv-v-potoci.html" target="_blank" rel="follow" title="База патентів України">Спосіб реагентної обробки сплавів в потоці</a>