Спосіб гідродинамічної штамповки та пристрій для його здійснення

Номер патенту: 103932

Опубліковано: 10.12.2013

Автори: Полтарушніков Сергій Андрійович, Ходько Олександр Олексійович, Брагін Олександр Павлович, Зайцев Віталій Єгорович

Формула / Реферат

1. Спосіб гідродинамічного штампування, наприклад, деталей з порожнистих листових заготовок, при якому листову заготовку встановлюють з натягом по краях у матрицю, після чого матрицю поміщають у обойму, що її охоплює, який відрізняється тим, що комплект обойма-матриця-заготовка встановлюють між двома корпусними кришками з поршнями, скріплюють усі ці деталі в штамповий блок і заповнюють порожнину всередині заготовки та циліндричні канали корпусних кришок від поршнів до торців кришок рідким передавальним середовищем через канали для підведення і відведення надлишку рідини, після чого навантажують передавальне середовище з двох протилежних сторін двома поршнями синхронно, а імпульс тиску створюють проштовхуванням цих поршнів всередину блока за допомогою використання двох електромагнітів, розташованих в корпусних кришках.

2. Пристрій для гідродинамічного штампування, який містить технологічний вузол, що складається з охопленої обоймою матриці з формуючою камерою, та енергетичний вузол, до складу якого входять поршень і циліндр, які являють собою плунжерну пару, при цьому вузли пристрою зібрані у штамповий блок, який відрізняється тим, що містить другу плунжерну пару, ідентичну першій, причому вісь пристрою розташована в горизонтальному положенні, а плунжерні пари розташовані співвісно з обох боків технологічного вузла, при цьому циліндри скріплені між собою кріпильними елементами, утворюючи корпусні кришки штампового блока, в яких встановлені кільцеві електромагніти і виконані канали для підведення і відведення надлишку рідини з формуючої камери.

Текст

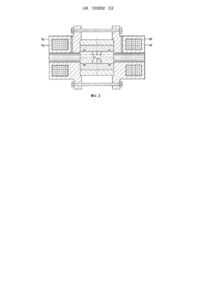

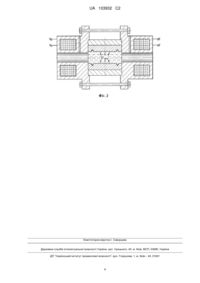

Реферат: Винахід належить до області обробки металів тиском, а саме до технологічних операцій гідродинамічної штамповки листових деталей, особливо з трубчастих заготовок. Спосіб гідродинамічного штампування, наприклад, деталей з порожнистих листових заготовок, включає встановлення листової заготовки з натягом по краях у матрицю, після чого матрицю поміщають у обойму, що її охоплює. Комплект обойма-матриця-заготовка встановлюють між двома корпусними кришками з поршнями, скріплюють усі ці деталі в штамповий блок і заповнюють порожнину всередині заготовки та циліндричні канали корпусних кришок від поршнів до торців кришок рідким передавальним середовищем через канали для підведення і відведення надлишку рідини. Після цього навантажують передавальне середовище з двох протилежних сторін двома поршнями синхронно, а імпульс тиску створюють проштовхуванням цих поршнів всередину блока за допомогою використання двох електромагнітів, розташованих в корпусних кришках. Також розкритий відповідний пристрій для здійснення вищеописаного способу. Технічний результат полягає у створенні у формуючій камері зустрічного руху хвиль тиску рідкого передавального середовища, необхідного для бездефектного виготовлення довгомірних тонкостінних деталей. UA 103932 C2 (12) UA 103932 C2 UA 103932 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до області обробки металів тиском, а саме - до технологічних операцій гідродинамічної штамповки листових деталей, особливо з трубчастих заготовок. Спосіб застосовується, зокрема, в авіа- та ракетобудуванні. Відомий спосіб гідродинамічної штамповки порожнистих заготовок, при якому заготовку поміщають у матрицю, до якої приєднують гідравлічну камеру у формі товстостінного пустотілого циліндра з наскрізним каналом. Порожнину заготовки і гідравлічної камери заповнюють рідким передатним середовищем і впливають через нього на заготівку створенням у ньому імпульсу високого тиску шляхом передачі йому енергії від поршня, що швидко рухається, діаметром, рівним внутрішньому діаметру гідравлічної камери, - твердого тіла, - при його ударі по поверхні цього передатного середовища (Брагин А.П. Гидродинамическая штамповка на пресс-пушках как одно из направлений импульсной обработки материалов давлением // Авиационно-космическая техника и технология. - № 11/47. - Харьков, ХАИ. 2007. С. 296-304)). Як правило, в якості передатного середовища використовують воду. Відомі також аналоги пристрою, що заявляється. Вони описані в Патенті України № 83807 від 26.08.2008, "Способ гидродинамической штамповки и устройство для его осуществления" (авторы Брагин А.П., Зайцев В.Е. и др.), а також в Авторському Свідоцтві СРСР № 1120543 від 03.05.1983, "Снаряд для гидродинамической штамповки" (авторы Родько С.Я., Брагин А.П., Муравьев С.Д. и Сопленков К.И.). Відомий спосіб гідродинамічної штамповки, наприклад, деталей з порожнистих листових заготовок, при якому листову заготовку встановлюють з натягом по краях у матрицю, матрицю поміщають у обойму, що її охоплює, над циліндром з поршнем, що знаходиться в ньому, порожнини усередині заготовки І циліндра над поршнем заповнюють рідким передатним середовищем, закривають зверху обойму і матрицю кришкою, скріплюють усі ці деталі в штамповий блок, орієнтують його хвостовиком поршня донизу і піддають листову заготовку впливу Імпульсним тиском рідкого передатного середовища шляхом ударного проштовхування поршня усередину циліндра від зіткнення хвостовика поршня з твердою поверхнею при скиданні штампового блока з розрахункової висоти і накопиченні їм при цьому необхідної кінетичної енергії за рахунок сили гравітації. Даний спосіб береться за прототип, він описаний в Патенті України № 93598 від 25.02.2011 "Способ гидродинамической штамповки и устройство для его осуществления" (авторы Брагин А.П., Бычков С.А., Зайцев В.Е., Полтарушников С.А.). Найбільш близьким технічним рішенням, вибраним як прототип, є пристрій для гідродинамічної штамповки, що складається із матриці, поміщеної в обойму, товстостінного циліндра, що стикується з матрицею і розташований під нею, з поршнем, і зібраних у штамповий блок. Поршень і циліндр являють собою плунжерну пару, при цьому поршень має хвостовик меншого діаметра, що вільно виступає з нижнього отвору циліндра і має на кінці обмежувальний пояс з демпфером, що закінчується сферичною поверхнею. Даний пристрій також описаний в Патенті України № 93598 від 25.02.2011 "Способ гидродинамической штамповки и устройство для его осуществления" (авторы Брагин А.П., Бычков С.А., Зайцев В.Е., Полтарушников С.А.). Недоліком даного способу та пристрою є те, що обсяг рідини знаходиться в замкнутому просторі, обмеженому з одного боку поршнем, а з інших стінками формуючої камери з розташованою в ній заготовкою. У момент проштовхування поршня всередину циліндра в робочій камері виникає хвиля тиску рідкого передавального середовища. У процесі багаторазової взаємодії хвиль, що поширюються в рідині, з рухомою заготовкою не вся енергія останніх передається заготовці. Частина її, укладена в відображених хвилях, залишається в рідині. Надалі ця частина енергії, у ході подальших відображень хвиль від поршня та взаємодії з заготовкою частково витрачається на роботу деформування заготовки. Решта енергії, укладеної в хвилях, відбитих від заготовки після закінчення процесу деформування, залишається невикористаною і перетворюється в кінетичну енергію поршня, що відскочив, та кінетичну енергію руху рідини після відскоку поршня. У результаті чітко виражених хвильових процесів тиск в рідині розподілено нерівномірно по висоті заготовки, що призводить до її нерівномірного деформування. Заготовка при переміщенні піддається непотрібним і згубним для матеріалу вигинам (перегинам), що впливає на ресурсні характеристики готового виробу і вимагає великих енерговитрат на деформування. Внаслідок різкого наростання тиску на одному з торців виникає суттєва різнотовщинність заготовки по її висоті. Ці негативні фактори призводять до неусувних дефектів при виготовленні довгомірних тонкостінних деталей. Технічною задачею способу і пристрою, що заявляється, є розширення технологічних можливостей штампування з метою бездефектного виготовлення довгомірних тонкостінних деталей за допомогою створення в формуючій камері зустрічного руху хвиль тиску рідкого передавального середовища. 1 UA 103932 C2 5 10 15 20 25 30 35 40 45 50 55 Поставлена технічна задача вирішується тим, що в способі гідродинамічного штампування, наприклад, деталей з порожнистих листових заготовок, при якому листову заготовку встановлюють з натягом по краях у матрицю, матрицю поміщають у обойму, що її охоплює, згідно з винаходом, комплект обойма-матриця-заготовка встановлюють між двома корпусними кришками блока, скріплюють усі ці деталі в штамповий блок і заповнюють порожнини всередині заготовки та циліндричні канали корпусних кришок від поршнів до обрізів кришок рідким передавальним середовищем через канали для підводу і відведення надлишку рідини, після чого навантажують передавальне середовище з двох протилежних сторін двома поршнями синхронно, а імпульс тиску створюють проштовхуванням цих поршнів всередину блока за допомогою використання двох електромагнітів, розташованих в корпусних кришках. (Тобто поршні є якорями електромагнітів, розташованих в корпусних кришках блоку і деформація заготовки відбувається при витісненні цими поршнями налитої між ними рідини). Поставлена технічна задача вирішується так само тим, що пристрій для гідродинамічного штампування містить технологічний вузол, що складається з матриці, охопленої обоймою, формуючої камери, заповненої рідким передавальним середовищем, і енергетичний вузол, до складу якого входять поршень і циліндр, які являють собою плунжерну пару, згідно з винаходом, вісь пристрою розташована в горизонтальному положенні, з протилежного боку технологічного вузла знаходиться друга плунжерна пара, співвісно першій та ідентична їй, циліндри скріплені між собою кріпильними елементами, утворюючи корпусні кришки штампового блока, в яких встановлені кільцеві електромагніти і виконані канали для підведення і відведення надлишку рідини. Таким чином ми бачимо, що відмінною особливістю даного способу штампування є те, що навантаження передавального середовища здійснюється синхронно з двох протилежних сторін, що дозволяє створити в ньому зустрічні хвилі тиску, необхідні для виготовлення довгомірних тонкостінних деталей. Також важливим є той факт, що енергетичне забезпечення процесу деформування заготовки передавальним середовищем відбувається тільки за рахунок використання електромагнітних сил, без використання якого б то не було іншого зовнішнього джерела (енергоносія) у вигляді розширення стисненого газу, газів гарячих паливно-повітряних або порохових сумішей і т.п., що вимагають для забезпечення свого робочого циклу дуже складних і конструктивно, і в експлуатації механічних енергоємних систем, також і досить дорогих. На кресленнях представлена принципова кінематична схема реалізації способу штампування зустрічним рухом хвиль тиску рідкого передавального середовища: Фіг. 1 - початковий стан системи; Фіг. 2 - стан системи на стадії штампування. Пристрій для гідродинамічного штампування складається з технологічного вузла - матриці 1 з розміщеною в ній заготовкою 2, охопленою обоймою 3. З боків до технологічного вузла співвісно з ним закріплені частини енергетичного вузла, який складається з корпусних кришок 4,5, в канали яких встановлені відповідно поршні 6, 7. У корпусних кришках 4, 5 встановлені кільцеві електромагніти. Корпусні кришки 4,5 жорстко пов'язані між собою кріпильними елементами 8, внаслідок чого технологічний і енергетичний вузли з'єднані в штамповий блок. Корпусні кришки 4, 5 центруються з технологічним вузлом посадочними поясами кришок. Поршні 6 і 7 входять у канали відповідних корпусних кришок 4 і 5 з діаметральним зазором 0,05…0,01 мм. Порожнина заготовки та циліндричні канали корпусних кришок 4, 5, від поршнів 6, 7 до обрізів кришок складають формуючу камеру (поз. 9, Фіг. 1), яка заповнена рідким передавальним середовищем 10 через канали для підводу і відведення надлишку рідини 11. Всі рухомі і нерухомі з'єднання пристрою оснащені ущільнювачами в міру необхідності в процесі експлуатації. Спосіб реалізується наступним чином. На монтажному столі збирають комплект: заготовку 2 встановлюють в матрицю 1, яка охоплюється обоймою 3. У корпусні кришки 4, 5 встановлюють поршні 6, 7 відповідно. Комплект обойма-матриця-заготовка встановлюють між корпусними кришками 4, 5 за спеціально передбаченими посадковими поясами на корпусних кришках і стягують між собою кріпильними елементами 8. З розрахунковим зусиллям затягують гайки на кріпильних елементах. У формуючу камеру 9 через канали для підводу і відведення надлишку рідини 11 підводять розрахунковий обсяг рідини (передавальне середовище 10). У схему управління електромагнітами подають сигнал, і ті, при спрацьовуванні, синхронно притягують до себе свої якорі-поршні 6,7, заштовхуючи їх у формуючу камеру, тим самим створюючи в передавальному середовищі тиск, який, діючи на заготовку 2, заштовхує її у порожнину проштамповування 2 UA 103932 C2 (порожнина між заготовкою і матрицею) 12 і, тим самим, здійснює формозмінення заготовки 2 в -3 готову деталь. Час спрацювання електромагнітів (1…5)-10 с Зусилля, необхідне для проштовхування поршнів у формуючу камеру (сумарна сила тяги електромагнітів F ел.м. ), визначають за формулою: 5 F ел.м. Pmax SП , де: Рmах - максимальний тиск в формуючій камері; (S d2 4 . SП - площа поршня Оскільки для процесу штампування необхідна синхронна робота електромагнітів, то сила тяги кожного електромагніта окремо Fел.м. повинна бути однакова і дорівнювати сумарній силі 10 тяги електромагнітів F ел.м. : Fел.м. F ел.м. . 15 Таким чином, створення в формуючій камері зустрічного руху хвиль тиску рідкого передавального середовища, необхідного для бездефектного виготовлення довгомірних тонкостінних деталей, здійснюється за рахунок використання електромагнітних сил, за допомогою яких поршні заштовхуються у формуючу камеру. ФОРМУЛА ВИНАХОДУ 20 25 30 35 1. Спосіб гідродинамічного штампування, наприклад, деталей з порожнистих листових заготовок, при якому листову заготовку встановлюють з натягом по краях у матрицю, після чого матрицю поміщають у обойму, що її охоплює, який відрізняється тим, що комплект обоймаматриця-заготовка встановлюють між двома корпусними кришками з поршнями, скріплюють усі ці деталі в штамповий блок і заповнюють порожнину всередині заготовки та циліндричні канали корпусних кришок від поршнів до торців кришок рідким передавальним середовищем через канали для підведення і відведення надлишку рідини, після чого навантажують передавальне середовище з двох протилежних сторін двома поршнями синхронно, а імпульс тиску створюють проштовхуванням цих поршнів всередину блока за допомогою використання двох електромагнітів, розташованих в корпусних кришках. 2. Пристрій для гідродинамічного штампування, який містить технологічний вузол, що складається з охопленої обоймою матриці з формуючою камерою, та енергетичний вузол, до складу якого входять поршень і циліндр, які являють собою плунжерну пару, при цьому вузли пристрою зібрані у штамповий блок, який відрізняється тим, що містить другу плунжерну пару, ідентичну першій, причому вісь пристрою розташована в горизонтальному положенні, а плунжерні пари розташовані співвісно з обох боків технологічного вузла, при цьому циліндри скріплені між собою кріпильними елементами, утворюючи корпусні кришки штампового блока, в яких встановлені кільцеві електромагніти і виконані канали для підведення і відведення надлишку рідини з формуючої камери. 3 UA 103932 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюBrahin Oleksandr Pavlovych, Poltarushnikov Serhii Andriiovych

Автори російськоюБрагин Александр Павлович, Полтарушников Сергей Андреевич

МПК / Мітки

МПК: B21D 26/033

Мітки: пристрій, штамповки, здійснення, спосіб, гідродинамічної

Код посилання

<a href="https://ua.patents.su/6-103932-sposib-gidrodinamichno-shtampovki-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб гідродинамічної штамповки та пристрій для його здійснення</a>

Попередній патент: Спосіб фумігації зернової маси фосфіном

Наступний патент: Дзеркальна конструкція із заднім підсвічуванням

Випадковий патент: Гальмовий кран