Пристрій для гідрозбивання окалини з внутрішньої поверхні нагрітих довгомірних труб

Номер патенту: 104578

Опубліковано: 10.02.2016

Автори: Степаненко Олександр Миколайович, Угрюмов Юрій Дмитрович, Добряк Володимир Дмитрович

Формула / Реферат

1 Пристрій для гідрозбивання окалини з внутрішньої поверхні нагрітих довгомірних труб, що містить гідравлічний трубопровід, оснащений форсункою і опорами, виконаними кожна у вигляді чотириланкового механізму з опорним роликом, який відрізняється тим, що чотириланкові механізми оснащені приводними гідроциліндрами, штоки яких сполучені з поступальними ланками (повзунами), а циліндри закріплені на трубопроводі.

2 Пристрій по п. 1, який відрізняється тим, що він додатково оснащений опорами, виконаними у вигляді гідроциліндрів, штоки яких підтримують гідравлічний трубопровід.

Текст

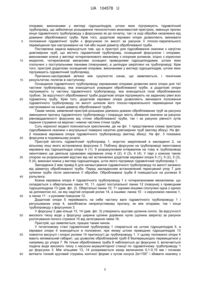

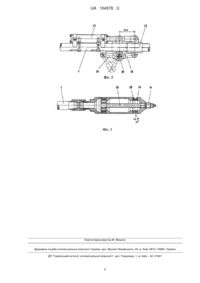

Реферат: Пристрій для гідрозбивання окалини з внутрішньої поверхні нагрітих довгомірних труб містить гідравлічний трубопровід, оснащений форсункою і опорами, виконаними кожна у вигляді чотириланкового механізму з опорним роликом. Чотириланкові механізми оснащені приводними гідроциліндрами, штоки яких сполучені з поступальними ланками (повзунами), а циліндри закріплені на трубопроводі. UA 104578 U (12) UA 104578 U UA 104578 U 5 10 15 20 Корисна модель належить до трубопрокатного виробництва і спрямована на поліпшення якості внутрішньої поверхні чистових труб після підігріву в печі, наприклад, з крокуючими балками перед розкотними калібрувальними станами. Відомий пристрій для нанесення покриття на внутрішню поверхню труб, що містить штангу з розпилювачем на її кінці і підпружинені опори, закріплені на штанзі [А.С. СРСР № 1063475, В05 В 13/06. "Пристрій для нанесення покриття на внутрішню поверхню труб", 1983, Бюл.№ 48]. Кожна підпружинена опора складається з трьох чотириланкових механізмів, розташованих під кутом 120° один до одного, а кожен чотириланковий механізм включає дві ланки, що коливаються, шарнірно сполучені одна з одною за допомогою осі, на яку надітий опорний ролик; підпружинений повзун і штангу, з якою ланки, що коливаються, утворюють обертальні кінематичні пари, а повзун - поступальну пару. Відомий пристрій має істотні недоліки. Перед початком руху штанги всередину оброблюваної труби, ролики опор штанги знаходяться на максимальному видаленні від осі штанги за рахунок дії пружин, що перевищує внутрішній радіус оброблюваної труби. При введенні штанги всередину труби кожен опорний ролик або ланка, що коливається, наносить удар по кромці труби, і, якщо труба має високу температуру, як при гідрозбиванні окалини, то з'являються вм'ятини на кромці, що неприпустимо на майже готовій трубі. Другий недолік відомого пристрою полягає в тому, що підпружинені опори неточно центрують штангу по осі оброблюваної труби. Дійсно, на кожну опору діють три зовнішні сили: Gшт - вага частини штанги з елементами опори; в Pр - реакція труби на верхній ролик; Рн - реакція труби на нижні ролики. р Для рівноваги системи повинна виконуватися умова: 25 30 35 40 45 50 Рв Gшт Рн 0 р р Звідки Рн Рв Gшт . р р З цього виходить, що нижні пружини будуть стиснуті сильніше, ніж верхня пружина. Це означає, що нижні ролики знаходитимуться на меншій відстані від осі штанги, чим верхній ролик. Інакше кажучи, відбудеться зсув осі штанги вниз від осі труби. Зсув буде тим більший, чим більша вага штанги і чим менше жорсткість пружин. Для гідрозбивання окалини з внутрішньої поверхні гарячої труби струменем води високого тиску такий зсув викличе різницю чистоти обробки вгорі і внизу труби, оскільки відомо, що ефект гідрозбивання обернено пропорційний відстані від сопла до оброблюваної поверхні. Найбільш близьким аналогом є пристрій для гідрозбивання окалини з нагрітих трубних заготовок, що містить закриту камеру і сопло, пов'язане з камерою трубопроводом, що складається з двох частин з можливістю переміщення однієї з них відносно іншої. При цьому зовнішня частина трубопроводу спирається на опору, встановлену перед входом в заготівку і утворює консоль, що змінюється по довжині, усередині заготівки по ходу обробки. [А.С. СРСР № 1424899, В21В 45/04 "Пристрій для гідрозбивання окалини з нагрітих трубних заготовок", 1988, Бюл. № 35. Прототип]. Суттєвими ознаками аналога, які збігаються з суттєвими ознаками корисної моделі, є: гідравлічний трубопровід, оснащений форсункою і опорами, виконаними кожна у вигляді чотириланкового механізму з опорним роликом. Недоліком даного пристрою є те, що його сфера застосування обмежена довжиною консолі, прогин якої зростає у міру збільшення довжини оброблюваного виробу. Діапазон довжин трубних заготовок, оброблюваних за допомогою консолі, не перевищує 5 м, а відношення довжини до внутрішнього діаметру лежить в межах l 10 20 . Для обробки внутрішньої поверхні довгомірних труб, у яких dв н l 40 113 , а довжина досягає 13,3 м, консольний гідравлічний трубопровід dв н непридатний, оскільки прогин кінця консолі значно перевищить внутрішній радіус оброблюваної труби. В основу корисної моделі поставлено задачу удосконалити пристрій для гідрозбивання окалини з нагрітих довгомірних труб шляхом оснащення гідравлічного трубопроводу керованими від гідроциліндрів опорами і додаткового оснащення пристрою керованими 1 UA 104578 U 5 10 15 20 25 30 35 40 45 50 55 60 опорами, виконаними у вигляді гідроциліндрів, штоки яких підтримують гідравлічний трубопровід, що забезпечує розширення технологічних можливостей пристрою, зменшує прогин кінця гідравлічного трубопроводу з форсункою як до початку, так і в ході обробки незалежно від довжини оброблюваної труби. Крім того, додаткові керовані опори дозволяють змінювати положення гідравлічної труби з форсункою по висоті за рахунок її плоско-паралельного переміщення при настроюванні на той або інший діаметр оброблюваної труби. Поставлена задача вирішується тим, що в пристрої для гідрозбивання окалини з нагрітих довгомірних труб, що містить гідравлічний трубопровід, оснащений форсункою і опорами, виконаними кожна у вигляді чотириланкового механізму з опорним роликом, згідно з корисною моделлю, чотириланкові механізми оснащені приводними гідроциліндрами, штоки яких сполучені з поступальними ланками (повзунами), а циліндри закріплені на трубопроводі. Крім того, пристрій додатково оснащений опорами, виконаними у вигляді гідроциліндрів, штоки яких підтримують гідравлічний трубопровід. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, і технічним результатом, полягає в наступному. Оснащення гідравлічного трубопроводу керованими опорами дозволяє мати опори для тієї частини трубопроводу, яка знаходиться усередині оброблюваної труби, а додаткові опори підтримують ту частину гідравлічного трубопроводу, яка знаходиться поза оброблюваною трубою. За відсутності оброблюваної труби додаткові опори підтримують на заданому рівні всю гідравлічну трубу. Крім того, додаткові керовані опори дозволяють змінювати положення гідравлічного трубопроводу по висоті шляхом його плоско-паралельного переміщення при настроюванні на інший діаметр оброблюваної труби. Таким чином, заявлений пристрій розширює діапазон довжин оброблюваних труб за рахунок зменшення прогину гідравлічного трубопроводу і покращує якість збивання окалини за рахунок рівновіддаленості форсунки від стінки оброблюваної труби, так і за рахунок рівності кутів падіння струменя на верхню і нижню частини стінки труби. Суть корисної моделі пояснюється кресленням, де на фіг. 1 представлена схема пристрою гідрозбивання окалини з внутрішньої поверхні нагрітих довгомірних труб (вигляд збоку). На фіг. 2 показана керована опора гідравлічного трубопроводу (вигляд збоку). На фіг. 3 показана форсунка в подовжньому розрізі. Пристрій містить гідравлічний трубопровід 1, жорстко закріплений в закладенні 2, на вільному кінці якого встановлена форсунка 3. Поблизу форсунки на трубопроводі змонтована керована від гідроциліндра опора 4 (1). З розрахунковим інтервалом на тому ж трубопроводі змонтовано ще декілька однакових керованих опор 4 (2), 4 (3), 4 (4). У парі з кожною такою опорою на розрахунковій відстані від неї встановлені додаткові керовані опори 5 (1), 5 (2), 5 (3), 5 (4), виконані кожна у вигляді гідроциліндра, шток якого підтримує гідравлічний трубопровід 1. Закладення 2 має привід 6 для налаштування гідравлічного трубопроводу по висоті залежно від діаметру оброблюваної труби. Перед закладенням встановлений пересувний упор 7 для зупинки труби після закінчення її обробки. Оброблювана труба 8 поміщається на роликах 9 рольганга. Кожна керована опора 4 гідравлічного трубопроводу 1 є чотириланковим механізмом, що складається з обертальних ланок 10, 11, однієї поступальної ланки 12 (повзуна) з приводним гідроциліндром 13 (див. фіг. 2). Обертальні ланки 10, 11 одними кінцями сполучені одна з одною за допомогою осі, на яку надітий опорний ролик 14, а іншими: ланка 10 - з нерухомою ланкою 1, а ланка 11 - з рухомим повзуном 12. Додаткові опори 5 переймають на себе частину ваги гідравлічного трубопроводу 1 і регульованих опор 4, запобігаючи неприпустимому прогину, як між опорами, так і кінця трубопроводу з форсункою 3. У форсунці 3 два кільця 13, 14 (див. фіг. 3) утворюють кругове щілинне сопло. За відсутності високого тиску води у форсунці ширина щілини дорівнює нулю (щілина закрита) за рахунок розтягування полого стрижня 15 від затягування гайки 16. Пристрій, що заявляється, працює таким чином. У початковому стані гідравлічний трубопровід 1 спирається на штоки гідроциліндрів 5, а керовані опори 4 знаходяться в положенні, при якому штоки приводних гідроциліндрів 13 повністю висунуті і опорні ролики 14 притиснуті до трубопроводу 1. У цьому положенні опори 4 мають мінімальний габарит, що дозволяє оброблюваній трубі 8 безперешкодно переміщатися у напрямку до упора 7. Як тільки оброблювана труба 8 наблизиться до форсунки 3, включається подача води високого тиску з насосно-акумуляторної станції по гідравлічному трубопроводу 1 до форсунки 3. Між кільцями 13, 14 розкривається зазор величиною 0,1-0,15 мм і починає витікати тонкий круговий струмінь конічної форми з кутом конуса 2α=150° і збивати окалину з 2 UA 104578 U 5 10 15 20 25 30 внутрішньої поверхні оброблюваної труби. Цей же струмінь гонить перед собою збиту окалину і відпрацьовану воду. Як тільки передня кромка труби порівняється з опорним роликом першої опори 4 (1), включається приводний гідроциліндр 13 цієї опори на втягування штока, повзун 12 починає переміщуватися до гідроциліндра, а опорний ролик 14 відходити від трубопроводу 1. Відхід ролика відбувається до його зіткнення з внутрішньою поверхнею оброблюваної труби, що служить сигналом для замикання гідроциліндра 13. Таким чином, гідравлічний трубопровід отримує першу опору усередині оброблюваної труби, завдяки чому не допускається прогин консольно"; частини трубопроводу 1 з форсункою 3 на кінці його. Після спрацьовування гідроциліндра першої керованої опори 4 (1) з витримкою часу, або від сигналу датчика, спрацьовує гідроциліндр опори 5 (1), шток якого опускається і пропускає трубу 8, що рухається до упора 7. Як тільки передня кромка труби 8 порівняється з опорним роликом керованої опори 4 (2), включається привідний гідроциліндр цієї опори і переводить опорний ролик в нижнє положення до зіткнення з внутрішньою поверхнею оброблюваної труби. Гідравлічний трубопровід 1 отримує другу опору усередині оброблюваної труби 8. Аналогічно спрацьовують наступні опори по ходу руху труби 8 до упору 7. Як тільки труба доходить до упору, гідрозбивання окалини закінчується на всій її довжині. У цей момент відключається подача води високого тиску у гідравлічний трубопровід 1. Далі рольганг реверсує і відбувається рух труби 8 у зворотному напрямі. Як тільки в зворотному русі труби її кромка порівняється з опорою 5 (4), включається гідроциліндр цієї опори, шток якого висувається до зіткнення з гідравлічним трубопроводом 1, після чого гідроциліндр закривається. При подальшому русі труби 8 опорний ролик керованої опори 4 (4) виходить з контакту з внутрішньою поверхнею труби, спрацьовує приводний гідроциліндр цієї опори на висунення штока і опорний ролик притискається до трубопроводу 1. Аналогічно спрацьовує решта опор 5 (3), 4 (3), 5 (2), 4 (2), 5 (1), 4 (1) по ходу зворотного руху труби 8. Після відходу обробленої труби пристрій повертається в початковий стан і готовий до прийому наступної труби. Таким чином, заявлений пристрій для гідрозбивання окалини з внутрішньої поверхні нагрітих довгомірних труб знімає обмеження по довжинах оброблюваних труб і покращує якість обробки внутрішньої поверхні як за рахунок рівновіддалення форсунки від стінки труби, так і за рахунок однакових кутів падіння струменя на верхні і нижні частини стінки труби. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 1. Пристрій для гідрозбивання окалини з внутрішньої поверхні нагрітих довгомірних труб, що містить гідравлічний трубопровід, оснащений форсункою і опорами, виконаними кожна у вигляді чотириланкового механізму з опорним роликом, який відрізняється тим, що чотириланкові механізми оснащені приводними гідроциліндрами, штоки яких сполучені з поступальними ланками (повзунами), а циліндри закріплені на трубопроводі. 2. Пристрій за п. 1, який відрізняється тим, що він додатково оснащений опорами, виконаними у вигляді гідроциліндрів, штоки яких підтримують гідравлічний трубопровід. 3 UA 104578 U Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюStepanenko Oleksandr Mykolaiovych, Dobriak Volodymyr Dmytrovych, Uhriumov Yurii Dmytrovych

Автори російськоюСтепаненко Александр Николаевич, Добряк Владимир Дмитриевич, Угрюмов Юрий Дмитриевич

МПК / Мітки

МПК: B21B 45/04, B05B 13/06

Мітки: нагрітих, гідрозбивання, поверхні, труб, окалини, довгомірних, внутрішньої, пристрій

Код посилання

<a href="https://ua.patents.su/6-104578-pristrijj-dlya-gidrozbivannya-okalini-z-vnutrishno-poverkhni-nagritikh-dovgomirnikh-trub.html" target="_blank" rel="follow" title="База патентів України">Пристрій для гідрозбивання окалини з внутрішньої поверхні нагрітих довгомірних труб</a>

Попередній патент: Спосіб безгирної повірки платформних ваг

Наступний патент: Спосіб лікування хронічної венозної недостатності

Випадковий патент: Засіб для несистемної боротьби з паразитуючими комахами