Барабанний грохот для розділення агломерату за фракціями

Номер патенту: 106208

Опубліковано: 25.04.2016

Автори: Кучер Василь Григорович, Рудь Юрій Савелійович, Білоножко Вікторія Юрієвна

Формула / Реферат

1. Барабанний грохот для розділення агломерату за фракціями, що містить основу, розташований на ній приводний барабан, пристрої завантаження і розвантаження матеріалу, причому у внутрішньому об′ємі приводного барабана встановлена спіральна напрямна і коаксіально осі приводного барабана розміщено допоміжний барабан, на поверхні допоміжного барабана виконані квадратні отвори однакового розміру, який відрізняється тим, що приводний барабан виконується без отворів, а допоміжний барабан з отворами виконаний здвоєним у вигляді зрізаних конусів, розміщених всередині приводного барабана, причому діаметри більших основ зрізаних конусів відносяться як 4:3, а діаметри менших основ зрізаних конусів відносяться як 4:3,2.

2. Барабанний грохот за п. 1, який відрізняється тим, що висота спіральної напрямної не більша відстані між поверхнями суміжних барабанів, а напрямок спіралі протилежний напрямку конічної поверхні конусів.

3. Барабанний грохот за пп. 1, 2, який відрізняється тим, що допоміжний барабан більшого діаметра зміщено відносно барабана меншого діаметра в напрямку пристрою для розвантаження крупних фракцій на 0,1-0,2 довжини барабана.

4. Барабанний грохот за пп. 1, 2, 3, який відрізняється тим, що внутрішня порожнина приводного барабана і допоміжного барабана меншого діаметра сполучені у місці розвантаження дрібних фракцій.

Текст

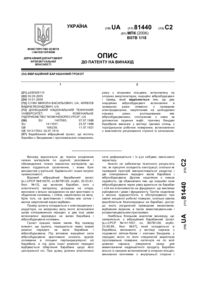

Реферат: Барабанний грохот для розділення агломерату за фракціями містить основу, розташований на ній приводний барабан, пристрої завантаження і розвантаження матеріалу. У внутрішньому об′ємі приводного барабана встановлена спіральна напрямна і коаксіально осі приводного барабана розміщено допоміжний барабан. На поверхні допоміжного барабана виконані квадратні отвори однакового розміру. Приводний барабан виконується без отворів, а допоміжний барабан з отворами виконаний здвоєним у вигляді зрізаних конусів, розміщених всередині приводного барабана. Діаметри більших основ зрізаних конусів відносяться як 4:3, а діаметри менших основ зрізаних конусів відносяться як 4:3,2. UA 106208 U (12) UA 106208 U UA 106208 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металургії, а більш конкретно до агломераційного виробництва. Для розділення агломерату за фракціями використовуються барабанні грохоти, які в залежності від форми барабана можуть бути циліндричними або конічними. Просіювальна поверхня барабана утворюється перфорованими сталевими листами, сіткою або багатозахідною спіраллю. Вісь циліндричного барабана нахилена до горизонту під кутом 1-14°, а вісь конічного - горизонтальна. Вихідний матеріал завантажується всередину барабана на верхньому кінці і внаслідок обертання та нахилу переміщується поздовж осі барабана. Матеріал під дією сили тертя захоплюється внутрішньою поверхнею обертового барабана і потім скочується вниз. Скочування матеріалу відбувається під певним кутом до його площини обертання, що є наслідком нахилу осі барабана. Таким чином матеріал просувається вниз уздовж осі барабана. Далі цикл повторюється і матеріал рухається по зигзагоподібній лінії. При переміщенні матеріалу по просіювальній поверхні дрібні фракції провалюються через отвори, крупні - вивантажуються з барабана на нижньому кінці. Частота обертання барабана обмежена, тому що при великих частотах відцентрова сила притискає матеріал до робочої поверхні і грохочення стає неможливим. Частота обертання барабанних грохотів звичайно вибирається -1 менше критичної - в межах (0,25-0,5)Nкр, де Nкр - критична частота обертання, хв. [Мала гірнича енциклопедія: у 3 т. / за ред. В.С. Білецького. - Донецьк: Донбас, 2004]. Недоліком відомих барабанних грохотів є недостатня ефективність грохочення, громіздкість та крихке подрібнення матеріалу в процесі грохочення. Найбільш близьким до пропонованої корисної моделі за технічною суттю та результатом, що досягається, є барабанний класифікатор (грохот), який містить основу, розташований на ньому приводний барабан з отворами, пристрої завантаження і розвантаження. У внутрішньому об'ємі приводного барабана встановлена спіральна напрямна і коаксіально на зовнішній поверхні приводного барабана розміщений допоміжний барабан. На поверхнях приводного і допоміжного барабанів виконані квадратні отвори однакового розміру. Під барабанами розміщений похилий жолоб для збирання просіяного матеріалу, що сполучається з пристроєм розвантаження, а для збирання непросіяного матеріалу під барабанами встановлена ємність [Патент на изобретение №: 2471574. Патентообладатель: Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Ярославский государственный технический университет" (RU). Дата публикации: 10 Января, 2013]. Недоліком відомого барабанного класифікатора є недостатня продуктивність та ефективність грохочення, значні габарити і металоємність, крихке подрібнення матеріалу в процесі грохочення. Задачею пропонованого барабанного грохота для розділення агломерату за фракціями є підвищення його продуктивності за рахунок збільшення просіювальної поверхні, ефективності за рахунок збільшення динаміки взаємного переміщення частин агломерату, зменшення габаритів та металоємності за рахунок розміщення одного барабана в іншому, зменшення крихкого подрібнення матеріалу в процесі грохочення за рахунок зменшення загального шляху його переміщення в барабані. Поставлена задача вирішується тим, що барабанний грохот, що містить основу, розташований на ній приводний барабан, пристрої завантаження і розвантаження матеріалу, причому у внутрішньому об'ємі приводного барабана встановлена спіральна напрямна і коаксіально осі приводного барабана розміщений допоміжний барабан, на поверхні допоміжного барабана виконані квадратні отвори однакового розміру, а допоміжний барабан з отворами виконаний у вигляді здвоєних зрізаних конусів, розміщених всередині приводного барабана, причому діаметри більших основ зрізаних конусів відносяться як 4:3, а діаметри менших основ зрізаних конусів відносяться як 4:3,2. Висота спіральної напрямної не більша відстані між поверхнями суміжних барабанів, а напрямок спіралі протилежний напрямку конічної поверхні конусів; барабан більшого діаметра зміщено відносно барабана меншого діаметра в напрямку пристрою для розвантаження крупних фракцій на 0,1-0,2 довжини барабана, а внутрішня порожнина приводного барабана і допоміжного барабана меншого діаметра сполучена у місці розвантаження дрібних фракцій. Заявлена корисна модель пояснюється кресленням, де зображено загальний вигляд барабанного грохота для розділення агломерату за фракціями. Барабанний грохот для розділення агломерату за фракціями містить основу 1, встановлений на ній приводний барабан 2, забезпечений пристроєм для завантаження агломерату 3 і пристроями для розвантаження крупних фракцій 4 та дрібних фракцій 5. На внутрішній поверхні приводного барабана 2 встановлена спіральна напрямна 6, призначена для 1 UA 106208 U 5 10 15 20 25 30 35 40 45 50 55 60 переміщення дрібних фракцій матеріалу по його довжині в напрямку пристрою для розвантаження дрібних фракцій 5. Коаксіально осі приводного барабана 2 розміщений допоміжний барабан з отворами, виконаний у вигляді здвоєних зрізаних конусів 7, 8, розміщених всередині приводного барабана 2. Барабан більшого діаметра 7 зміщено відносно барабана меншого діаметра 8 в напрямку пристрою для розвантаження крупних фракцій 4 на 0,1-0,2 довжини барабана. Це зміщення забезпечує створення щілини 9 для розвантаження крупних фракцій на пристрій для розвантаження 4. На поверхнях допоміжних барабанів 7, 8 виконані квадратні отвори однакового розміру. Приводний барабан 2 виконується без отворів. Діаметри більших основ зрізаних конусів 7 dнобк і 8 dномк відносяться як dнобк:dномк = 4:3, а діаметри менших основ зрізаних конусів 7 dмобк і 8 dмомк відносяться як dмобк:dмомк = 4:3,2. Це забезпечує зменшення робочого об'єму між конічними поверхнями зрізаних конусів 7 і 8 пропорційно до зменшення об'єму агломерату, який піддається грохоченню, на величину об'єму просіяного матеріалу. Висота спіральної напрямної 6 не більша відстані між поверхнями суміжних барабанів 2 та 7, а напрямок спіралі протилежний напрямку конічної поверхні конусів 7, 8. Висота спіральної напрямної вибрана із умови, щоб спіральна напрямна не контактувала із внутрішньою поверхнею приводного барабана 2. Напрямок спіралі вибраний протилежним напрямку конічної поверхні конусів 7, 8 для того, щоб направити дрібні фракції агломерату в напрямку пристрою для розвантаження дрібних фракцій 5. Внутрішня порожнина приводного барабана 2 і допоміжного конічного барабана меншого діаметра 8 сполучена у місці розвантаження дрібних фракцій на пристрій 5. Привод барабанного грохота здійснюється від електродвигуна. Запропонований барабанний грохот для розділення агломерату за фракціями працює таким чином (фігура). Встановлений на основу 1 приводний барабан 2 приводиться в дію від електродвигуна. Частота обертання барабанного грохоту відповідає рекомендаціям [Мала гірнича енциклопедія: у 3 т. / за ред. В.С. Білецького. - Донецьк: Донбас, 2004] і вибирається в -1 межах (0,25-0,5) Nкр, де Nкр - критична частота обертання, хв. . Приводний барабан 2 виконується без отворів. Агломерат, який підлягає розділенню за фракціями, подається за допомогою пристрою для завантаження агломерату 3 у допоміжний барабан з отворами, який виконаний у вигляді здвоєних зрізаних конусів 7, 8, розміщених коаксіально всередині приводного барабана 2. При обертанні барабанного грохота навколо своєї осі завантажений агломерат переміщується по просіювальних поверхнях зрізаних конусів 7, 8 і розділяється за крупністю на дві фракції. Дрібна фракція, яка складається із частинок агломерату, розмір яких менший розміру квадратних отворів в просіювальній поверхні зрізаних конусів 7, 8, та крупна фракція, яка складається із частинок агломерату, розмір яких більший розміру квадратних отворів в просіювальній поверхні зрізаних конусів 7, 8, і який залишається в робочому об'єму, створеному стінками приводного барабана 2 і поверхнею зрізаного конуса 7. Коаксіальне розміщення приводного барабана 2 і допоміжного барабана з отворами, виконаного у вигляді здвоєних зрізаних конусів 7, 8, приводить до зменшення габаритів та металоємності пристрою за рахунок розміщення одного барабана в іншому. Матеріал з розмірами, меншими розмірів квадратних отворів на конічній поверхні зрізаних конусів 7, 8, переміщується через просіювальну поверхню всередину барабана, виконаного у вигляді здвоєного зрізаного конуса меншого діаметра 8 і в робочий простір між внутрішніми стінками приводного барабана 2 і барабана, виконаного у вигляді здвоєного зрізаного конуса більшого діаметра 7. Дрібна фракція матеріалу, яка надійшла всередину барабана, виконаного у вигляді здвоєного зрізаного конуса меншого діаметра 8, внаслідок обертання та нахилу просіювальної поверхні переміщується поздовж осі барабана по його довжині в напрямку пристрою для розвантаження дрібних фракцій 5. Дрібна фракція матеріалу, яка надійшла в робочий простір між внутрішніми стінками приводного барабана 2 і барабана, виконаного у вигляді здвоєного зрізаного конуса більшого діаметра 7, переміщується по внутрішній поверхні приводного барабана 2 за рахунок взаємодії із спіральною напрямною 6. Висота спіральної напрямної не перевищує відстані між внутрішніми стінками приводного барабана 2 і барабана, виконаного у вигляді здвоєного зрізаного конуса більшого діаметра 7, що виключає контакт спіральної напрямної із внутрішньою поверхнею приводного барабана 2. Напрямок спіралі вибраний протилежним напрямку конічної поверхні конусів 7, 8 для того, щоб направити дрібні фракції агломерату в напрямку пристрою для розвантаження дрібних фракцій 5. Внутрішня порожнина приводного барабана 2 і допоміжного конічного барабана меншого діаметра 8 сполучена у місці розвантаження дрібних фракцій на пристрій 5. Матеріал з розмірами, більшими розмірів квадратних отворів на конічній поверхні, переміщується в робочому просторі між внутрішніми стінками приводного барабана 2 і барабана, виконаного у вигляді здвоєного зрізаного конуса більшого діаметра 7, в напрямку 2 UA 106208 U 5 10 15 20 25 30 35 щілини 9 для розвантаження крупних фракцій на пристрій для розвантаження 4. Розвантажувальна щілина 9 створена за рахунок осьового зміщення конусного барабана більшого діаметра 7 відносно барабана меншого діаметра 8 в напрямку розвантаження крупних фракцій на 0,1-0,2 довжини барабана. Так як діаметри більших основ зрізаних конусів 7 і 8 відносяться як dнобк:dномк=4:3, а діаметри менших основ зрізаних конусів 7 і 8 відносяться як dмобк:dмомк=4:3,2, то робочий об'єм між конічними поверхнями зрізаних конусів 7 і 8 поступово зменшується. Це зменшення пропорційне зменшенню об'єму агломерату на величину об'єму просіяного матеріалу. За рахунок цього робочий об'єм між конічними поверхнями зрізаних конусів 7 і 8 в процесі грохочення залишається стабільно постійним. Це забезпечує зменшення крихкого подрібнення матеріалу в процесі грохочення за рахунок зменшення загального його шляху переміщення в барабані. Використання пропонованого барабанного грохота для розділення агломерату за фракціями забезпечує підвищення його продуктивності за рахунок збільшення просіювальної поверхні та ефективності процесу грохочення за рахунок збільшення динаміки взаємного переміщення частин агломерату. За рахунок розміщення трьох барабанів один в іншому забезпечується зменшення габаритів та металоємності. За рахунок зменшення загального шляху переміщення в барабані агломерату, який підлягає обробці, зменшується крихке подрібнення матеріалу в процесі грохочення. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Барабанний грохот для розділення агломерату за фракціями, що містить основу, розташований на ній приводний барабан, пристрої завантаження і розвантаження матеріалу, причому у внутрішньому об′ємі приводного барабана встановлена спіральна напрямна і коаксіально осі приводного барабана розміщено допоміжний барабан, на поверхні допоміжного барабана виконані квадратні отвори однакового розміру, який відрізняється тим, що приводний барабан виконується без отворів, а допоміжний барабан з отворами виконаний здвоєним у вигляді зрізаних конусів, розміщених всередині приводного барабана, причому діаметри більших основ зрізаних конусів відносяться як 4:3, а діаметри менших основ зрізаних конусів відносяться як 4:3,2. 2. Барабанний грохот за п. 1, який відрізняється тим, що висота спіральної напрямної не більша відстані між поверхнями суміжних барабанів, а напрямок спіралі протилежний напрямку конічної поверхні конусів. 3. Барабанний грохот за пп. 1, 2, який відрізняється тим, що допоміжний барабан більшого діаметра зміщено відносно барабана меншого діаметра в напрямку пристрою для розвантаження крупних фракцій на 0,1-0,2 довжини барабана. 4. Барабанний грохот за пп. 1, 2, 3, який відрізняється тим, що внутрішня порожнина приводного барабана і допоміжного барабана меншого діаметра сполучені у місці розвантаження дрібних фракцій. 3 UA 106208 U Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюDrum sieve for separating agglomerate onto fractions

Автори англійськоюRud Yurii Saveliiovych, Kucher Vasyl Hryhorovych, Bilonozhko Viktoria Yuriievna

Назва патенту російськоюБарабанный грохот для разделения агломерата по фракциям

Автори російськоюРудь Юрий Савельевич, Кучер Василий Григорьевич, Билоножко Виктория Юрьевна

МПК / Мітки

Мітки: агломерату, фракціями, розділення, барабанний, грохот

Код посилання

<a href="https://ua.patents.su/6-106208-barabannijj-grokhot-dlya-rozdilennya-aglomeratu-za-frakciyami.html" target="_blank" rel="follow" title="База патентів України">Барабанний грохот для розділення агломерату за фракціями</a>

Попередній патент: Спосіб отримання ковальських зливків

Наступний патент: Функціонально-інвазійний пристрій для вимірювання розмірів біологічних структур з електронним відліковим цифровим механізмом

Випадковий патент: Тепловий двигун