Склад електродного покриття

Номер патенту: 106311

Опубліковано: 25.04.2016

Автори: Калін Микола Андрійович, Багров Валерій Анатолійович

Формула / Реферат

Склад електродного покриття, що містить гематит, який відрізняється тим, що він додатково містить феромарганець, феротитан, тальк, глину, соду, доломіт і деревинне борошно, оксид міді і алюміній, при наступному співвідношенні компонентів, мас. %:

гематит

22-25

феромарганець

10-14

феротитан

8-12

тальк

8-12

глина

4-6

сода

0,5-1,0

доломіт

27-32

деревинне борошно

1-4,5

оксид міді

3-5

алюміній

2-4.

Текст

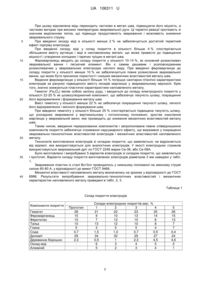

Реферат: UA 106311 U UA 106311 U 5 10 15 20 25 30 35 40 45 Корисна модель належить до області зварювального виробництва, зокрема до складу електродних покриттів, які використовуються для зварювання вуглецевих та низьколегованих конструкційних сталей. У зварювальному виробництві відомі склади рутилових, рутилкарбонатних, рутилалюмосилікатних та ільменітових покриттів, наприклад електродів марок АНО-4, МР-3, ОЗС-4, АНО-21, АНО-6 та ін., а також склади електродних покриттів по авторським свідоцтвам [1-3], які вміщують рутиловий та ільменітовий концентрат, карбонати металу (мармур, магнезит), різні алюмосилікати (польовий шпат, слюду, тальк), соду, феромарганець, органічні речовини (целюлозу, крохмаль, деревинне борошно), калієво-натрієве рідке скло та інші компоненти. Найбільш близьким по складу компонентів до складу, що заявляється і взяте в якості прототипу є термітний зварювальний склад [4], що містить наступні компоненти, мас. %: гематит 25-30, феромарганець 12-18, феротитан 8-12, тальк 8-12, глина 4-6, сода 0,5-1, доломіт 27-32, деревинне борошно 1-4,5. Технічним результатом від використання винаходу є підвищення міцності зварного шва. Недоліком аналогічних електродів і термітних сумішей, у тому числі і прототипу, є недостатньо стабільне запалювання електрода, що ускладнює зварювання в монтажних умовах при зварювання коротких швів у різних просторових положеннях. Основними причинами, неможливості виконання цих умов, є недосконала система розкислення і газошлакова система покриття електродів, що не дозволяє отримати якісний метал шва і стабільне запалювання дуги при зварюванні на монтажі короткими швами. Технічною задачею корисної моделі є створення електрода для зварювання низьковуглецевих і низьколегованих сталей в монтажних умовах, при використанні джерел змінного струму з малою силою струму і напругою холостого ходу 50 В, що забезпечуються за рахунок зміни системи розкислення, шлакової і газової системи захисту металу шва компонентами електродного покриття. Вирішення поставленої задачі досягається тим, що для оптимізації системи розкислення і газошлакової системи покриття в його склад, що містить гематит, феромарганець, феротитан, тальк, глину, соду, доломіт і деревинне борошно, додатково вводять оксид міді і алюміній, при наступному співвідношенні компонентів покриття, в мас. %: гематит 22-25 феромарганець 10-14 феротитан 8-12 тальк 8-12 глина 4-6 сода 0,5-1,0 доломіт 27-32 деревинне борошно 1-4,5 оксид міді 3-5 алюміній 2-4. Новим, у порівнянні з прототипом, є введення до складу покриття оксиду міді 3-5 %, і алюмінію 2-4 %. Істотність відмін складу покриття, що заявляється полягає в невідомості використання в ньому алюмінію в кількості 2-4 %, в якості додаткового розкислювача і шлакоутворювача електродного покриття, що забезпечує додаткове розкислення металу шва, підвищення його якості і стабільне повторне запалювання дуги за рахунок протікання термітної реакції з виділенням додаткового тепла, що йде на підігрів електрода: 2Al+Fe2O3=Al2O3+2Fe+Q При введенні алюмінію в кількості менше 2 % не забезпечується достатній термітний ефект підігріву електрода. При введенні алюмінію у склад покриття в кількості більше 4 % спостерігається збільшення вмісту вуглецю в наплавленому металі понад 0,12 %, що може привести до утворення гарячих тріщин в металі шва, а також пороутворенню за рахунок окислення вуглецю у зварювальній ванні, з виділенням CO. Крім того, невідомим є введення до складу покриття електродів оксиду міді 3-5 %. Оксид міді СuО має низьку спорідненість до кисню і легко його віддає при проходженні термітної реакції відновлення в зварювальній дузі по реакціям: 3CuO+2Аl=Аl2О3+3Cu+Q, 2CuO+Ti=TiO2+2Cu+Q. 1 UA 106311 U 5 10 15 20 25 30 35 40 При цьому відновлена мідь переходить частково в метал шва, підвищуючи його міцність, а частково вигорає при високих температурах зварювальної дуги. Ці термітні реакції протікають зі значним виділенням тепла, що підвищує продуктивність зварювання і можливість зниження зварювального струму. При введенні оксиду міді в кількості менше 2 % не забезпечується достатній термітний ефект підігріву електрода. При введенні оксиду міді у склад покриття в кількості більше 4 % спостерігається збільшення вмісту вуглецю і міді в наплавленому металі, що може привести до підвищення міцності і утворення холодних і гарячих тріщин в металі шва. Феромарганець вводять до складу покриття у кількості 10-14 %, як основний розкислювач зварювальної ванни і легуючий елемент. Він є самим дешевим і розповсюдженим розкислювачем у зварювальних електродах кислого виду. При введенні феромарганцю до складу покриття у кількості менше 10 % не забезпечується повне розкислення зварювальної ванни, що може бути причиною пористості і низьких механічних властивостей металу шва. Ведення феромарганцю у кількості більше 14 % погіршує санітарно-гігієнічні характеристики електродів за рахунок підвищеного вмісту оксидів марганцю у зварювальному аерозолі. Крім того, значно знижуються пластичні характеристики наплавленого металу. Гематит (Fe2O3) являє собою залізну руду, і вводиться до складу електродного покриття у кількості 22-25 % як шлакоутворюючий компонент, що забезпечує текучість шлаку, покращення його відокремлення і формування металу шва. Вміст гематиту у кількості менше 22 % не забезпечує покращення текучості шлаку, легкого його відокремлення і якісного формування шва. При введенні гематиту у кількості більше 25 % спостерігається підвищена текучість шлаку, що ускладнює зварювання у вертикальному і потолочному положенні, зростає окислення марганцю у зварювальній ванні, яке призводить до зниження механічних властивостей металу шва. Таким чином, введення перерахованих компонентів і запропоноване певне співвідношення компонентів покриття забезпечує отримання надсумарного ефекту, що виразився у покращенні зварювально-технологічних властивостей електродів і механічних властивостей наплавленого металу. Технологія виготовлення електродів зі складом покриття, що заявляється, не відрізняється від відомої, яка використовується для аналогічних електродів. У якості електродних стрижнів використовується зварювальний дріт по ГОСТ 2246 марки Св-08, або Св-08А. Було виготовлено і випробувано 5 варіантів електродів зі складом покриття, що заявляється і прототип. Варіанти складу покриття виготовлених електродів діаметром 3 мм наведені у табл. 1. Зварювання пластин із сталі Вст3сп проводилось у нижньому положенні на змінному струмі силою 60-80 А, у відповідності до вимог ГОСТ 9466. Механічні властивості наплавленого металу визначались на зразках у відповідності до ГОСТ 6996. Результати випробування зварювально-технологічних властивостей і механічних характеристик наплавленого металу приведені в табл. 2, 3. Таблиця 1 Склад покриття електродів Компоненти покриття Гематит Феромарганець Феротитан Тальк Глина Сода Доломіт Деревинне борошно Оксид міді Алюміній Прототип 28 15 10 10 5 0,7 29 2,3 Склади електродних покриттів мас. % 1 2 3 4 21 22 23 25 9 10 13 14 7 12 10 8 13 12 10 8 3 5 5 4 1,5 1,0 0,7 0,5 34 32 29 27 0,5 1 2,3 4,5 6 3 4 5 5 2 3 4 2 5 26 15 13 7 7 0,4 24 4,6 2 1 UA 106311 U Таблиця 2 Результати технологічних випробувань електродів Зварювально-технологічні властивості Варіант покриття Розривна довжина дуги, мм. Прототип 1 2 3 4 5 25 24 25 28 26 23 Стабільність Наявність дефектів на 100 Формування шва. горіння при напрузі мм шва. 50 В. Задовільне Добре Відмінне Відмінне Відмінне Добре Середня Середня Висока Висока Висока Середня Пори - 1 шт. Зашлаковка - 1 шт. Нема Нема Нема Пори - 1 шт. Таблиця 3 Механічні властивості наплавленого металу Варіант електрода Прототип 1 2 3 4 5 5 10 15 20 Механічні властивості наплавленого металу 2 KCU, Дж/см в, МПа , % 480 28 145 480 28 135 490 28,5 145 495 31 152 498 29 145 486 27,5 138 У результаті випробувань зварювально-технологічних властивостей електродів і механічних характеристик наплавленого металу встановлено, що оптимальний склад покриття мають електроди 2, 3, 4 варіантів, які мають найкращі результати. Склади електродних покриттів варіантів 1 і 5, що вміщують відповідно занижену і завищену кількість заявлених компонентів не забезпечують досягнення вказаного технічного завдання. Високі зварювально-технологічні властивості електродів дозволяють виконувати зварювання відповідальних конструкцій із вуглецевих і низьколегованих сталей на постійному і змінному струмі при використанні джерел живлення з напругою холостого ходу 50 В, а також виконувати монтажні шви у всіх просторових положеннях без утворення дефектів. При цьому забезпечуються необхідні механічні характеристики наплавленого металу, що перевищують вимоги до електродів типу Э46 по ГОСТ 9467 і підвищена продуктивність. Крім того, використання термітного ефекту дозволяє вдвічі зменшити силу струму, що значно зменшує витрату електроенергії при зварюванні. Джерела інформації: 1. Патент РФ N 1130445 по кл. В23К 23/00 от 13.12.84. 2. А.с. СССР, N 967740 по кл. В23К 23/00 от 20.04.81 3. А.с. CCCP, N 508382 по кл. В23К 23/00 от 17.10.73 4. Патент України UA № 78153 пo кл. В23К 35/365 від 11.03.2013. 3 UA 106311 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Склад електродного покриття, що містить гематит, який відрізняється тим, що він додатково містить феромарганець, феротитан, тальк, глину, соду, доломіт і деревинне борошно, оксид міді і алюміній, при наступному співвідношенні компонентів, мас. %: гематит 22-25 феромарганець 10-14 феротитан 8-12 тальк 8-12 глина 4-6 сода 0,5-1,0 доломіт 27-32 деревинне борошно 1-4,5 оксид міді 3-5 алюміній 2-4. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюElectrode coating composition

Автори англійськоюKalin Mykola Andriiovych, Bahrov Valerii Anatoliiovych

Назва патенту російськоюСостав электродного покрытия

Автори російськоюКалин Николай Андреевич, Багров Валерий Анатольевич

МПК / Мітки

МПК: B23K 35/365

Мітки: покриття, електродного, склад

Код посилання

<a href="https://ua.patents.su/6-106311-sklad-elektrodnogo-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Склад електродного покриття</a>

Попередній патент: Багатодвигуновий електропривод паперообмотувальної машини з додатковими можливостями за каналом швидкості

Наступний патент: Спосіб збереження температури їжі, поданої до столу

Випадковий патент: Спосіб кольпопоезу