Спосіб визначення умов фрезерування визначенням довжини фактичного контакту інструмента зі зразком при кінцевому фрезеруванні тонкостінних деталей

Номер патенту: 106903

Опубліковано: 10.05.2016

Автори: Гермашев Антон Ігорович, Логомінов Віктор Олексійович, Козлова Олена Борисівна, Дядя Сергій Іванович, Внуков Юрій Миколайович, Черновол Наталія Миколаївна

Формула / Реферат

Спосіб визначення умов фрезерування визначенням довжини фактичного контакту інструмента зі зразком при кінцевому фрезеруванні тонкостінних деталей, який полягає в реєстрації слідів контакту інструмента зі зразком, за якими оцінюють довжину фактичного контакту, який відрізняється тим, зразок піддають фрезеруванню та одночасно з реєстрацію сигналу сліду контакту інструмента зі зразком здійснюють реєстрацію сигналу коливань зразка під час фрезерування, після чого при поєднанні двох сигналів визначають наступні умови фрезерування: положення деталі в момент початку різання (точка врізання фрези), час проходження дуги контакту tд.к., час різання tріз., коефіцієнт фактичного різання kф.р., максимальне відхилення деталі від положення рівноваги Δmах., максимальне відхилення деталі від положення рівноваги при різанні ΔРот, положення деталі в момент виходу зуба фрези із зачеплення з припуском (точка виходу фрези), при цьому коефіцієнт фактичного різання kф.р. визначають по формулі:

kф.р.=(tріз.1+tріз.2+¼+tріз.n)/tд.к.•100, [%],

де n - кількість контактів інструмента зі зразком під час проходження дуги їх контактування.

Текст

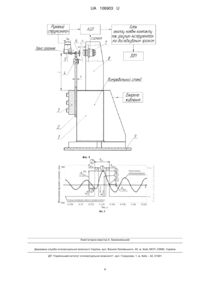

Реферат: Спосіб визначення умов фрезерування визначенням довжини фактичного контакту інструмента зі зразком при кінцевому фрезеруванні тонкостінних деталей, який полягає в реєстрації слідів контакту інструмента зі зразком, за якими оцінюють довжину фактичного контакту. Зразок піддають фрезеруванню та одночасно з реєстрацією сигналу сліду контакту інструмента зі зразком здійснюють реєстрацію сигналу коливань зразка під час фрезерування. При поєднанні двох сигналів визначають умови фрезерування. UA 106903 U (12) UA 106903 U UA 106903 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі технології машинобудування, а саме до способу визначення умов фрезерування визначенням довжини фактичного контакту інструмента зі зразком при кінцевому фрезеруванні тонкостінних деталей. Вібрації є негативним фактором при обробці тонкостінних деталей, таких як лопатки ГТД. Особливе погіршення умов обробки спостерігається, коли зрізання припуску здійснюється при регенеративних автоколиваннях, при цьому можлива втрата контакту інструмента і заготовки. Таке явище значно підвищує знос інструмента, шпиндельних вузлів фрезерного верстата, а також погіршує шорсткість поверхні. Окрім цього, при високошвидкісному фрезеруванні якість обробленої поверхні тонкостінних елементів деталей суттєво залежить від моменту початку і закінчення різання. Відома конструкція способу (1) визначення площадки контакту стружки з передньою поверхнею робочої частини інструмента, який відрізняється тим, що на опорну площадку робочої частини інструмента наклеюють п'єзокристал, який збуджується генератором високої частоти і перетворює електричні імпульси в ультразвукові, які розповсюджуються у тілі робочої частини інструмента перпендикулярно його опорній поверхні, відбиваються від передньої поверхні, повертаються до п'єзокристала і перетворюються в електричні імпульси, а за амплітудами основних і електричних імпульсів, що відбилися, судять про площадку контакту стружки з передньою поверхнею робочої частини інструмент. Найближчим аналогом є відома конструкція способу (2) визначення довжини фактичного контакту інструмента зі зразком при волочінні і роздачі, який полягає в протягуванні інструмента через зразок і реєстрації слідів контакту інструмента зі зразком, за якими оцінюють довжину фактичного контакту, який відрізняється тим, що протягують інструмент через зразок і реєструють сліди контакту інструмента зі зразком, по яких оцінюють довжину фактичного контакту, урівень з оброблюваною циліндричною поверхнею зразка розміщують два датчики в діаметральній площині на заданій відстані між ними, а довжину фактичного контакту розраховують за формулою l=((l1+l2)•d)/2•с-b, де l1 і l2 - довжина контакту, фіксованого першим і другим датчиком b - задана відстань між датчиками; с - відстань між фронтами двох контактів; d - розмір контактної поверхні датчиків. В наведених конструкціях неможливо встановлювати контакт фрези і тонкостінної деталі під час процесу зняття припуску зубом фрези та водночас простежувати коливальний рух деталі. Це не дає можливості спостерігати положення деталі під час входу і виходу зуба фрези, визначати максимальне відхилення деталі під час різання та визначати ділянки різання на осцилограмі коливань тонкостінної деталі. В основу корисної моделі поставлена задача, що полягає у розробці способу визначення умов фрезерування визначенням довжини фактичного контакту інструмента зі зразком при кінцевому фрезеруванні тонкостінних деталей, який дозволяє визначати положення тонкостінної деталі під час врізання та виходу зубу фрези, фіксувати виходи фрези із зачеплення з припуском під час різання, визначати час проходження дуги контакту інструмента зі зразком, коефіцієнт фактичного різання, максимальне відхилення деталі під час обробки фрезеруванням. Поставлена задача вирішується тим що, спосіб визначення умов фрезерування визначенням довжини фактичного контакту інструмента зі зразком при кінцевому фрезеруванні тонкостінних деталей, який полягає в реєстрації слідів контакту інструмента зі зразком, за якими оцінюють довжину фактичного контакту, згідно з корисною моделлю, зразок піддають фрезеруванню та одночасно з реєстрацію сигналу сліду контакту інструмента зі зразком здійснюють реєстрацію сигналу коливань зразка під час фрезерування, після чого при поєднанні двох сигналів визначають наступні умови фрезерування: положення деталі в момент початку різання (точка врізання фрези), час проходження дуги контакту τ д.к., час різання τріз., коефіцієнт фактичного різання kф.р., максимальне відхилення деталі від положення рівноваги Δmах., максимальне відхилення деталі від положення рівноваги при різанні ΔРот., положення деталі в момент виходу зуба фрези із зачеплення з припуском (точка виходу фрези), при цьому коефіцієнт фактичного різання kф.р. визначають за формулою: kф.р.=(τріз.1+τріз.2 + + τріз.n)/τд.к. • 100, [%], де n - кількість контактів інструмента зі зразком під час проходження дуги їх контактування. Завдяки одночасному запису сигналу коливань деталі та сигналу контакту деталі з зубом фрези можливе їхнє точку суміщення і точне встановлення умов контактування інструмента з деталлю, що дає змогу: досліджувати високошвидкісне фрезерування (для цього є суттєво 1 UA 106903 U 5 10 15 20 25 30 35 40 45 50 55 60 важливим встановлення точки входу та виходу фрези), досліджувати регенеративні автоколивання (так як можливе встановлення ділянок виходу фрези із зачеплення з припуском під час різання та прогнозувати якість обробленої поверхні при зустрічному та попутному фрезеруванні (так як точка входу фрези є границею зони профілювання при зустрічному фрезеруванні, а точка виходу - при попутному). Таким чином, нові ознаки при взаємодії з відомими ознаками забезпечують виявлення нових технічних властивостей - шляхом конструкційних удосконалень розроблено спосіб визначення умов фрезерування визначенням довжини фактичного контакту інструмента зі зразком при кінцевому фрезеруванні тонкостінних деталей. Суть корисної моделі пояснюється кресленнями: на Фіг. 1 зображено стенд для оцінки коливального процесу деталі при циліндричному фрезеруванні та на Фіг. 2 - досліджувані параметри умов фрезерування. До масивної основи 1 (Фіг. 1), яка може бути встановлена на робочий стіл будь-якого фрезерного верстата, притиском 3 кріпиться прямокутна пластина 2. Ця пластина моделює пружну систему тонкостінної деталі. Так як товщина пластини є найменшим розміром, то механічні коливання будуть порушуватися в напрямку х. У цьому випадку можна вважати, що розглянута система має один ступінь свободи. У верхній частині пружної пластини 2 жорстко закріплюється зразок 6 із оброблюваного матеріалу. Обробка відбувається фрезою 5. Сили відхилення, що виникають в механічній системі, вимірюють датчиком 7. Індуктивний проксиметр (XS1 М12АР120 торгової марки Osiprox®) 7, закріплюють на стійці 8, жорстко пов'язаній з основою 1. Цим датчиком фіксується зміна зазору між торцем датчика і оброблюваним зразком. В вертикальному пазу, який виконано на пластині 2, може встановлюватись додаткова маса 4. Стенд встановлюють на діелектричній прокладці - 9. До масивної основи стенда - 1 підведено джерело живлення з напругою, а до фрези - 5 рухомий струмознімач, який при контакті з досліджуваним зразком - 6 передає напругу до аналогово-цифрового перетворювача. Сигнал з аналогово-цифрового перетворювача аналізується в блока аналізу наявності контакту між фрезою та досліджуваним зразком. Суміщені у часі сигнали з індуктивного проксиметра та сигнал наявності контакту між фрезою та досліджуваним зразком оброблюють наступним чином. Сигнал коливань та контакту поділяють на рівномірні ділянки, які дорівнюють часу між різанням двох сусідніх зубів, таким чином щоб на кожній ділянці було різання одним зубом фрези. Далі відбувається почерговий аналіз кожної ділянки. Перша наявність контакту фрези з оброблюваною деталлю на аналізованій ділянці є моментом початку різання (момент входу фрези), точку початку контакту переносять на осцилограму коливань деталі. Остання наявність контакту фрези з оброблюваною деталлю на аналізованій ділянці є момент виходу фрези з зачеплення з припуском, точку останнього контакту переносять на осцилограму коливань деталі. Якщо між визначеними точками врізання і виходу фрези існують ділянки, на яких відбувається втрата контакту, їх також визначають за принципом: втрата контакту - момент виходу інструменту з зачеплення, поява контакту момент входу. Проміжки між входом і виходом фрези є різанням. Далі визначається максимальне відхилення деталі на проміжках різання та максимальне відхилення деталі між точками врізання і виходу фрези. Спосіб працює наступним чином. Контрольна пластина 2 кріпиться до масивної основи 1 притиском 3. Після чого на контрольну пластину 2 встановлюють досліджуваний зразок 6 (розміром 50×20×4) таким чином, щоб оброблювана поверхня досліджуваного зразка розташовувалась паралельно повздовжнього руху стола станка, для забезпечення рівномірного знімання припуску. Для фрезерування використовували контрольну пластину з конструкційної сталі Ст. 3 товщиною h=6 мм, шириною В=60 мм та висотою вильоту L=80 мм. Фрезерування виконували однозубою циліндричною кінцевою фрезою Саnеlа 1220.07 з твердосплавними змінними пластинами при наступних режимах різання: швидкість обертання шпинделя верстата FWD-32J-nфр.=710 об./хв., припуск - t=0,5 мм, подача - Sz=0,05 мм/зуб (попутне фрезерування), висота фрезерованої поверхні - b=4 мм, фрезерування здійснювалось по всій довжині досліджуваного зразка - 6. В процесі фрезерування виконували запис коливань досліджуваного зразка - 6 індуктивним датчиком - 7 та фіксували напругу на рухомому струмознімачі. Сигнал з датчика та напруга зі струмознімача фіксували на одному аналого-цифровому перетворювачі. Таким чином запис обох сигналів відбувався водночас, що дає змогу з високою точністю їх співставляти. На Фіг. 2 показано відхилення деталі під час зрізання припуску зубом фрези та сигнал наявності контакту між фрезою та деталлю. Далі за допомогою суміщення двох сигналів визначають точку врізання фрези - 1 та відхилення деталі у цій точці від положення рівноваги Δ вр., точку виходу фрези - 6 2 UA 106903 U 5 та відхилення деталі у цій точці від положення рівноваги Δвих, на основі точки входу і виходу визначають час проходження інструментом дуги контакту - 2 (τд.к.), далі визначають проміжки різання - 3 (τріз.1 та τріз.2), кількість виходів інструмента, максимальне відхилення деталі при різанні - 5 та максимальне відхилення деталі - 4. На основі великої кількості аналізованих ділянок (більше 50) розраховують середні величини досліджуваних параметрів. Отримані для даного режиму показники наведено у таблиці. Таблиця Умови контактування інструменту з деталлю час проходження коефіцієнт інструментом дуги фактичного контакту, с різання 0,0049 10 15 20 25 30 35 83,1 кількість виходів інструмента з зачеплення з припуском під час проходження дуги контакту, раз 2,7 максимальне відхилення деталі від положення рівноваги Δmах, мкм 420 максимальне відхилення деталі від положення рівноваги при різанні ΔРот, мкм 272 Джерела інформації: 1. Пат. UA 73718 МПК (2006) В23В1/00, G01B7/32, G01B17/06, Спосіб визначення площадки контакту стружки з передньою поверхнею робочої частини інструмента / Усачов Петро Антонович (UA); Даценко Михайло Андрійович (UA); Паткевич Ольга Іванівна (UA), u201201786; Заявл. 17.02.2012; Опубл 10.10.2012. Режим доступа: http://base. uipv.org/searchINV/search.php?action=viewdetails&IdClaim=178452 2. Пат. UA 89283 МПК (2006) G01N 3/56, Спосіб визначення довжини фактичного контакту інструмента з зразком при волочінні і роздачі, Турич Валерій Володимирович (UA), Руткевич Володимир Степанович (UA) u201314310; заявл 09.12.2013; опубл 10.04.2014. Режим доступа: http://base.uipv.org/searchINV/search.php?action=viewdetails&IdClaim=199289. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб визначення умов фрезерування визначенням довжини фактичного контакту інструмента зі зразком при кінцевому фрезеруванні тонкостінних деталей, який полягає в реєстрації слідів контакту інструмента зі зразком, за якими оцінюють довжину фактичного контакту, який відрізняється тим, що зразок піддають фрезеруванню та одночасно з реєстрацію сигналу сліду контакту інструмента зі зразком здійснюють реєстрацію сигналу коливань зразка під час фрезерування, після чого при поєднанні двох сигналів визначають наступні умови фрезерування: положення деталі в момент початку різання (точка врізання фрези), час проходження дуги контакту д.к., час різання різ., коефіцієнт фактичного різання kф.р., максимальне відхилення деталі від положення рівноваги Δmах., максимальне відхилення деталі від положення рівноваги при різанні ΔРот, положення деталі в момент виходу зуба фрези із зачеплення з припуском (точка виходу фрези), при цьому коефіцієнт фактичного різання kф.р. визначають по формулі: kф.р.=(різ.1+різ.2++різ.n)/д.к.•100, [%], де n - кількість контактів інструмента зі зразком під час проходження дуги їх контактування. 3 UA 106903 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюThe method of determining the milling by the definition of the actual length of contact of milling tool with the sample at the end milling of thin-walled parts

Автори англійськоюVnukov Yurii Mykolaiovych, Hermashev Anton Ihorovych, Lohominov Viktor Oleksiiovych, Diadia Serhii Ivanovych, Kozlova Olena Borysivna, Chernovol Nataliia Mykolaivna

Назва патенту російськоюСпособ определения условий фрезерования определением длины фактического контакта инструмента с образцом при конечном фрезеровании тонкостенных деталей

Автори російськоюВнуков Юрий Николаевич, Гермашев Антон Игоревич, Логоминов Виктор Алексеевич, Дядя Сергей Иванович, Козлова Елена Борисовна, Черновол Наталья Николаевна

МПК / Мітки

МПК: G01M 7/02, G01H 11/00

Мітки: спосіб, контакту, фактичного, тонкостінних, умов, фрезерування, інструмента, визначенням, фрезеруванні, визначення, деталей, зразком, довжини, кінцевому

Код посилання

<a href="https://ua.patents.su/6-106903-sposib-viznachennya-umov-frezeruvannya-viznachennyam-dovzhini-faktichnogo-kontaktu-instrumenta-zi-zrazkom-pri-kincevomu-frezeruvanni-tonkostinnikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення умов фрезерування визначенням довжини фактичного контакту інструмента зі зразком при кінцевому фрезеруванні тонкостінних деталей</a>

Попередній патент: Подрібнювач грубих кормів

Наступний патент: Спосіб одночасного оперативного вимірювання 90sr та 137cs в біооб’єктах малого розміру без використання радіохімії

Випадковий патент: Пристрій для відлякування гризунів