Спосіб одержання зносостійких біметалевих виливків

Номер патенту: 10827

Опубліковано: 15.11.2005

Автори: Костенко Дмитро Георгієвич, Костенко Георгій Дмитрович, Пелікан Олег Анатолійович, Каричковський Петро Микитович

Формула / Реферат

1. Спосіб одержання зносостійких біметалевих виливків, що включає заливку у ливарну форму розплаву сталі, нанесення кисневонепроникного покриття на її затверділу поверхню, витримку після нанесення покриття та дощоподібну заливку зносостійкого легованого чавуну, який відрізняється тим, що на затверділу поверхню залитої сталі в інтервалі температур на 250±20 °С нижче її температури солідуса виконано нанесення кисневонепроникного покриття на основі біляевтектичних сплавів бури та борного ангідриду з активними і стійкими домішками фторцирконату калію, двооксиду кремнію та оксиду нікелю з таким відсотковим масовим співвідношенням хімічних компонентів: 21-24 Na2O; 1,2-2,8 ZrO2; 1,0-2,8 K2О, 0,8-2,8 F2 загальний, 2-6 SiO2; 0,2-0,6 NiO; решта - В2О3, при цьому питома витрата кисневонепроникного покриття встановлена у розрахунковій кількості 0,039-0,041 г на квадратний сантиметр загальної площі поверхні затверділої сталі.

2. Спосіб за п. 1, який відрізняється тим, що ливарна форма обладнана сигналізатором рівня рідкого розплаву сталі замкового типу, причому площа його поперечного перерізу визначена в межах 8-12 % від площі поперечного перерізу виливка, а кут його нахилу встановлений в межах 30°-40°.

3. Спосіб за п. 1, який відрізняється тим, що для виливків, в яких співвідношення довжини і ширини перерізу робочого шару менше 2,5:1, заливку зносостійкого легованого чавуну виконано тільки після повороту ливарної форми у вертикальній площині на кут 90±5°, причому витримка після нанесення кисневонепроникненого покриття до повороту ливарної форми визначена температурою виливаності серцевини залитого рідкого розплаву сталі, а напрямок струменя зносостійкого легованого чавуну встановлений паралельно поверхні затверділої сталі.

4. Спосіб за п.1, який відрізняється тим, що співвідношення мас зносостійкого легованого чавуну та сталі встановлено в межах від 2:1 до 1:3.

Текст

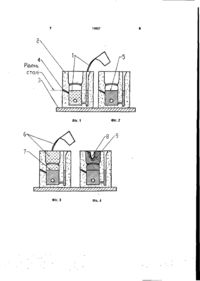

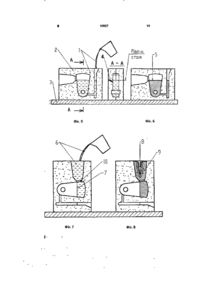

1. Спосіб одержання зносостійких біметалевих виливків, що включає заливку у ливарну форму розплаву сталі, нанесення кисневонепроникного покриття на її затверділу поверхню, витримку після нанесення покриття та дощоподібну заливку зносостійкого легованого чавуну, який відрізняється тим, що на затверділу поверхню залитої сталі в інтервалі температур на 250±20 °С нижче її температури солідуса виконано нанесення кисневонепроникного покриття на основі біляевтектичних сплавів бури та борного ангідриду з активними і стійкими домішками фторцирконату калію, двооксиду кремнію та оксиду нікелю з таким відсотковим масовим співвідношенням хімічних компонентів: 21-24 Na2O; 1.2-2,8 ZrO2; 1,0-2,8 К2О, 0,8-2,8 F2 загальний, 2-6 SiO2; 0,2-0,6 NiO; решта - В2О3, при цьому питома витрата кисневонепроникного по криття встановлена у розрахунковій КІЛЬКОСТІ 0,039-0,041 г на квадратний сантиметр загальної площі поверхні затверділої сталі. 2. Спосіб за п. 1, який відрізняється тим, що ливарна форма обладнана сигналізатором рівня рідкого розплаву сталі замкового типу, причому площа його поперечного перерізу визначена в межах 8-12 % від площі поперечного перерізу виливка, а кут його нахилу встановлений в межах 30°-40°. 3. Спосіб за п. 1, який відрізняється тим, що для виливків, в яких співвідношення довжини і ширини перерізу робочого шару менше 2,5:1, заливку зносостійкого легованого чавуну виконано тільки після повороту ливарної форми у вертикальній площині на кут 90±5°, причому витримка після нанесення кисневонепроникненого покриття до повороту ливарної форми визначена температурою виливаності серцевини залитого рідкого розплаву сталі, а напрямок струменя зносостійкого легованого чавуну встановлений паралельно поверхні затверділої сталі. 4. Спосіб за п.1, який відрізняється тим, що співвідношення мас зносостійкого легованого чавуну та сталі встановлено в межах від 2:1 до 1:3. CM 00 Корисна модель відноситься до області металургії, ливарного виробництва, зокрема, до створення способів одержання біметалевих виливків для робочих органів машин, які працюють у важких умовах значних динамічних навантажень, інтенсивного абразивного та ударно-абразивного зношування. Відомий спосіб одержання біметалевих виробів [див. А.с.№ 443914], в якому з метою одержання міцного зв'язку між основою та зносостійким шаром металу захисне покриття на заготовку наносять введенням частинок порошкоподібного шлаку на нагріту заготовку, а з метою запобігання окислення поверхні твердої заготовки, її нагрівають безпосередньо у шарі порошкоподібного шлаку. Недоліком цього, способу "є низькі технологічні можливості, трудомісткість процесу, конструктивна складність технологічного обладнання для його виконання. Відомий спосіб виготовлення біметалевої заготовки [див. А.с. 1452654 А1], що включає покриття поверхні заготовки флюсом, її нагрівання І заливку на цю поверхню перегрітого розплавленого металу, в якому з метою підвищення якості дифузійного з'єднання металу, що заливається, з поверхнею заготовки, в шлак, який розташований на її поверхні, перед заливкою розплавленого металу вводять нітрат натрію. Недоліком цього способу є складність технологічного процесу та наявність у залитому металі ливарних дефектів, що призводить до зниження міцністних характеристик заготовок. Відомий також спосіб виготовлення біметале о О) 10827 вих виливків [див. а.с. №1028421 А], що включає нагрів заготовки під шаром синтетичного шлаку, подачу заготовки в ливарну форму І заливку в неГ шару рідкого металу, що наплавляється, в якому з метою підвищення якості з'єднання шарів металів та стабілізації температурного режиму процесу, подачу нагрітої заготовки до ливарної форми виконують в екранованому кожусі. Недоліком цього способу є низька технологічна можливість процесу, обумовлена складністю технологічних операцій при подачі заготовки в порожнину ливарно'і форми, що призводить до затримки основних операцій, неякісного з'єднання металів, наявності в робочому шарі неметалевих включень, ливарних дефектів, зниженню якості ВИЛИВКІВ. Найбільш близьким до запропонованої корисної моделі за технічною суттю та метою, що досягається, є спосіб одержання двошарових виливків на основі залізовуглецевих сплавів з різних металевих матеріалів [див. Патент Німеччини №19504941 С1], при якому один або кілька розплавів одночасно або послідовно заливають в одну або декілька форм, відкриті поверхні контакту яких покриваються плівкою. При цьому температура виливка, температура заливки і співвідношення стінок окремих матеріалів такі, що рівноважна температура на поверхні контакту між окремими матеріалами більш ніж через одну секунду після заливки на 10 °С вища, ніж температура солідус одного із суміжних матеріалів і відкриті поверхні контакту перед заливкою покривають неметалевою сумішшю із тетраборату натрію, борної кислоти, комплексних фторидів і стабільних оксидів, які в процесі заливки витісняються з поверхні контакту Неметалева суміш складається Із: 38-72% Na 2 B 4 O 7 , 54-20% В2О3, 2-8% K\2ZrF6 8-1% SiO2. Одним із істотних недоліків цього способу одержання двошарових виливків є наявність усадочних та газоусадочних рихлот, раковин, пористості, а також неметалевих включень та інших ливарних дефектів по всьому перерізу робочого шару у зв'язку з утворенням зустрічних фронтів кристалізації при твердненні випивка, що змикаються всередині робочого шару. Все це призводить до нерівномірної макро та мікроструктури, зниженню зносостійкості, тріщи нестійкості, зменшенню показників міцністних характеристик та абразивної зносостійкості. При цьому способі для великих виливків за рахунок підвищеного тепловмісту сталі процес твердіння зносостійкого легованого чавуну біметалевого виливка відбувається таким чином, що в першу чергу кристалізується периферійна частина чавуну, в тому числі надлив, що призводить до утворення ливарних дефектів усадочного характеру переважно по всьому перерізу робочого шару виливка. Наявність значної' площі поверхні відокремлення надливу призводить до нестабільності базових геометричних розмірів виливка в цілому погіршання умов для її механічної обробки. При цьому збільшується трудомісткість фінішних операцій по відокремленню надливу, зачистці робочої поверхні виливка, витрати ливарних матеріалів, абразивного та ріжучого інструменту. При такому способі підвищується схильність до утворення тріщин, внутрішніх напружень через нерівномірність теплозідводу по поверхні виливка, що призводить до зменшення міцністних характеристик робочих органів, виготовлених із таких біметалевих виливків. Внаслідок цього зменшується надійність, довговічність дробильних, вуглерозмольних, флотаційних комплексів в цілому при їх промисловій експлуатації. В основу корисної моделі поставлено задачу створити спосіб одержання зносостійких біметалевих виливків шляхом виконання заливки сталі, нанесення кисневонепроникного покриття на її затверділу поверхню, витримки після нанесення покриття та дощоподібноі заливки зносостійкого легованого чавуну, здійснити досягнення позитивного технічного результату, а саме: - значно зменшити брак за рахунок ліквідації ливарних дефектів в робочому шарі виливка; - підвищити тріщиностійкість, покращити мікроструктуру, підвищити міцністні та механічні характеристики біметалевих виливків; - зменшити витрати легуючих та ливарних матеріалів, абразивного та ріжучого інструменту; - зменшити трудомісткість зачисних фінішних операцій; - підвищити механічні міцністні характеристики деталей та робочих органів, виготовлених з таких біметалевих виливків; - забезпечити геометричну та масову точність розмірів шарів біметалевих виливків; - підвищити надійність, довговічність дробильних, вуглерозмопьних, флотаційних комплексів в цілому при їх прмисловій експлуатації. Поставлене завдання вирішується тим, що у запропонованому способі одержання зносостійких біметалевих виливків, що включає заливку у ливарну форму розплаву сталі, нанесення кисневонепроникного покриття на її затверділу поверхню, витримку після нанесення покриття та дощоподібну заливку зносостійкого легованого чавуну, в якому на затверділу поверхню залитої сталі в інтервалі температур на 250±20 °С нижче її температури солідус виконано нанесення кисневонепроникного покриття на основі біля евтектичних сплавів бури та борного ангідриду з активними і стійкими домішками фторцирконату калію, двоокису кремнію та оксиду нікелю з таким відсотковим масовим співвідношенням ХІМІЧНИХ компонентів: 21-24 Na2O; 1,2-2,8 ZrO2, 1,0-2,8 К 2 О, 0,8-2,8 F2 загальний; 2-6 SiO2, 0,2-0,6 NiO; решта В2О3, при цьому питомі витрати кисневонепроникного покриття встановлено у рохрахунковій кількості 0,039-0,041 г на квадратний сантиметр загальної площі поверхні затверділої сталі, 3 метою забезпечення сталого рівня рідкого розплаву шару сталі при заливці, ливарна форма обладнана сигналізатором рівня розплаву шару сталі замкового типу, причому площа його поперечного перерізу визначена в межах 8-12 % від оптимальної площі поперечного перерізу виливка, а кут його нахилу встановлений в межах від 30°-40°. Для виливків, в яких співвідношення довжини до ширини перерізу робочого шару більше 2,5:1 заливку зносостійкого легованого чавуну виконано 10827 переважно стаціонарним способом, без попереднього повороту ливарної форми, а для виливків, в яких співвідношення довжини до ширини перерізу робочого шару менше 2,5:1 заливку зносостійкого легованого чавуну виконано тільки після повороту ливарної" форми у вертикальній площині на кут 90°±5°. При цьому, витримка після нанесення кисневонепроникного покриття до повороту ливарної форми визначена часом досягнення необхідної в'язкості нанесеного кисневонепроникного покриття для його легкого видалення з поверхні затверділої сталі та температурою виливаємості серцевини залитого рідкого розплаву сталі, а напрямок струменю зносостійкого легованого чавуну встановлений паралельно затверділій поверхні сталі. У цьому способі співвідношення мас зносостійкого легованого чавуну та стальної основи встановлено є межах від 2:1 до 1:3. Одержання рідкого розплаву сталі та зносостійкого легованого чавуну відбувається в процесі плавки вихідних шихтових матеріалів в індукційних печах типу "ІСТ". Заливка рідкого розплаву сталі 1 у ливарну форму 2 (див. Фіг. 1, Фіг.5) виконується на спеціальній горизонтальній заливочній платформі 3. Дозування кількості залитого рідкого розплаву сталі визначається сигналізатором рівня 4 замкового типу (див. листи 1,2). Після заливки на затверділу поверхню сталі в інтервалі температур на 250±20 °С нижче ЇЇ температури солідус наноситься кисневонепроникнене покриття 5 на основі біляевтектичних сплавів бури та борного ангідриду з активними і стійкими домішками фторцирконату калію, двоокису кремнію та оксиду нікелю (див.Фіг.2, Фіг.6). Для виливків, в яких співвідношення довжини до ширини перерізу робочого шару більше 2,5:1 заливка зносостійкого легованого чавуну 6 виконується переважно стаціонарним способом без попереднього повороту ливарної форми (див. Фіг.З). При заливці струмінь зносостійкого легованого чавуну подається на затверділу поверхню сталі 7, інтенсивно відділяє в'язкі залишки нанесеного кисневонепроникного покриття та шкідливі домішки 8, які вимиваються у надлив 9 (див. Фіг.4) направленим потоком, що утворюється, а також сприяє прискоренню теплообмінних та дифузійних процесів між зносостійким легованим чавуном та залитим розплавом сталі, яка швидко втрачає тепловміст внаслідок незначної Ті маси, що забезпечує високу якість дифузійного з'єднання металів у перехідній зоні. При цьому, з метою вирівнювання температурного поля біметалевого виливка, що твердіє, температура заливки зносостійкого легованого чавуну встановлена на 150170 °С вище його температури ліквідує. Для виливків, у яких співвідношення довжини до ширини перерізу робочого шару менше 2,5:1 заливка зносостійкого легованого чавуну виконується тільки після повороту ливарної форми у вер 6 тикальній площині на кут 90±5° (див. Фіг.7). При цьому витримка після нанесення кисневонепроникного покриття до повороту ливарної форми визначається температурою виливаємості серцевини залитого рідкого розплаву сталі. При повороті ливарної форми на кут 90±5° живильний отвір 10 надливу забезпечує вертикальний напрямок струменю рідкого зносостійкого легованого чавуну паралельно поверхні затверділої сталі 7 (див. Фіг.7). При заливці струмінь легованого зносостійкого чавуну 6, що падає, утворює направлений потік, який відділяє та вимиває в'язкі залишки кисневонепроникного покриття та шкідливі домішки 8 з контактної" поверхні сталі, що затверділа, у надлив 9 (див. Фіг 8), що значно покращує якість дифузійного з'єднання металів у перехідній зоні. Розміщення живильного отвору надливу безпосередньо в зоні контактної поверхні шарів, значне збільшення поверхні охолодження зносостійкого легованого чавуну та встановлення температури його заливки на 40-60°С вище температури ліквідує призводить до суттєвого зменшення впливу тепловмісту сталі на твердіння зносостійкого легованого чавуну та вирівнювання температурного поля біметалевого виливка, що твердіє. Все це забезпечує умови для прискореної направленої кристалізації при відсутності зустрічних фронтів твердіння робочого шару біметалевого виливка, одержання якісної мікроструктури по всьому перерізу робочого шару виливка. При цьому неметалеві та газові включення, ливарні дефекти 8 знаходяться тільки в зоні надливу 9 (див Фіг.4, Фіг.8), які відокремлюються при фінішних операціях виливка. Використання запропонованого способу одержання зносостійких біметалевих виливків в порівнянні з відомими способами надає такі переваги: - значне зменшення ливарних дефектів, шкідливих домішок, неметалевих та газових включень по всьому перерізу робочого шару виливка, одержання рівномірної якісної мікроструктури у зв'язку з прискореною направленою кристалізацією при зменшенні впливу зустрічних фронтів твердіння виливка; - підвищення зносостійкості, тріщиностійкості, зниження напруженого стану, збільшення показників міцністних характеристик, зменшення браку в 1,5-1,8 рази; - покращання умов механічної оброблюваності у зв'язку з одержанням сталих чітких базових геометричних розмірів шарів сплавів та виливка в цілому. При цьому зменшення трудомісткості фінішних операцій, економія ливарних матеріалів, абразивного та ріжучого інструменту складає близько 40-60 %, - підвищення надійності, довговічності, експлуатаційних властивостей дробильних, вуглерозмольних флотаційних комплексів в цілому при їх промисловій експлуатації. 10827 'івень сталі Фіг. 2 Фіг. 1 7 Фіг. З Фіг. 4 10 10827 ••.: ••*:-•• л--. Фіг. 5 Фіг. 7 Фіг. 6 Фіг. 8 11 Комп'ютерна верстка Д Дорошенко 10827 Підписне 12 Тираж 26 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул Урицького 45, м Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул Глазунова, 1, м Киш - 4 2 , 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of obtaining the wear-resistant bimetallic castings

Автори англійськоюKostenko Heorhii Dmytrovych, Pelikan Oleh Anatoliiovych, Karychkovskyi Petro Mykytovych

Назва патенту російськоюСпособ получения износостойких биметаллических отливок

Автори російськоюКостенко Георгий Дмитриевич, Пеликан Олег Анатольевич, Каричковский Петр Никитович

МПК / Мітки

МПК: B22D 19/00

Мітки: біметалевих, зносостійких, спосіб, виливків, одержання

Код посилання

<a href="https://ua.patents.su/6-10827-sposib-oderzhannya-znosostijjkikh-bimetalevikh-vilivkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання зносостійких біметалевих виливків</a>

Попередній патент: Багаторівневий автономний інвертор фазних напруг

Наступний патент: Установка для формування виробів з вологих сипких сумішей

Випадковий патент: Машина для очищення зерна