Спосіб поверхневого зміцнення металічних виробів

Номер патенту: 11098

Опубліковано: 25.12.1996

Автори: Власов Володимир Олексійович, Бережницькая Марія Пилипівна, Пачурін Герман Васильович, Гуслякова Галина Петрівна, Меженін Микола Олександрович

Текст

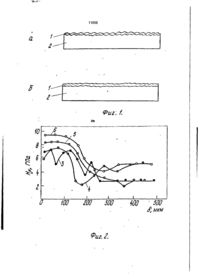

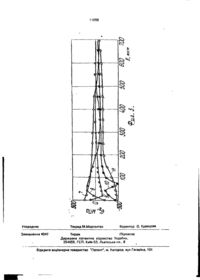

1. Способ поверхностного упрочнения металлических изделий, включающий нагрев поверхности трением с одновременной подачей в зону обработки технологической среды, о т л и ч а ю щ и й с я тем, что в качестве технологической среды используют 5%-ный водный раствор "Эмульсола ФМИ-3", а затем поверхность изделия подвергают обкатке роликом с последующим низкотемпературным отпуском. 2. Способ по п. 1, о т л и ч а ю щ и й с я тем, что отпуск проводят при температуре 16О°С в течение 2-х часов. с > Изобретение относится к обработке металлов и может быть использовано в общем машиностроении при изготовлении деталей, работающих при циклических нагрузках в коррозионных средах Известен способ поверхностного упрочнения металлических изделий, который отличается от предыдущего тем, что, с целью увеличения глубины упрочненного слоя и улучшения условий труда, в зону обработки подают в качестве технологической среды смазочноохлаждающую жидкость - насыщенный водный раствор солей хлоридов магния и калия [1]. Недостатки данного способа следующие. Имеет место неравномерность толщины упрочненного слоя и различие микротвердости по длине детали, растягивающие остаточные напряжения в поверхностном слое, что понижает работоспособность изделий, работающих в условиях коррозионной среды и при циклических напряжениях, При использовании водного раствора солей хлоридов магния и калия в процессе обработки под действием высоких температур и давлений увеличивается количество ионов водорода и происходит наводороживание металла поверхности, что ведет к охру пчивзнию и преждевременному разрушению изделия. Применение данной технологической среды требует специального приготовления, что создает трудности на производстве при изготовлении деталей. Цель изобретения - улучшение качества изделий путем повышения сопротивления усталостному и коррозионно-усталостному разрушению. Поставленная цель достигается тем, что поверхность металлических изделий подвергают поверхностному термопластическому деформированию путем нагрева трением при одновременной подаче в зону обработки 5%-ного водного раствора "Эмульсола ФМИ-3" (ТУЗ В УССР 201319 84), .—і 11098 обычно применяемого при механических обработках (шлифовании, точении и т.д.), а затем подвергают поверхностному пластическому деформированию (ППД) обкаткой роликом с последующим низкотемпературным отпуском. Отпуск проводят при 160°Св течение 2-х часов. Использование в процессе поверхностного термопластического деформирования ТС 5%-ного водного раствора "Эмульсол (ФМИ-3")ТУ38 УССР 201319-84), обычно применяемого при механических обработках без нагрева и выпускаемого серийно на производстве, позволят улучшить качество поверхностных слоев детали за счет отсутствия интенсивного наводороживания металла при импульсном нагреве, а также возникновения остаточных напряжений сжатия и с максимумом у поверхности детали. На поверхности детали в процессе ПТПД образуется нехрупкий спой повышенной твердости, но неодинаковой толщины и микротвердости по всей длине детали, как результат импульсного нагрева. Последующее поверхностно-пластическое деформирование п о л у ч е н н о г о слоя является необходимым процессом обработки и эффективным для ликвидации образующихся в процессе ПТПД концентраторов напряжений и неравномерности упрочненного слоя без образования в нем микротрещин. Ибо а процессе ППД после обработки по известному способу в результате хрупкости слоя образуются микротрещины, что является опасным при эксплуатации деталей в коррозионных средах. Само собой ППД повышает усталостную прочность и ее эффективность возрастает с увеличением твердости деформируемого металла. Однако положительное влияние упрочнения, созданного только ППД, на усталость ограничено особенно при испытаниях в коррозионных средах. В процессе последующего низкотемпературного отпуска, проводимого при определенной температуре (160°С) и времени (2 часа), происходит перестройка дислокационной структуры, структурные изменения с накоплением стабильной структуры, например, мартенсита отпуска, превращения остаточного аустенита в мартенсит. Чем больше стабильной структуры в поверхности детали, тем меньше чувствительность металла к воздействию коррозионной среды. Это очень важно при эксплуатации деталей в к о р р о з и о н н о й среде. Для стабильности достаточна выдержка 2 часа при температуре 160°С. С повышением температуры отпуска наблюдается заметное 5 10 15 20 25 30 35 40 45 50 55 остаточных напряжений сжатия уменьшение,что нежелательно. С уменьшением температуры до 100°С замедляется скорость стабильности, что требует увеличения времени выдержки Сдс В... 12 часов). Сочетание - стабильная структура с устойчивыми остаточными напряжениями сжатия обеспечивает повышение стойкости деталей к коррозионному разрушению при циклических нагрузках. Существенные отличия предполагаемого изобретения заключаются в том, что сочетание поверхностного термопластического деформирования, происходящего при импульсных температурах и давлениях в результате трения металлическим диском с одновременной подачей 5%-ного водного раствора "Эмульсола-ФМИ-3" и приводящего к неравномерности толщины упрочненного, нехрупкого Слоя и значения повышенной микротвердости по всей длине детали, и обкатки роликом с последующим низкотемпературным отпуском создают условия равномерного упрочненного слоя высокой твердости со стабильной структурой и значительными устойчивым и остаточным напряжениями сжатия, что улучшает качество изделий, работающих в условиях циклических нагрузок и коррозионной среды, путем повышения сопротивления усталостному и коррозионно-усталостиому разрушению. Следовательно, предлагаемый способ придает обработанным изделиям новые технические свойства, обуславливающие достижения положительного эффекта, что позволяет сделать вывод о соответствии заявляемого решения критерию "существенные отличия". Сущность способа состоит в следующем. Обрабатываемую деталь устанавливают в центрах токарного станка (1К62), а упрочняющий быстровращающийся металлический диск на суппорте станка вместо резцедержателя в специальном приспособлении и прижимают к вращающейся детали. Одновременно в зону контакта подают технологическую среду 5%-иый раствор "Эмульсол ФМИ-3" (ТУ38 УССР 201319-84). Нагрев поверхности детали производяттрением. Затем деталь подвергают поверхностному пластическому деформированию, обкатке роликом с оптимальным усилием для обрабатываемого металла и проводят отпуск при температуре 160°С в течение двух часов. На фиг. 1 а показана схема сечения поверхностного слоя изделия после известного способа обработки. На фиг. 1 б - схема сечения поверхностного слоя изделия после предлагаемого способа обработки. 11098 тодом - по изменению деформации изгиба, 1 - упрочненный слой; 2 - основной мевозникающей при снятии электролитичеталл. ским способом поверхностных слоев по поНа фиг. 2 приведены кривые изменения ловине цилиндра. микротвердости по толщине поверхностного слоя. Изделия из стали 40Х, закаленной 5 При упрочнении стали по предлагаемонизко (4,6) и высокоотпущенной (3.5} после: му способу в поверхностных слоях образ3, 4 - обработки по известному способу; 5, 6 цов происходит повышение микротвер- обработки по предлагаемому способу. дости и более плавное ее изменение по глубине слоя (фиг. 2, кривые 5 и 6), После извеНа фиг. 3 приведены эпюры остаточных напряжений в поверхностных слоях образ- 10 стного способа обработки изменение цов из стали 40X/HR С 31) после обработки: микротвердости металла по глубине слоя и 7 - по известному способу; длине образца носит зигзагообразный характер (фиг. 2, кривые 3 и 4), а возникшие 8 - ПТПД с применением ТС 5%-ного остаточные напряжения являются растягиводного раствора "Эмульсол-ФМИ-3"; 9 - по известному способу с последую- 15 вающими (фиг. 3, эпюра 7). В процессе обработки по предлагаемощей обкаткой роликом: му способу формируются благоприятные 10 - по предлагаемому способу, но без остаточные напряжения сжатия, зона залеотпуска; 11 - по предлагаемому способу. гания которых намного превышает толщину П р и м е р . Проводили упрочнение цилиндрических образцов диаметром 20 и 20 упрочненного слоя (фиг. 3, эпюра 11). Сущедлиной 110...150 мм из стали 40Х закаленственное влияние на формирование останой, низко- (HR С 53) и высокоотпущенной точных напряжений оказывает ТС. Эпюры 7 (HR С 31) по известному и предлагаемому и 8 на фиг 3 получены при обработке по способу обработки. известному способу, но с применением разПоверхностное термопластическое де- 25 личных ТС. Применяемая ТС в предлагаемом способе оказывает более формирование по известному способу проблагоприятное действие на формирование водили на токарном станке 1К62 с подачей остаточных напряжений, чем ТС применяев зону обработки насыщенного водного расмая в известном способе. Это влияние ТС твора солей хлоридов магния и калия. По предлагаемому способу поверхюстное тер- 30 сказывается и при последующей обкатке мопластическое деформирование проводироликом (фиг. 3, эпюры 9 и 10J. При примели на токарном станке с подачей нении ТС-5%-ного водного раствора ТС-5%-ного водного раствора "Эмуль"Эмульсол/ФМИ-3" распределение остасол(ФМИ)-Зн. Затем образцы обкатывали точных напряжений лучшее с точки зрения роликом, установленным на суппорте токар- 35 их влияния на эксплуатационные характеного станка вместо резцедержателя в приристики, чем распределение напряжений способлении с максимальным усилием, при при использовании насыщенного водного котором еще не наблюдалось шелушение раствора магния и калия (фиг. 3, эпюры 7,8, поверхности, а потом упрочненные образцы 9, 10). ТС также влияет на шероховатость подвергали отпуску при температуре 160°С 40 поверхности. В случае применения 5%-ного в течение 2-х часов. Режимы обработки водного раствора "Эмульсол-ФМИ-3" улучПТПД в обоих способах одинаковы, а именшается качество поверхности - уменьшаетно скорость вращения образца V05p = 20 ся ее шероховатость (таблица). об/мин, скорость вращения диска V A = 6700 Низкотемпературный отпуск делает об/мин, подача S « 1.2 мм/об, глубина вре- 45 эпюру устойчивых остаточных напряжений зания диска t = 0,4 мм. Высота диска h » 6 более плавной. В результате структурных мм, диаметр - 250 мм. Металлический диск изменений (уменьшение количества остаизготавливали из стали 40Х в состоянии поточного аустенита в упрочненном слое) увеставки. личивается абсолютная величина Обкатку роликом проводили при скоро- 50 остаточных напряжений сжатия. Их максисти вращения образца Vo6p = 0,45 м/с, подамум находится у поверхности образца (фиг. че S =0.11 мм/об, число проходов - 1. 3, эпюра 11). Диаметр ролика 55 мм, радиус профиля раФормирование равномерного упрочбочей части' ролика 4,5 мм. ненного нехрупкого слоя высокой твердоИзменение микротвердости металла 55 сти и значительных остаточных напряжений сжатия, а также уменьшение шероховатоповерхностных слоев и распределения в сти поверхности оказывает существенное них остаточных напряжений после обработвлияние на сопротивление усталости, и, ки по известному и предлагаемому спосоособенно,коррозионной усталости. Резульбам представлены на фиг. 2 и 3. Остаточные таты испытаний на многоцикловую устанапряжения определяли механическим ме 8 11098 собе обработки понижает усталостную лость на воздухе и в коррозионной среде - в прочность как на воздухе, так и в коррози3%-ном водном растворе NaCI, проведенонной среде. Отсутствия низкотемпературные на машине ИМА-30 при чистом изгибе, ного о т п у с к а п о н и ж а е т усталостную приведены D таблице. Усталостная прочность образцов из стапрочность особенно в коррозионной среде. ли 40Х (HRC 53) после упрочнения по предлагаемому способу на воздухе увеличилась Таким образом, предлагаемый способ в 2,2 раза по сравнению с усталостной прочповерхностного упрочнения металлических ностью образца, обработанных по известизделий по сравнению с известным повыному способу. В коррозионной среде 10 шает качество поверхностных слоев издеусталостная прочность увеличилась еще лий и тем самым улучшает их больше-более чем в 10 раз. Применение ТС работоспособность при эксплуатации в ус- насыщенного водного раствора солей хлоловиях циклических нагрузок и коррозионридов магния и калия в предлагаемом споной среды. 15 МПа Материал Способ обработки ТС Шероховатость, мкм воздух 3%-ный водный раствор NaCI Применение 40Х (HR С 53) известный насыщенный водный раствор солей хлоридов магния и калия 1.25 360 50 База испытаний образцов на воздухе 20 млн циклов, в коррозионной среде, 50 млн циклов масло 1,45 0,36 340 815 40 510 - " 0.32 680 440 _-_ 0.32 650 330 насыщенный водный раствор солей хлоридов магния и калия 0,63 450 210 * _ ' _ «і _ ' _ 40Х (HRC31) * предлагаемый (ПТПД+ППД + отпуск) предлагаемый предлагаемый, но без отпуска (ПТПД + ППД) предлагаемый, но с другой ТС • 11098 1 2 a Фиг: і W о—£о—^ Si 5 8 і А X V— 2 1 1 1 500 Фиг. 2. 1 400 1 ' 500 11098 Упорядник Замовлення 4047 Техред М.Моргентал Коректор О. Кравцова Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл,, 8 Відкрите акціонерне товариство "Патент", м. Ужгород. вул.Гагаріна, 101 т

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for surface strengthening of metal articles

Автори англійськоюBerezhnytskaia Maria Pylypivna, Mezhenin Mykola Oleksandrovych, Vlasov Volodymyr Oleksiiovych, Pachurin Herman Vasyliovych, Husliakova Halyna Petrivna

Назва патенту російськоюСпособ поверхностного упрочнения металлических изделий

Автори російськоюБережницкая Мария Филипповна, Меженин Николай Александрович, Власов Владимир Алексеевич, Пачурин Герман Васильевич, Гуслякова Галина Петровна

МПК / Мітки

Мітки: зміцнення, металічних, поверхневого, спосіб, виробів

Код посилання

<a href="https://ua.patents.su/6-11098-sposib-poverkhnevogo-zmicnennya-metalichnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб поверхневого зміцнення металічних виробів</a>

Попередній патент: Пристрій для очищування ізоляторів

Наступний патент: Пристрій для поздовжнього розділяння прокату

Випадковий патент: Пристрій для оксихлорування