Спосіб подовження теплообмінних труб із сплавів на основі титану

Номер патенту: 111131

Опубліковано: 25.03.2016

Автори: Сивокозов Валерій Сергійович, Польский Георгій Андрійович, Король Радомір Миколайович, Гладкий Юрій Олександрович, Мосьпан Наталія Миколаївна

Формула / Реферат

Спосіб подовження теплообмінних труб зі сплавів на основі титану, що включає безоправочне волочіння труб за рахунок обтиску їх по діаметру в нерухомій волоці на рідкому мастилі, видалення мастила, термічну обробку, правку та видалення окалини, який відрізняється тим, що спочатку на труби наносять окисну плівку й мильне мастило, потім виконують процес проштовхування в волоку з робочим кутом 6°-9° переднього кінця труби за рахунок передачі зусилля на її задній кінець від волочильного візка через стрижень, що проходить всередині труби, та кінцеву упорну гайку, а подальше безоправочне волочіння проводять з обтиском по діаметру 0,5¸3,0 % за передній кінець труби з циліндричною вставкою для запобігання його зминанню.

Текст

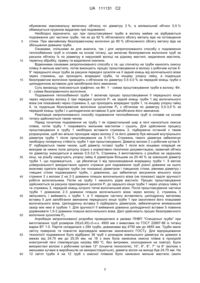

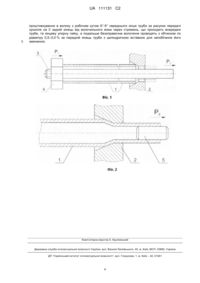

Реферат: Винахід належить до області обробки металів тиском і може бути використаний при виробництві холоднодеформованих теплообмінних труб, зокрема при виробництві труб зі сплавів на основі титану. Спосіб подовження теплообмінних труб зі сплавів на основі титану, що включає безоправочне волочіння труб за рахунок обтиску їх по діаметру в нерухомій волоці на рідкому мастилі, видалення мастила, термічну обробку, правку та видалення окалини. При цьому спочатку на труби наносять окисну плівку й мильне мастило, потім виконують процес проштовхування в волоку з робочим кутом 6°9° переднього кінця труби за рахунок передачі зусилля на її задній кінець від волочильного візка через стрижень, що проходить всередині труби, та кінцеву упорну гайку, а подальше безоправочне волочіння проводять з обтиском по діаметру 0,53,0 % за передній кінець труби з циліндричною вставкою для запобігання його зминанню. UA 111131 C2 (12) UA 111131 C2 UA 111131 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до області обробки металів тиском і може бути використаний при виробництві холоднодеформованих теплообмінних труб, зокрема при виробництві труб із сплавів на основі титану. Відомий спосіб подовження труб при прокатці на станах ХПТР з використанням оправок зі зворотною конусністю, що включає: нанесення рідкого мастила, прокатку, видалення мастила, термічну обробку, правку та видалення окалини. При цьому розрахунок калібрування оправки проводиться таким чином, щоб товщина стінки готової труби перебувала на нижньому полі допуску відповідно до вимог нормативно-технічної документації. Подовження труби в цьому випадку досягається за рахунок зменшення товщини стінки в процесі її деформації при прокатці. (Король Р.Н. Особенности калибровки рабочего инструмента станов ХПТР для прокатки особо тонкостенных труб повышенной точности по внутреннему диаметру и толщине стенки/ Р.Н. Король// Металл и литье Украины. - 2007. - № 8. - С. 24-27.). До недоліків відомого способу належить те, що одержувані при цьому готові труби з потоншеною стінкою негативно позначаються на терміні служби всього виробу. Такий спосіб виправлення браку по довжині можна застосовувати тільки при прокатці особливо тонкостінних труб, при прокатці ж тонкостінних і товстостінних труб, що використовуються при виготовленні теплообмінників, це призводить до налипання металу труби на оправку (особливо при прокатці труб зі сплавів на основі титану), обковуванню її і, як наслідок, до обривів стрижнів. Найбільш близьким аналогом того ж призначення до заявленого винаходу з сукупності ознак є спосіб подовження труб, що включає безоправочне волочіння труб за рахунок обтиску їх по діаметру в нерухомій волоці з робочим кутом 12° на рідкому мастилі, видалення мастила, термічну обробку, правку та видалення окалини. При цьому передній кінець труби подають в волоку, попередньо зменшивши його діаметр на заковочному або обсадному станках. (Шевакин Ю.Ф., Глейберг А.З. Производство труб. - М.: Металлургия, 1968. - С. 401-425.). До причин, перешкоджаючих досягненню вказаного нижче технічного результату при використанні відомого способу належить те, що забитий на заковочному або обсадному станках і зім'ятий плашками волочильного візка передній кінець труби, так звана волочильна захватка, потребує обрізування після волочіння, неприпустимо зменшуючи робочу довжину труби. Зазначена технологія подовження труб при обтисках по діаметру до 5 % в частині підготовки до волочіння та використання волок з робочим кутом 12° обумовлює появу на зовнішній поверхні труб задирів та глибоких подряпин, що потребують додаткового шліфування. В основу винаходу поставлено задачу економії металу та підвищення якості зовнішньої поверхні труб. Теплообмінні труби виробляють мірною, так званою, шаблонною довжиною в залежності від довжини теплообмінника. При прийманні готових труб найчастіше через брак довжини від 0,1 % до 5 %, зв'язаної з вирізкою невиправних дефектів, неправильною порізкою або помилками при розрахунку розкрою заготовки, виробники труб змушені йти на різке збільшення витратного коефіцієнта металу на 15-20 % при обрізці відбракованих труб на менші шаблонні довжини, або складувати на невизначений час труби немірної довжини в очікуванні замовлень на менші довжини труб. Слід також зазначити, що в структурі собівартості готових труб зі сплавів на основі титану, на відміну від сталевих і корозійностійких, вартість металу досягає 80 %. Технічний результат полягає в тому, що завдяки способу, котрий заявляється, забезпечуються: збереження довжини подовжуваних труб, за рахунок того, що не виконують волочильні захватки, та виключення появи задирок і подряпин на зовнішній поверхні труб. Поставлена задача вирішується тим, що в відомому способі подовження труб, що включає безоправочне волочіння труб за рахунок обтиску їх по діаметру в нерухомій волоці на рідкому мастилі, видалення мастила, термічну обробку, правку та видалення окалини, відповідно до винаходу, спочатку на труби наносять окисну плівку й мильне мастило, потім виконують процес проштовхування в волоку з робочим кутом 6-9° переднього кінця труби за рахунок передачі зусилля на її задній кінець від волочильного візка через стрижень, що проходить всередині труби, та кінцеву упорну гайку, а подальше безоправочне волочіння проводять з обтиском по діаметру 0,5-3,0 % за передній кінець труби з циліндричною вставкою для запобігання його зминанню. Таким чином, відпадає необхідність додатково зменшувати довжину труб при обрізці волочильних захваток і, як наслідок, досягається економія металу. Зменшення робочого кута волоки з 12° до 6-9° в комплексі з нанесенням підмастильного шару - окисної плівки та мильного мастила виключає появу задирів та глибоких подряпин під час волочіння, забезпечує високу якість зовнішньої поверхні за рахунок збільшення площі контакту й зменшення коефіцієнта тертя між волокою та трубою. Допуск по зовнішньому діаметру теплообмінних труб зі сплавів на основі титану згідно з нормативно-технічною документацією не перевищує ±1,5 % - це 1 UA 111131 C2 5 10 15 20 25 30 35 40 45 50 55 60 обумовлює максимальну величину обтиску по діаметру 3 %, а мінімальний обтиск 0,5 % обмежується пружною віддачею при подовженні. Необхідно відзначити, що при проштовхуванні труби в волоку майже не відбувається подовження цієї частини труби, так як до 92 % обтисненого обсягу металу йде на потовщення стінки. При звичайному безоправочному волочінні до 80 % обтисненого обсягу металу йде на збільшення довжини труби. Ознаками, спільними як для аналога, так і для запропонованого способу є подовження теплообмінних труб із сплавів на основі титану, що включає безоправочне волочіння труб за рахунок обтиску їх по діаметру в нерухомій волоці на рідкому мастилі, видалення мастила, термічну обробку, правку та видалення окалини. Відмінними ознаками запропонованого способу є те, що спочатку на труби наносять окисну плівку й мильне мастило, потім виконують процес проштовхування в волоку з робочим кутом 69° переднього кінця труби за рахунок передачі зусилля на її задній кінець від волочильного візка через стрижень, що проходить всередині труби, та кінцеву упорну гайку, а подальше безоправочне волочіння проводять з обтиском по діаметру 0,5-3,0 % за передній кінець труби з циліндричною вставкою для запобігання його зминанню. Суть винаходу пояснюється графічно: на Фіг. 1 - схема проштовхування труби в волоку; Фіг. 2 - схема безоправочного волочіння. Подовження теплообмінної труби 1 включає процес проштовхування її переднього кінця через нерухому волоку 2 при передачі зусилля Р1 на задній кінець труби 1 від волочильного візка (не показаний) через стрижень 3, що проходить всередині труби 1, та кінцеву упорну гайку 4, та подальше безоправочне волочіння зусиллям Р2 з обтиском по діаметру 0,5-3,0 % за передній кінець труби І з циліндричною вставкою 5 для запобігання його зминанню. Реалізація запропонованого способу подовження теплообмінних труб із сплавів на основі титану здійснюється таким чином. Перед початком подовження на трубу 1 як підмастильний шар в печі наноситься окисна плівка, потім трубу 1 покривають мильним мастилом і сушать. Для здійснення процесу проштовхування в трубу 1 необхідно вставити стрижень 3, підбираючи останній з таким розрахунком, щоб він вільно проходив через волоку 2 та його діаметр був менший внутрішнього діаметра труби 1 після проштовхування на 5-10 %. Стрижень такого діаметра забезпечує необхідну поперечну стійкість труби 1 при проштовхуванні. Діаметр волоки 2 з робочим кутом 69° підбирається таким чином, щоб діаметр готової труби 1 після всіх кінцевих операцій не виходив за нижнє поле допуску згідно з нормативно-технічною документацією, зазвичай обтиск по діаметру знаходиться в межах 0,5-3,0 %. Стрижень 3 виготовляють з різьбою на задньому кінці, на різьбу накручують упорну гайку 4 діаметром більшим на 20-40 % за зовнішній діаметр труби 1, що подовжується, - це убезпечує її від просковзування всередину труби 1. З метою універсальності використання одного стрижня для подовження труб різної довжини на нього можливо одягати відрізок труби (не показана) діаметром і товщиною стінки, рівними діаметру і товщині стінки подовжуваної труби, і довжиною, що забезпечує висунення вільного кінця стрижня 3 з волоки 2 на 2-3 довжини плашок волочильного візка (не показані) задля зручності роботи волочильника. Потім на трубу 1 наносять рідке мастило. Процес проштовхування здійснюється за рахунок прикладання зусилля Р1 до заднього кінця труби 1 через упорну гайку 4 та стрижень 3, передній кінець котрого тягне волочильний візок. Після проштовхування частини труби 1 довжиною 2-3 довжини плашок волочильного візка через волоку 2, стрижень 3 звільняють і виймають з труби 1, в її передню частину вставляють циліндричну металеву вставку 5 для запобігання зминанню переднього кінця труби 1 при захопленні його плашками волочильного візка. Циліндричну вставку 5 підбирають діаметром, забезпечуючи мінімальний зазор між нею й трубою 1. Для зручності її виймання довжина циліндричної вставки 5 повинна дорівнювати 1,5-2 довжини плашок волочильного візка. Далі здійснюють процес безоправочного волочіння зусиллям Р2. Апробація запропонованої розробки проводилася в умовах ПНВП "Спеціальні труби" при виготовленні труб розміром 25(±0,45)2н.к. 4900 мм з вимогами по ГОСТ 22897-86 із титану марки ВТ 1-0. Партія складалася з 294 труби, довжинами від 4750 мм до 4855 мм. Труби мали світлу поверхню та повністю відповідали вимогам зазначеного ГОСТу. Для відпрацювання технології подовження було відібрано 36 труб з розкидом зовнішнього діаметра по довжині в межах від 24,75 мм до 25,35 мм, на 18 з яких була нанесена окисна плівка в прохідній електричній печі (температура нагріву 680 °C, без витримки, охолодження на повітрі). Були використані волоки з робочими кутами 12° (існуюча технологія), 10°, 9°, 8°, 7° та 6° (волоки з меншими кутами в виробництві не використовуються), діаметр волок на виході був 24,75 мм. На 12 світлі труби й на 12 труб з окисної плівкою було нанесено мильне мастило (мило 2 UA 111131 C2 господарське 54-60 %, сірка технічна молота 18 %) з наступним їх сушінням, при подовженні також використовувалося рідке мастило із хлорпарафіну з додаванням 3 % дисульфіду молібдену. Швидкість волочіння знаходилася в межах 1,0-1,5 м/с. Результати випробувань наведені в таблиці 1. 5 Таблиця 1 Світлі труби № Робочий кут Тільки рідке п/п волоки мастило 1 2 8° 5 7° 6 20 9° 4 15 10° 3 10 12° 6° Задирки по всій довжині труби Задирки по всій довжині труби Задирки по всій довжині труби Задирки по всій довжині труби Задирки по всій довжині труби Задирки по всій довжині труби Тільки мильне мастило Задирки по всій довжині труби Задирки по всій довжині труби Задирки по всій довжині труби Задирки по всій довжині труби Задирки по всій довжині труби Задирки по всій довжині труби Рідке мастило + мильне мастило Задирки по всій довжині труби Задирки по всій довжині труби Задирки по всій довжині труби Задирки по всій довжині труби Задирки по всій довжині труби Задирки по всій довжині труби Труби з окисною плівкою Рідке Тільки Тільки рідке мастило + мильне мастило мильне мастило мастило Задирки по всій Одиночні Одиночні довжині задирки задирки труби Задирки по Задирки по всій Одиночні всій довжині довжині задирки руби труби Задирки по всій Одиночні Без задирок довжині задирки труби Задирки по всій Одиночні Без задирок довжині задирки труби Задирки по всій Одиночні Без задирок довжині задирки труби Задирки по всій Одиночні Без задирок довжині задирки труби Аналіз даних таблиці 1 показав, що для безоправочного волочіння титановых труб з обтиском по діаметру в межах 0,5-3,0 % необхідно використовувати волоки з робочими кутами 6°-9°. На труби перед подовженням необхідно попередньо наносити окисну плівку й мильне мастило, а сам процес волочіння вести на рідкому мастилі. Згідно з розробленим способу було подовжено без задирок і подряпин 258 труб, що залишилося, однак, 21 штука з них мала довжину менше 4900 мм. Це пояснюється тим, що початкові труби мали зовнішній діаметр по довжині труби близький або менше діаметра волоки. По узгодженню з замовником зазначені труби були знову подовжені згідно з розробленим способом на волоці діаметром 24,55 мм на виході, готові труби мали довжину більше 4900 мм. За рахунок того, що не виконувалися волочильні захватки була досягнута економія металу в межах 6-7 %. Запропонований винахід передбачається до впровадження на підприємствах з випуску холоднодеформованих теплообмінних труб, зокрема при виробництві труб із сплавів на основі титану. Основним споживачем теплообмінних труб є хімічна промисловість,атомна та теплова енергетики. Розроблений спосіб дозволяє досягнути суттєвої економії металу, отримувати труби з високою якістю зовнішньої поверхні, а також виправити брак по довжині шаблонних теплообмінних труб. ФОРМУЛА ВИНАХОДУ 25 Спосіб подовження теплообмінних труб зі сплавів на основі титану, що включає безоправочне волочіння труб за рахунок обтиску їх по діаметру в нерухомій волоці на рідкому мастилі, видалення мастила, термічну обробку, правку та видалення окалини, який відрізняється тим, що спочатку на труби наносять окисну плівку й мильне мастило, потім виконують процес 3 UA 111131 C2 5 проштовхування в волоку з робочим кутом 6°-9° переднього кінця труби за рахунок передачі зусилля на її задній кінець від волочильного візка через стрижень, що проходить всередині труби, та кінцеву упорну гайку, а подальше безоправочне волочіння проводять з обтиском по діаметру 0,53,0 % за передній кінець труби з циліндричною вставкою для запобігання його зминанню. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of extension of heat exchange tubes made of titanium based alloys

Автори англійськоюKorol Radomyr Mykolayovych, Gladkii Yurii Oleksandrovych, Mosjpan Nataliya Mykolayivna, Syvokozov Valerii Sergiyovych, Polskyi Georgii Andriyovych

Назва патенту російськоюСпособ удлинения теплообменных труб из сплавов на основе титана

Автори російськоюКороль Радомир Николаевич, Гладкий Юрий Александрович, Мосьпан Наталья Николаевна, Сивокозов Валерий Сергеевич, Польский Георгий Андреевич

МПК / Мітки

МПК: B21C 1/22, B21C 1/34, B21C 1/32, B21C 9/02

Мітки: основі, теплообмінних, сплавів, спосіб, подовження, титану, труб

Код посилання

<a href="https://ua.patents.su/6-111131-sposib-podovzhennya-teploobminnikh-trub-iz-splaviv-na-osnovi-titanu.html" target="_blank" rel="follow" title="База патентів України">Спосіб подовження теплообмінних труб із сплавів на основі титану</a>

Попередній патент: Спосіб визначення культур streptococcus thermophilus за допомогою пари специфічних олігонуклеотидних праймерів методом полімеразної ланцюгової реакції

Наступний патент: Пристрій для дослідження матеріалів на газоабразивне зношування

Випадковий патент: Спосіб гідрокінезотерапії у післялікарняному періоді для дорослих з хронічними захворюваннями дихальної системи