Спосіб виготовлення товстостінних труб з каліброваним внутрішнім каналом

Формула / Реферат

Спосіб виготовлення товстостінних труб з каліброваним внутрішнім каналом, що включає деформацію труби-заготовки з обтисненням по стінці на довгій рухомій оправці, температурний коефіцієнт лінійного розширення матеріалу якої більше температурного коефіцієнта лінійного розширення матеріалу труби, спільний нагрів та охолодження труби з оправкою та подальше зняття труби з оправки, який відрізняється тим, що перед останнім проходом волочіння заміряють величину найбільшої нерівності (шорсткості) на внутрішній поверхні і товщину стінки передільної труби, отриманої після попередніх проходів, і, залежно від знайдених величин, визначають деформацію по стінці εS в останньому проході з виразу:

Rtвих.£εS£0,2×ST+d0×(α0×T-1)/2,

де: Rtвих - найбільша висота нерівностей (шорсткості) на внутрішній поверхні профілю, оцінена в межах оціночної довжини ділянки вимірювання, 1×10-3 мм;

ST - товщина стінки труби, мм;

d0 - діаметр оправки, мм;

α0 - температурний коефіцієнт лінійного розширення матеріалу оправки, 1×10-6 1/град;

Т - температура спільного нагріву системи "труба-оправка", °C;

Текст

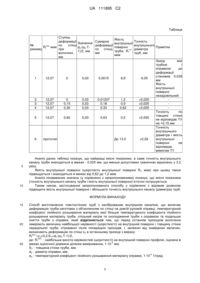

Реферат: Винахід належить до області обробки металів тиском і може бути використаний при виробництві труб з каліброваним внутрішнім каналом і поліпшеною внутрішньою поверхнею широкого сортаменту з різних сплавів, в тому числі на основі титану, призначених для виготовлення спеціальних деталей відповідального призначення. Спосіб включає деформацію труби-заготовки з обтисненням по стінці на довгій рухомій оправці, температурний коефіцієнт лінійного розширення матеріалу якої вище температурного коефіцієнта лінійного розширення матеріалу труби, спільний нагрів та охолодження труби з оправкою, подальше зняття труби з оправки. Перед останнім проходом волочіння заміряють величину нерівностей (шорсткості) на внутрішній поверхні і товщину стінки передільної труби, отриманої після попередніх проходів, і, залежно від знайдених величин, визначають деформацію по стінці εS в останньому проході. Застосування запропонованого способу дозволяє підвищити якість внутрішньої поверхні і збільшити точність внутрішнього каналу (діаметра) труб. UA 111895 C2 (12) UA 111895 C2 UA 111895 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до області обробки металів тиском і може бути використане при виробництві труб з каліброваним внутрішнім каналом і поліпшеною внутрішньою поверхнею широкого сортаменту (D/S 3) з різних сплавів, в тому числі на основі титану, призначених для виготовлення спеціальних деталей відповідального призначення. Відомий спосіб виготовлення труб зі сплавів на основі титану, що включає холодну прокатку труб на станах ХПТ і ХПТР і кілька проходів холодного волочіння на довгій рухомій оправці з подальшою обкаткою з проміжними хімічними і термічними обробками (див. Технологическая инструкция ГП ДЗПТ. ТИ №3 ТР.ТБ.4.248-2004. Производство бесшовных холоднодеформированных труб из сплава ПТ-7М, Днепропетровск, 2004 г.). Недоліком даного способу є низька точність внутрішнього каналу (діаметра) і якість внутрішньої поверхні труб, пов'язані з необхідністю операції обкатки після волочіння на довгій рухомій оправці для зняття труби. Найбільш близьким за технічною суттю до пропонованого є спосіб виготовлення труб, що включає тепле волочіння на довгій рухомій оправці, температурний коефіцієнт лінійного розширення (ТКЛР) матеріалу якої вище температурного коефіцієнта лінійного розширення матеріалу труби, спільний нагрів в печі та охолодження труби з оправкою, подальше вилучення оправки (див. А.с. СССР № 312641, МКИ В21С 1/24, 1971 г.). Недоліком відомого способу є те, що подвійний нагрів труби сприяє сильному окисленню, що у свою чергу викликає необхідність тривалої додаткової хімічної обробки, що приводить до погіршення якості внутрішньої поверхні і зниження точності внутрішнього каналу (діаметра). В основу винаходу поставлена задача підвищення якості внутрішньої поверхні і збільшення точності внутрішнього каналу (діаметра) труб, що виготовляються. Поставлена задача вирішується за рахунок того, що у відомому способі, що включає деформацію труби-заготовки з обтисненням по стінці на довгій рухомій оправці, температурний коефіцієнт лінійного розширення (ТКЛР) матеріалу якої вище температурного коефіцієнта лінійного розширення матеріалу труби, спільний нагрів та охолодження труби з оправкою, подальше зняття труби з оправки і перед останнім проходом волочіння заміряють величину нерівностей (шорсткості) на внутрішній поверхні і товщину стінки передільної труби, отриманої після попередніх проходів, і, залежно від знайденої величини, визначають деформацію по стінці 8s на останньому проході з виразу вих Rt εs 0,2ST+d0(α0T-1)/2, вих де: Rt - найбільша висота нерівностей (шорсткості) на внутрішній поверхні профілю, -3 оцінена в межах оціночної довжини ділянки вимірювання, 110 мм; ST - товщина стінки труби, мм; d0 - діаметр оправки, мм; -6 α0 - температурний коефіцієнт лінійного розширення (ТКЛР) матеріалу оправки, 110 1/град; Т - температура спільного нагріву системи "труба-оправка", °C; Це пов'язано з тим, що здійснення деформації по стінці в межах, обумовлених знайденим виразом, тобто виходячи з величини деформації при волочінні і в результаті розширення оправки при спільному нагріванні дає можливість визначити їх оптимальне поєднання і, як результат, забезпечити необхідну якість внутрішньої поверхні і точність внутрішнього каналу (діаметра) труби. Пропонований спосіб здійснюється наступним чином. На внутрішній поверхні труби передготового розміру заміряють величину Rt - найбільшу висоту нерівностей (шорсткості) профілю. Підготовлену до волочіння трубу одягають на оправку, матеріал якої має температурний коефіцієнт лінійного розширення (ТКЛР) більший, ніж ТКЛР матеріалу труби, після чого вих. протягують через волоку з деформацією по стінці в залежності від вимірюваної величини Rt , яка визначається з виразу: вих Rt εs 0,2ST+d0(α0T-1)/2, вих де: Rt - найбільша висота нерівностей (шорсткості) на внутрішній поверхні профілю, -3 оцінена в межах оціночної довжини ділянки вимірювання, 110 мм; ST - товщина стінки труби, мм; d0 - діаметр оправки, мм; -6 α0 - температурний коефіцієнт лінійного розширення (ТКЛР) матеріалу оправки, 110 1/град; Т - температура спільного нагріву системи "труба-оправка", С; Після волочіння систему "труба-оправка" нагрівають, переважно електроконтактним способом і спільно охолоджують. Після охолодження системи "труба-оправка" оправку витягують з труби. 1 UA 111895 C2 В умовах ДП "Дніпропетровський завод прецизійних труб" проведені порівняльні напівпромислові випробування з волочіння труб пропонованим і відомим способами. Розмір трубної заготовки, мм Матеріал труб Температурний коефіцієнт лінійного розширення (ТКЛР) матеріалу труби, 1/град. Матеріал оправки 10×1,9-1,65 ПТ-7М 9,610 -6 ХН56ВМКЮ (ЭП109) Температурний коефіцієнт лінійного -6 розширення (ТКЛР) 1510 матеріалу оправки, 1/град. вих Rt на внутрішній поверхні передготового розміру 12,07 труби (після 4-го проходу), мкм Розмір готових труб, 8×1,5 мм Розмір оправки, мм діаметр 5,0 довжина 1,85 Швидкість волочіння, 0,25 м/с Вид нагріву електроконтактний Температура 785 нагріву, °C Швидкість нагріву.°C/с 190 Тривалість нагріву. С 9 Швидкість 200 охолодження, °C/с Кінцева температура +20 охолодження, °C Вільне вивільнення оправки 5 10 15 Максимальна деформація по товщині стінки при волочінні: 0,2S0=0,21,5=0,3 мм. Деформація стінки оправкою при нагріванні за рахунок збільшення діаметра оправки склала: -6 ΔS=d0(α0Т-1)/2=5,0(1510 785-1)/20,06/2=0,03 мм. Сумарна максимальна деформація по стінці склала: εΣ=0,3+0,03=0,33 мм, вих. що є більше показника шорсткості внутрішньої поверхні Rt =0,01207 мм Внутрішній діаметр склав 5,025 мм, що відповідає підвищеній точності (dвн.±0,04 мм, шорсткість внутрішньої поверхні Rt3,3 мкм згідно з ТУ 14-3-820-79 Трубы бесшовные холоднодеформированные из сплавов). Відомим способом отримали труби розміром 7,99×1,468 мм. При проведенні випробувань варіювали величиною деформації по стінці на останньому проході. Результати наведені в таблиці. 2 UA 111895 C2 Таблиця Ступінь Якість деформації Сумарна Значення внутрішньої № по стінці деформації вих Rt мкм поверхні d0(α0Трежиму при по стінці, гот труби, Rt , 1)/2, мм волочінні, мм мкм мм Точність внутрішнього Примітки діаметра труб, мм 1 0,03 0,0015 8,9 -0,05 12,07 12,07 12,07 0 0,15 0,30 0,03 0,03 0,03 0,01207 0,18 0,33 1,2 0,9 0,62 +0,025 +0,025 +0,025 5 12,07 0,60 0,03 0,63 0,5 +0,055 6 10 0 2 3 4 5 12,07 прототип До 13,0 +0,29 Зазор між трубою і оправкою до деформації становив 0,028 мм Якість внутрішньої поверхні незадовільний Точність по товщині стінки не відповідає ТУ на +0,15 мм Точність внутрішнього діаметра і якість внутрішньої поверхні не відповідає вимогам ТУ Аналіз даних таблиці показує, що найкращі якісні показники, а саме точність внутрішнього каналу труби знаходиться в межах - 0,025 мм, що менше допустимих граничних відхилень у 3,2 разу. Якість внутрішньої поверхні (шорсткість внутрішньої поверхні Rt, мкм) при цьому також підвищується і знаходиться в межах від 0,62 до 1,2 мкм. Аналіз позамежних значень (у порівнянні з запропонованими) показує, що якісні показники (точність внутрішнього каналу труби і якість внутрішньої поверхні) істотно погіршуються. Таким чином, застосування запропонованого способу у порівнянні з відомим дозволяє підвищити якість внутрішньої поверхні і збільшити точність внутрішнього каналу (діаметра) труб. ФОРМУЛА ВИНАХОДУ 15 20 25 Спосіб виготовлення товстостінних труб з каліброваним внутрішнім каналом, що включає деформацію труби-заготовки з обтисненням по стінці на довгій рухомій оправці, температурний коефіцієнт лінійного розширення матеріалу якої більше температурного коефіцієнта лінійного розширення матеріалу труби, спільний нагрів та охолодження труби з оправкою та подальше зняття труби з оправки, який відрізняється тим, що перед останнім проходом волочіння заміряють величину найбільшої нерівності (шорсткості) на внутрішній поверхні і товщину стінки передільної труби, отриманої після попередніх проходів, і, залежно від знайдених величин, визначають деформацію по стінці εS в останньому проході з виразу: вих. Rt εS0,2ST+d0(α0T-1)/2, вих. де: Rt - найбільша висота нерівностей (шорсткості) на внутрішній поверхні профілю, оцінена в -3 межах оціночної довжини ділянки вимірювання, 110 мм; ST - товщина стінки труби, мм; d0 - діаметр оправки, мм; -6 α0 - температурний коефіцієнт лінійного розширення матеріалу оправки, 110 1/град; 3 UA 111895 C2 Т - температура спільного нагріву системи "труба-оправка", °C. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюStasovskyi Yurii Mykolaiovych

Автори російськоюСтасовский Юрий Николаевич

МПК / Мітки

МПК: B21C 37/30, B21C 1/24

Мітки: виготовлення, внутрішнім, спосіб, труб, каналом, товстостінних, каліброваним

Код посилання

<a href="https://ua.patents.su/6-111895-sposib-vigotovlennya-tovstostinnikh-trub-z-kalibrovanim-vnutrishnim-kanalom.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення товстостінних труб з каліброваним внутрішнім каналом</a>

Попередній патент: Органічний матеріал, який утворює при нагріванні ароматичний дим для копчення продуктів

Наступний патент: Спосіб одержання азотоводневої суміші зі зворотного коксового газу у виробництві аміаку

Випадковий патент: Багатошарова труба