Спосіб обробки розплавів і приготування композиційних матеріалів в індукційній тигельній печі

Номер патенту: 115617

Опубліковано: 27.11.2017

Автори: Дубодєлов Віктор Іванович, Затуловський Андрій Сергійович, Русаков Петро Володимирович

Формула / Реферат

1. Спосіб обробки розплавів і приготування композиційних матеріалів в індукційній тигельній печі, який включає нагрівання шихти вище температури ліквідусу, введення в розплав твердих дисперсних інгредієнтів і обробку розплаву електромагнітними силами, який відрізняється тим, що тверді дисперсні інгредієнти вводять в прошарок розплаву, товщина якого становить 0,2Dвт внутрішнього діаметра тигля, і знаходиться прошарок від дна тигля на висоті не вище 0,3Dвт внутрішнього діаметра тигля, і після завершення вводу проводять обробку розплаву електромагнітними силами, причому на першій стадії обробки шляхом пропускання імпульсів змінного струму через котушку індуктора, розташовану під дном тигля, на прошарок розплаву з дисперсними інгредієнтами генерують магнітний потік, в результаті чого індукують теплові та силові імпульси в розплаві, і одночасно з цим контролюють датчиком прискорення процес проходження силових імпульсів через прошарок розплаву з дисперсними добавками, а при настанні моменту близької схожості параметрів п'яти останніх імпульсів датчика прискорення починають другу стадію обробки розплаву, порушуючи циркуляцію розплаву в тиглі за рахунок підвищення потужності нагрівання розплаву бічним індуктором, і в такому режимі підтримують швидкість циркуляції розплаву 0,03-0,08 м/с, впродовж 0,5-2,5 хвилин.

2. Спосіб за п. 1, який відрізняється тим, що перед введенням частинок твердих інгредієнтів в розплав їх порційними дозами розміщують у герметичних капсулах, виготовлених з матеріалу, за складом близьким до матричного сплаву, і потім капсули занурюють у розплав.

3. Спосіб за п. 1, який відрізняється тим, що при пропусканні імпульсів змінного струму через котушку індуктора, розташовану під дном тигля, формують імпульси синусоїдальної або експоненціальної форми, з тривалістю імпульсу, яку обчислюють за умов проникнення магнітної енергії в розплавлений метал на висоту не менше 0,2Dвт внутрішнього діаметра тигля, яку виміряють від дна розплаву, при цьому щільність потоку енергії на глибині 0,2Dвт внутрішнього діаметра тигля повинна становити не менше ніж 0,9·107 Вт/м2.

Текст

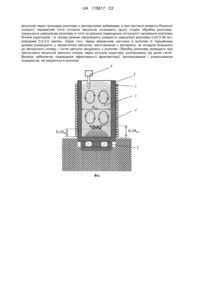

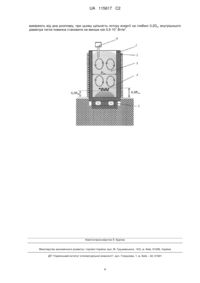

Реферат: Винахід належить до галузі металургії, а саме до способу приготування композиційних матеріалів, і може бути використаний в ливарному виробництві та машинобудуванні для виготовлення литих композиційних матеріалів. Спосіб обробки і приготування композиційних матеріалів включає нагрівання шихти вище температури ліквідусу, введення в розплав твердих дисперсних інгредієнтів і обробку розплаву електромагнітними силами, тверді дисперсні інгредієнти вводять в прошарок розплаву, товщина якого становить 0,2Dвт внутрішнього діаметра тигля, і знаходиться прошарок від дна тигля на висоті не вище 0,3Dвт внутрішнього діаметра тигля, і після завершення вводу проводять обробку розплаву електромагнітними силами, причому на першій стадії обробки шляхом пропускання імпульсів змінного струму через котушку індуктора, розташовану під дном тигля, на прошарок розплаву з дисперсними інгредієнтами генерують магнітний потік, в результаті чого індукують теплові та силові імпульси в розплаві, і одночасно з цим контролюють датчиком прискорення процес проходження силових UA 115617 C2 (12) UA 115617 C2 імпульсів через прошарок розплаву з дисперсними добавками, а при настанні моменту близької схожості параметрів п'яти останніх імпульсів починають другу стадію обробки розплаву, порушуючи циркуляцію розплаву в тиглі за рахунок підвищення потужності нагрівання розплаву бічним індуктором, і в такому режимі підтримують швидкість циркуляції розплаву 0,03-0,08 м/с, впродовж 0,5-2,5 хвилин. Окрім того, перед введенням частинок в розплав їх порційними дозами розміщують у герметичних капсулах, виготовлених з матеріалу, за складом близького до матричного сплаву, і потім капсули занурюють у розплав. Обробку розплаву проводять при пропусканні імпульсів змінного струму через котушку індуктора, розташовану під дном тигля. Винахід забезпечує підвищення ефективності фрагментації, диспергування і розмішування інгредієнтів, які вводяться в розплав. UA 115617 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі металургії, а саме до технології приготування композиційних матеріалів, і може бути використаний в ливарному виробництві і машинобудуванні для виготовлення литих композиційних матеріалів (ЛКМ), наприклад каталізаторів, сорбентів, або інших матеріалів з антифрикційними властивостями, які мають у своєму складі металеві та неметалеві частинки. Відомі технології виготовлення ЛКМ, що включають процес приготування матричного розплаву в індукційній тигельної печі та уведення в нього твердих металевих і неметалевих частинок. Вказані технології мають різні варіанти способів приготування композитів з металевою матрицею шляхом розчинення, замішування, просочення, самодиспергування частинок та шляхом отримання ендогенних частинок в розплаві [1-3]. Загальним недоліком всіх зазначених способів є недостатня рівномірність розподілу в матриці частинок - інгредієнтів та присутності скупчень - агломератів, які включають сотні і тисячі частинок, які роблять властивості таких композитів нестабільними. Відомий також спосіб приготування композиційних матеріалів [4], взятий як найближчий аналог, згідно з яким технологія виробництва дискретно армованих литих композиційних матеріалів проводиться із застосуванням електромагнітного змішування при введенні часток в розплав та ультразвукової обробки розплаву. Вказаний процес виконується в кілька етапів: розплавляння матричного сплаву, додавання часток в розплав, змішування часток з розплавом під дією електромагнітного поля та ультразвукової вібрації. Однак він також має суттєві недоліки, головний з яких є низька ефективність фрагментації, диспергування і розчинення сипучих інгредієнтів в розплавах ємностей при великій масі розплаву (від десятків кілограмів до декількох тонн). Низька ефективність пов'язана ще з тим, що при дії ультразвукового імпульсу занадто складно досягти досить великих значень прискорення рідинних кластерів, які взаємодіють з твердими частинками, тому, результаті таких дій, сили, що дорівнюють добутку їх маси на прискорення, не досягають значень, які перевищують адгезію цих частинок до поверхні розплаву, а напруження зсуву на поверхні частинок також малі, внаслідок чого низька ефективність процесів їх дроблення і якісного змочування. Даний винахід має задачу, при збереженні переваг методу електромагнітного змішування, усунути вказані недоліки та отримати якісний композиційний матеріал. Одержуваний технічний результат при реалізації корисної моделі, полягає в підвищенні ефективності фрагментації, диспергування, і розмішування інгредієнтів, які вводяться в розплав, і розробка способу отримання сплавів з високою структурною однорідністю. Поставлена задача вирішується тим, що в способі обробки розплавів і приготування композиційних матеріалів в індукційній тигельній печі, який включає нагрів шихти вище температури ліквідусу, введення в розплав твердих дисперсних інгредієнтів і обробку розплаву електромагнітними силами, тверді дисперсні інгредієнти вводять в прошарок розплаву, товщина якого становить 0,2Dвт внутрішнього діаметра тигля і знаходиться прошарок від дна тигля на висоті не вище 0,3Dвт внутрішнього діаметра тигля, і після завершення вводу проводять обробку розплаву електромагнітними силами, причому на першій стадії обробки шляхом пропускання імпульсів змінного струму через котушку індуктора, розташовану під дном тигля, на прошарок розплаву з дисперсними інгредієнтами генерують магнітний потік, в результаті чого індукують теплові та силові імпульси в розплаві, і одночасно з цим контролюють датчиком прискорення процес проходження силових імпульсів через прошарок розплаву з дисперсними добавками, а при настанні моменту близької схожості параметрів п'яти останніх імпульсів починають другу стадію обробки розплаву, порушуючи циркуляцію розплаву в тиглі за рахунок підвищення потужності нагріву розплаву бічним індуктором, і в такому режимі підтримують швидкість циркуляції розплаву 0,03-0,08 м/с, впродовж 0,5-2,5 хвилин. Окрім того, перед введенням частинок в розплав їх порційними дозами розміщують у герметичних капсулах, виготовлених з матеріалу за складом близьким до матричного сплаву, і потім капсули занурюють у розплав. Обробку розплаву, проводять при пропусканні імпульсів змінного струму через котушку індуктора, розташовану під дном тигля, і формують імпульси синусоїдальної або експоненціальної форми, з тривалістю імпульсу, яку розраховують за умов проникнення магнітної енергії в розплавлений метал на висоту не менше 0,2Dвт внутрішнього діаметра тигля яку виміряють від дна розплаву, при цьому щільність потоку енергії на глибині 0,2Dвт внутрішнього діаметра тигля повинна забезпечити достатній тиск для руйнування твердих тіл, і 2 становити не менше ніж 0,9*10 Вт/м . На кресл. показана схема, що пояснює процес приготування композиційних матеріалів запропонованим способом. Для приготування матричного розплаву в тиглі 1, бічним індуктором 2 нагрівають твердий сплав вище температури ліквідусу і додають в розплав 3 розрахункову дозу дисперсних твердих 1 UA 115617 C2 5 10 15 20 25 30 35 40 45 50 55 60 частинок. Залежно від хімічного складу інгредієнтів, ін'єкцію частинок в розплав здійснюють, безпосередньо занурюючи їх в розплав, але для запобігання вигару і підвищення точності дозування перед введенням частинок в розплав їх порційними дозами розміщують у герметичних капсулах 4, виготовлених з матеріалу, за складом близьким до матричного сплаву, і потім капсули занурюють у розплав. Корисна ємність капсул залежить від ємності тигельної печі і може знаходитись в межах -3 (1,5-20)*10 літрів, залежно від об'єму розплаву в печі. Застосування капсул для формування композиційного матеріалу замість пресованих брикетів або злитків з проміжного композиційного сплаву дає декілька переваг в порівнянні з ними. При обробці розплавів капсулами підвищується кінетика фрагментації і диспергування частинок в розплав. Також, при обробці розплавів зникає явище коагуляції частинок, при підйомі температури в розплаві, а застосування капсул з ємністю в межах (1,5-20) мілілітрів, суттєво підвищує точність дозування дисперсних інгредієнтів і дозволяє в процентному відношенні значно збільшити частку частинок для армування, що вводяться і засвоюються в матричному сплаві. Попередніми дослідами встановлено, що для тиглів циліндричної форми ін'єкція інгредієнтів в прошарок розплаву, товщиною не більше 0,2Dвт внутрішнього діаметра тигля, і який знаходиться від дна тигля на висоті не вище 0,3Dвт внутрішнього діаметра тигля, створює оптимальні умови для швидкісного реакційного розщеплення капсул в розплаві та ефективній дисперсії часток в матричну рідину. Заглиблення капсул в розплав проводять за допомогою графітового трубчатого дозатора, або іншими існуючими пристроями. Після заглиблення матеріал оболонки капсул вступає в тісний контакт з рідиною, змочується розплавом і починає плавитися. Для прискорення процесів руйнування капсул та дезінтеграції в розплаві дисперсних частинок на першій стадії приготування композиційного розплаву проводять імпульсну обробку розплаву електромагнітними силами. Для цього шляхом пропускання імпульсів змінного струму через котушку індуктора 5, розташованого під дном тигля, на прошарок розплаву з дисперсними інгредієнтами генерують імпульси магнітного потоку. В результаті таких дій наводять в розплаві теплові та силові імпульси. Глибина проникнення магнітного поля, сформованого донним індуктором 5, в донній частині розплаву обернено пропорційна квадратному кореню від частоти імпульсу струму. Тому при обробці розплаву імпульсами, залежно від ємності тигля індукційної печі перемінним параметром частоти підбирають ефективну глибину проникнення струму в донну частину розплаву. Залежно від ємності тиглів для ефективного впливу електромагнітних імпульсів, гаряча глибина проникнення струму в донну частину розплаву повинна бути тим більшою, чим більше ємність тигля з розплавом. Встановлено, що для різних за об'ємом тиглів для швидкого і якісного проведення процесу дезінтеграції прошарку з гетерофазним матеріалом, необхідні імпульсі синусоїдальної або експоненціальної форми, тривалість яких можна вирахувати за умов проникнення магнітної енергії в розплавлений метал на висоту від дна розплаву не менше 0,2Dвт внутрішнього діаметра тигля. Для забезпечення ефективності процесів фрагментації та диспергування частинок в розплаві необхідно щоб значення потоку енергії імпульсу на глибині 7 2 0,2Dвт становило не менше ніж 0,9*10 Вт/м . Такі умови забезпечують достатню амплітуду сили для розтріскування і розосередження мікронних кластерів дисперсних інгредієнтів, а в електропровідному розплаві за рахунок комплексної дії імпульсів сили і імпульсів індукованої теплоти принижується в'язкість розплаву і проявляється ефект гіперплинності. При обробці розплаву імпульсами, залежно від ємності тигля індукційної печі підбирають ефективну глибину проникнення струму в донну частину розплаву. Так для малих тиглів (ємністю менше 0,5 літрів) підбирають короткі імпульси експоненціальної форми тривалістю 0,00010,001 секунди. При обробці розплавів в тиглях великої ємності (від 500 до 2000 літрів) застосовують імпульси синусоїдальної форми тривалістю в діапазоні 0,010,2 секунди. Це дає змогу формувати м'які ударні імпульси які не створюють силове навантаження на дно тигля і не завдають шкоди дну тигля. Для контролю і підбору режимів пропускання імпульсів змінного струму через котушку індуктора зверху в розплав занурюють щуп датчика прискорення 6, (див. кресл.), і по формі збуджених імпульсів, датчиком 6 контролюють процес проходження силових імпульсів через прошарок розплаву з дисперсними добавками. Якщо форма імпульсів датчика починає стабілізуватися це буде вказувати на те, що зменшується ступінь неоднорідності розподілу хімічних речовин і фаз в об'ємі гетерофазного прошарку розплаву. Для якісної оцінки процесу, достатньо для порівняння створити вибірку не менше як з п'яти імпульсів прискорення. При 2 UA 115617 C2 5 10 15 20 25 30 35 настанні моменту близької схожості параметрів імпульсів починають другу стадію обробки розплаву. При цьому продовжують процес імпульсної обробки розплаву однак паралельно порушують циркуляцію розплаву в тиглі. Для остаточної гомогенізації та ефективного розмішування композиційного матеріалу підвищують потужність нагріву розплаву бічним індуктором і за рахунок цього встановлюють швидкість циркуляції розплаву 0,030,08 м/с Процес циркуляції підтримують впродовж 0,52,5 хвилин. Встановленого часу достатньо для 510 циркуляційних обертів розплаву в тиглі для повної гомогенізації композиційного матеріалу. Приклад застосування винаходу. В плавильну піч ємністю 60 кг завантажують алюміній в кількості 40 кг, розплавляють його, підвищують температуру розплаву до 720 °C, , після чого вводять в нього в капсулах по 30 гр дисперсні частинки оксиду кремнію по описаній технології. Розміри частинок знаходяться в інтервалі 100-140 мкм. Маса частинок становила - 600 г. Після закінчення вводу капсул сплав обробляли імпульсами електромагнітного поля. Контроль за якістю процесів здійснювали переносним віброметром VM6360. Датчик прискорення підвішували над тиглем і занурювали кінцем в розплав. На процес імпульсної обробки розплаву було витрачено 47 імпульсів, при 7 цьому щільність потоку енергії на глибині 0,2Dвт внутрішнього діаметра тигля становила 0,9*10 2 Вт/м . Стабілізація вібраційних параметрів датчика спостерігалась після 42 імпульсів. На другій стадії приготування композиційного матеріалу підвищували потужність бічного індуктора для нагрівання розплаву на частоті 8 кГц, і в такому режимі підтримували циркуляції розплаву зі швидкістю 0,05 м/с, впродовж 1,5 хвилин. Після перемішування розплав розлили в графітові стакани. При вивченні внутрішньої структури кінцевого продукту встановили, що технологія дозволяє отримувати задовільне змочування та диспергування дисперсних частинок. У всіх проаналізованих зразках спостерігалася висока ступінь диспергування частинок в матричному сплаві. Таким чином, запропонований спосіб має високу ефективність і забезпечує підвищення якості отримуваних композиційних матеріалів. Джерела інформації: 1. Теория и технология литых композиционных материалов. Гаврилин И.В. Диссертация на соискание ученой степени доктора технических наук. Санкт-Петербург: Санкт-Петербургский технический университет. 1991. - 340 с. 2. Композиционные материалы, получаемые методом пропитки. Тучинский Л.И. -М.: Металлургия, 1986. - с. 70-87. 3. Литье частично твердеющих сплавов. Флемингз М.К., Мерабян Р.Э. Пер. с англ. Материалы 4-го международного конгресса литейщиков. - М.: Машиностроение, 1974. - с. 78-87. 4. Патент США № 6,253,831 опубл. 03.07.2001. ФОРМУЛА ВИНАХОДУ 40 45 50 55 60 1. Спосіб обробки розплавів і приготування композиційних матеріалів в індукційній тигельній печі, який включає нагрівання шихти вище температури ліквідусу, введення в розплав твердих дисперсних інгредієнтів і обробку розплаву електромагнітними силами, який відрізняється тим, що тверді дисперсні інгредієнти вводять в прошарок розплаву, товщина якого становить 0,2Dвт внутрішнього діаметра тигля, і знаходиться прошарок від дна тигля на висоті не вище 0,3Dвт внутрішнього діаметра тигля, і після завершення вводу проводять обробку розплаву електромагнітними силами, причому на першій стадії обробки шляхом пропускання імпульсів змінного струму через котушку індуктора, розташовану під дном тигля, на прошарок розплаву з дисперсними інгредієнтами генерують магнітний потік, в результаті чого індукують теплові та силові імпульси в розплаві, і одночасно з цим контролюють датчиком прискорення процес проходження силових імпульсів через прошарок розплаву з дисперсними добавками, а при настанні моменту близької схожості параметрів п'яти останніх імпульсів датчика прискорення починають другу стадію обробки розплаву, порушуючи циркуляцію розплаву в тиглі за рахунок підвищення потужності нагрівання розплаву бічним індуктором, і в такому режимі підтримують швидкість циркуляції розплаву 0,03-0,08 м/с, впродовж 0,5-2,5 хвилин. 2. Спосіб за п. 1, який відрізняється тим, що перед введенням частинок твердих інгредієнтів в розплав їх порційними дозами розміщують у герметичних капсулах, виготовлених з матеріалу, за складом близьким до матричного сплаву, і потім капсули занурюють у розплав. 3. Спосіб за п. 1, який відрізняється тим, що при пропусканні імпульсів змінного струму через котушку індуктора, розташовану під дном тигля, формують імпульси синусоїдальної або експоненціальної форми, з тривалістю імпульсу, яку обчислюють за умов проникнення магнітної енергії в розплавлений метал на висоту не менше 0,2Dвт внутрішнього діаметра тигля, яку 3 UA 115617 C2 виміряють від дна розплаву, при цьому щільність потоку енергії на глибині 0,2Dвт внутрішнього 7 2 діаметра тигля повинна становити не менше ніж 0,9·10 Вт/м . Комп’ютерна верстка Л. Бурлак Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C22C 1/02, H05B 6/02, B22D 27/02

Мітки: композиційних, приготування, індукційний, обробки, печі, тигельній, матеріалів, спосіб, розплавів

Код посилання

<a href="https://ua.patents.su/6-115617-sposib-obrobki-rozplaviv-i-prigotuvannya-kompozicijjnikh-materialiv-v-indukcijjnijj-tigelnijj-pechi.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки розплавів і приготування композиційних матеріалів в індукційній тигельній печі</a>

Попередній патент: Формувач одиночної послідовності кодових серій імпульсів з програмованими часовими і кількісними параметрами

Наступний патент: Індукційна тигельна піч для плавки металів і приготування композиційних матеріалів

Випадковий патент: Спосіб одержання рисунку в шарі оксиду рідкоземельного металу