Розпилювач

Номер патенту: 11783

Опубліковано: 16.01.2006

Автори: Кухар Володимир Валентинович, Діамантопуло Костянтин Костянтинович, Присяжний Андрій Григорович

Формула / Реферат

Розпилювач, що містить порожнистий корпус, сопло-гільзу, встановлене співвісно до камери розпилювання, розміщеній у втулці, що з'єднана з корпусом та трубопроводом, підпружинений штир, установлений із можливістю переміщення у вертикальній площині, отвір для підводу рідини в камеру розпилювання, при цьому порожнина сопла-гільзи зв'язана з джерелом подачі стисненого повітря, який відрізняється тим, що довжину трубопроводу розпилювача визначають за формулою:

де  - емпіричний коефіцієнт, що враховує вплив конструктивних параметрів розпилювача;

- емпіричний коефіцієнт, що враховує вплив конструктивних параметрів розпилювача;

- емпіричний коефіцієнт, що враховує вплив конструктивних параметрів розпилювача та тиску у пневматичній мережі;

- емпіричний коефіцієнт, що враховує вплив конструктивних параметрів розпилювача та тиску у пневматичній мережі;

![]() - довжина трубопроводу, мм;

- довжина трубопроводу, мм;

![]() - площина поперечного перерізу трубопроводу, мм2;

- площина поперечного перерізу трубопроводу, мм2;

![]() - тиск на усмоктувальному трубопроводі, МПа;

- тиск на усмоктувальному трубопроводі, МПа;

![]() - мережний тиск повітря, МПа;

- мережний тиск повітря, МПа;

![]() - кут повороту потоку, град.

- кут повороту потоку, град.

Текст

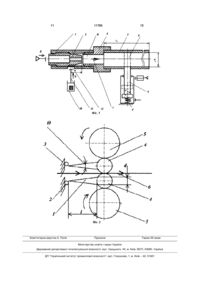

Розпилювач, що містить порожнистий корпус, сопло-гільзу, встановлене співвісно до камери розпилювання, розміщеній у втулці, що з'єднана з корпусом та трубопроводом, підпружинений штир, установлений із можливістю переміщення у вертикальній площині, отвір для підводу рідини в камеру розпилювання, при цьому порожнина сопла-гільзи зв'язана з джерелом подачі стисненого повітря, який відрізняється тим, що довжину трубопроводу розпилювача визначають за формулою: 0,022 kP 0,055 kP 0,04 k l 0,11 k l 2 0,014 kP Pус Р 0,08 k l 2,239 F0 1000 0,329 136 , 180 1 емпіричний коефіцієнт, що враховує вплив конструктивних параметрів розпилювача; 0,215 kP F0 1000 0,935 0,24 180 1 P емпіричний коефіцієнт, що враховує вплив конструктивних параметрів розпилювача та тиску у пневматичній мережі; l0 - довжина трубопроводу, мм; F0 - площина поперечного перерізу трубопроводу, мм2; Pус - тиск на усмоктувальному трубопроводі, МПа; Р - мережний тиск повітря, МПа; - кут повороту потоку, град. 0,028 kP U 0,057 k l kl , (11) UA відведення з отворами на тороїдальних частинах відведень для виходу розпиленого мастила на торці пробивних пуансонів. Для автоматичного керування процесом подачі та відсічки розпиленого мастила використовується жорстка кінематична схема управління від ходу притискаючої плити, на якій встановлений пристрій. При співвісному розміщенні отворів сопла в гільзі і камері розпилювання в штуцерах повітря із сопел гільзи направляється в штуцери і далі через відведення на пуансони. При цьому в канавках гільзи утворюється розрядження, під дією якого рідке мастило усмоктується із бака в канавку, роздроблюється у повітряне - мастильну суміш у камері розпилювання та видувається в розпиленому стані на пуансони. Основними недоліками вище описаного пристрою для нанесення технологічних мастил є спеціалізоване пристосовування даного пристрою лише для умов конкретного процесу обробки металів тиском, що звужує галузь застосування, (19) Корисна модель відноситься до галузі промислового виробництва, зокрема, до систем подачі технологічних мастил або охолоджуючих рідин в процесах обробки матеріалів, наприклад, під час об'ємного штампування, прокатування листової сталі тощо. Відомий двопозиційний пристрій для автоматичної подачі технологічного мастила на торці пуансонів під час гарячого пробивання отворів у накладках [1], який складається із трубчастого корпуса , скріпленого з притискаючою плитою, всередині якого розміщена порожниста гільза, що може повертатися всередині корпуса. До глухого поздовжнього отвору через штуцер від цехової сіті підводиться стиснене повітря. В гільзі зроблені отвори, які є соплами ежекторних пристроїв, а також необхідні для усмоктування рідкого мастила із бака. Співвісно до сопла при відповідному положенні гільзи встановлені штуцери з отворами, камери розпилювання, до яких накидними гайками притягнені ніпелі. До останніх муфтами приєднані 11783 (13) l0 F0 де 3 11783 складність конструкції, а, отже, й невисока надійність експлуатації, а також необхідність забезпечення герметичності нерухомих з'єднань штуцерів та гільзи з корпусом, що ще більше ускладнює конструкцію пристрою, утруднює його зборку та підвищує трудомісткість при виготовленні й собівартість конструкції. Також відомий пристрій для подачі технологічного мастила, який містить корпус із порожниною та камерою розпилювання [2], гільзу з донною частиною, встановлену з отвором у донній частині, що співвісний до камери розпилювання, і штуцер для підводу рідини в камеру розпилювання з ємності, змонтованої в корпусі, при цьому порожнина гільзи зв'язана з джерелом подачі стисненого повітря, а корпус і гільза встановлені з можливістю взаємного зміщення вздовж вісі сопла та отвору. Однак даний пристрій для подачі технологічного мастила має недоліки з точки зору застосування його в інших процесах обробки матеріалів, наприклад, при холодному прокатуванні листової сталі, під час якого зручність та рівномірність подачі мастила в деформаційну зону валків мають дуже важливе значення. Використання ручної праці в процесі експлуатації даного пристрою через складність автоматизації, а, отже, і його низька продуктивність, а також складність розрахунку його конструктивних параметрів, що є необхідними для оцінки технологічних параметрів при експлуатації в різних виробничих умовах, обмежують його застосування. Найбільш близьким технічним рішенням ( прототипом ) є пристрій для подачі розпиленого мастила [3]. Даний пристрій (розпилювач) містить корпус, сопло, трубопровід, підпружинений штир, установлений з можливістю переміщення у вертикальній площині, внаслідок чого може змінюватись площина поперечного перерізу трубопроводу, та камеру розпилювання, що установлена у втулці, яка з'єднана з корпусом та трубопроводом. Пристрій поєднаний із відкритим баком та усмоктувальним рукавом. Розпилювач та усмоктувальній рукав представляють собою магістралі, через які здійснюється продувка повітрям. При цьому повітряний потік від пневмомережі проходить через сопло в корпусі ежектора й трубопровід з відкритим поперечним перерізом при віджатому штирі та утворює розрядження, у зв'язку з чим із бака усмоктується l0 F0 kl k F1 k 1 0,057 k l 2,239 0,022 k P 0,055 k P 0,04 k l F0 1000 0,329 136 , 180 1 - емпіричний коефіцієнт, що враховує вплив конструктивних параметрів розпилювача; 0,215 kP k F2 k P 2 F0 1000 0,935 0,24 180 1 P - емпіричний коефіцієнт, що враховує вплив конс 4 потік технологічного мастила, що розпилюється за корпусом пристрою. Дозування мастила здійснюють за допомогою підпружиненого штиря. При опусканні останнього відбувається перекриття трубопроводу та збільшується місцевий опір витіканню потоку повітря, у зв'язку з чим одна частина повітряного потоку направляється на продувку розпилювача, а інша - на продувку рукава усмоктування мастила та барботаж його в баку. Однак описаний вище пристрій для подачі рідини характеризується рядом технологічних обмежень, до яких відноситься невисока технологічність через обмеженість застосування в процесах обробки матеріалів, яка є результатом складностей, що виникають при визначенні конструктивних параметрів пристрою. Тобто важкість управління процесом подачі й відсічки потоку рідини через невідомість характеру залежності величини тиску розрядження від тиску у мережі, довжини, діаметру трубопроводу та камери розпилювання. Це приводить до неконтрольованого розходування технологічного мастила, його виливів або недостачі чи нерівномірного нанесення. Крім того, конструкції розпилювачів получаються досить металоємними та ненадійними в експлуатації, що додатково звужує їх технологічні можливості. В основу корисної моделі поставлена задача удосконалити розпилювач, в якому визначення раціонального взаємовідношення розмірів конструктивних елементів дозволить забезпечити необхідний перепад тиску в камері розрядження, а завдяки цьому покращити умови регулювання процесом подачі в'язких рідин для забезпечення рівномірного їх нанесення, оптимізувати конструкцію з точки зору металоємності та забезпечити більш високу надійність роботи пристрою. Для рішення поставленої задачі в розпилювачі із отвором для підводу рідини в камеру розпилювання із баку з мастилом, який містить порожнистий корпус, сопло-гільзу, пов'язану з джерелом подачі стисненого повітря та встановлене співвісно до камери розпилювання, що розміщена у втулці, яка з'єднана з корпусом та трубопроводом, та підпружинений штир, установлений з можливістю переміщення у вертикальній площині, внаслідок чого може змінюватись площина поперечного перерізу трубопроводу, відповідно до винаходу, довжину трубопроводу обчислюють за формулою: 0,11 k l 2 0,014 k P Pус Р 0,08 k l 0,028 k P де , труктивних параметрів розпилювача та тиску у пневматичній мережі; l 0 - довжина трубопроводу, мм; F0 - площина поперечного перерізу трубопроводу, мм2; Pус - тиск на усмоктувальному трубопроводі, МПа; Р - мережений тиск повітря, МПа; 5 11783 - кут повороту потоку, град. Суттєвістю признаку визначення чисельних значень та розмірів конструктивних параметрів є можливість регулювання тиском у камері розрядження пристрою, що дозволяє в свою чергу регулювати шаром нанесення технологічного мастила чи іншої рідини на потрібну поверхню (штаби, що прокатують, прутка, що термообробляють, тощо), керувати кількістю рідин, що подають, та забезпечувати їх рівномірне нанесення. Суть корисної моделі пояснюється кресленнями: Фіг.1 - Розріз у площині, що паралельна поздовжній осі розпилювача; Фіг.2 - Схема нанесення повітряно-мастильної суміші на поверхню валків. Розпилювач містить порожнистий корпус 1, в якому встановлена соплогільза 2, поєднаний з трубопроводом 3 довжиною 1о та площиною поперечного перерізу F0, яка може змінюватися при опусканні (положення А) чи підійманні (положення Б) підпружиненого штиря 4, з допомогою втулки 5, всередині якої знаходиться камера розпилювання 6, в якій формується повітряно-мастильна суміш 7 завдяки подачі від пневмомережі стисненого повітря 8 та усмоктуванню внаслідок цього потоку мастила 9 із баку з мастилом 10 через усмоктувальній рукав 11 та отвір для підводу рідкого мастила 12, вісь якого розміщена від торців втулки на відстані, що дорівнює а. Струмина повітряно-мастильної суміші 7 розпилювачем 13, що прикріплений з допомогою спеціального приладу 14, розпилюється на відстані 1 l0 F0 kl k F1 k 1 2,239 0,057 k l 0,022 k P 0,055 k P 0,04 k l F0 1000 0,329 136 , 180 1 - емпіричний коефіцієнт, що враховує вплив конструктивних параметрів розпилювача; 0,215 kP k F2 k P 2 F0 1000 0,935 0,24 180 1 P - емпіричний коефіцієнт, що враховує вплив конструктивних параметрів розпилювача та тиску у пневматичній мережі; l 0 - довжина трубопроводу, мм; F0 - площина поперечного перерізу трубопроводу, мм2; Pус - тиск на усмоктувальному трубопроводі, МПа; Р - мережений тиск повітря, МПа; - кут повороту потоку, град. Приклад конкретного застосування пристрою. На сам перед необхідно визначити, в якому режимі рухається повітряно-мастильна суміш, тобто треба знати критерій Рейнольдса. Для цього визначимо швидкість повітряно-мастильної суміші в вихідному поперечному перерізі трубопроводу за формулою: 6 від робочих валків 15, які опираються на опорні валки 16, на поверхню робочих валків під кутом розкриття струмини та утворює на поверхні робочих валків пляму повітряно-мастильної суміші діаметром d, яка завдяки обертанню робочих валків потрапляє на поверхню штаби 17. Пристрій для розпилювання технологічних мастил працює наступним чином. Повітряний потік 8 (див. фіг.1) від пневмомережі, проходячи через сопло-гільзу 2 в корпусі 1 розпилювача й трубопровід 3 з відкритим поперечним перерізом при віджатому штирі 4, утворює в зоні 6 розрядження, у зв'язку з яким із відкритого баку з мастилом 10 утворюється потік 9 рідкого мастила, яке розпилюється за корпусом 1 розпилювача й через вихідний переріз трубопроводу 3 подається, наприклад, в зону деформації металу. Дозування мастила здійснюється за допомогою підпружиненого штиря 4. При відпусканні штиря 4 останній входить у трубопровід 3 до упору й частково перекриває прохідний переріз трубопроводу 3. Таким чином, зростає місцевий опір витіканню потоку 8 повітря. У зв'язку з цим частина повітряного потоку 8 проходить на продувку трубопроводу 3, а інша частина, утворюючи надлишковий тиск у зоні розрядження 6, направляється в бак 10, здійснюючи при цьому продувку рукава 11 усмоктування мастила й барботаж його в баку 10. Далі цикл повторюється. При цьому довжина трубопроводу розпилювача обчислюється за формулою: 0,11 k l 2 Pус Р 0,08 k l 0,014 k P / 0 0,028 k P де , 2(P P0 ) , (1) де Р - тиск повітря в мережі, Па; Ро - атмосферний тиск повітря. Па; - густина повітряно-мастильної суміші, кг/м3. Густина повітряно-мастильної суміші може бути знайдена за формулою: пов т.м. пов т.м. , (2) 100 100 де пов - доля повітря в суміші, %; пов - густина повітря, кг/м ; т.м. - доля технологічного мастила в суміші, %; т.м. - густина технологічного мастила, кг/м . Враховуючи, що для даного випадку пов=70%, 3 3 пов=1,29кг/м , т.м.=30% та т.м.=900 кг/м , за формулою (2) отримаємо 70 30 3 1 29 , 900 27,9 кг/м . 100 100 Тоді, підставляючи в формулу (1)відповідні значення тисків Р0 та Р, отримаємо 2( 400000 101300) / 146,3 м/с. 0 27,9 Діаметр трубопроводу може коливатись у досить вузьких межах - від 20 до 200мм. Тоді при даних значеннях швидкості повітряно-мастильної 7 11783 суміші на виході з трубопроводу 0/=146,3м/с та коефіцієнта кінематичної в'язкості суміші v=18*106 2 м /с значення критерія Рейнольдса буде набагато більше його критичного значення, тобто Rе>>Reкр=2300. У зв'язку з цим маємо турбулентний режим руху суміші. Основні параметри турбулентної струмини, що утворюється при розпилюванні повітряномастильної суміші на поверхню прокатних валків, можна визначити за формулами Абрамовича [4]. Кут розкриття струмини (див. фіг.2) згідно з зазначеними вище формулами буде дорівнювати =6,8 а, (3) де a - числовий коефіцієнт. Приймаємо а=0,07 [4], тоді отримаємо, що =6,8 0,07=0,476 28°. Згідно з фіг.2 діаметр плями, що утворюється на поверхні валків при розпилюванні повітряномастильної суміші, можна спрощено знайти наступним чином d , (5) v де v - коефіцієнт кінематичної в'язкості, м2/с. Враховуючи числові значення параметрів, що входять до формули (5) (їх значення зазначені вище), отримаємо 146,3 0,175 Re 1422361 Re кр. 18 10 6 Як бачимо, отриманий результат підтверджує справедливість наведених вище міркувань, що стосувалися визначення режиму руху повітряномастильної струмини. Відносний радіус турбулентного струменя на деякій відстані від вихідного перерізу трубопроводу можна визначити за формулою Абрамовича [3] r a l 3,4 (0,29 ) , (6) r0 r0 де r0 - радіус трубопроводу, м. Відповідно до формули (5) отримаємо, що радіус трубопроводу дорівнює r 3,4 a l d 6,8 a l r0 . (7) 0,986 1,972 Таким чином, маємо, що 0,175 6,8 0,07 0,35 r0 4,3 10 3 м 4,3 мм. 1,972 Тоді площина поперечного перерізу трубопроводу буде дорівнювати F0= r2=3,14 (4,3.10-3)2 58 10-6 м2=58мм2. Довжину трубопроводу можна обчислити за формулою, що отримана на основі обробки експериментальних даних: 2 l tg l0 F0 0,057 kl 0,022 kp 0,055 kp 0,11 kl 2 Pyc P 0,08 kl 0,028 kp , (8 ) 0,04 kl 0,014 kp де k l k F1 k 1 2,239 0,215 kP k F2 k P 2 F0 - площина поперечного перерізу трубопроводу, мм2; Pус - тиск на усмоктувальному трубопроводі, МПа; Р - мережений тиск повітря, МПа; - кут повороту потоку, град. Визначимо коефіцієнти, наведені у формулі (7), враховуючи при цьому, що Р=0,4МПа: 0,057 0,459 0,022 2,369 F0 1000 F0 1000 0,329 0,935 136 , 0,24 1 180 180 ; 1 P l 0 - довжина трубопроводу, мм; l0 F0 / 0 Re , (4) 2 де l - відстань від вихідного поперечного перерізу трубопроводу до поверхні валків, м. Згідно з практичними даними 1=0,3-0,4м. Приймаємо l=0,35м, тоді за формулою (4) отримаємо, що 28 d 2 0,35 tg 0,175м. 2 Тоді можна визначити значення критерію Рейнольдса за формулою: d 8 2,239 58 1000 0,215 kl 58 1000 kP 0,329 0,935 136 , 0 180 1 0,24 0 180 1 0,4 0,459 ; 2,369 . На основі практичних даних приймаємо, що Рус/Р=0,1 (Рус=0,04 Мпа). Тоді 0,055 2,369 0,11 0,459 2 0,04 0,459 0,014 2,369 0,1 0,08 0,459 0,028 2,369 5,7 мм 1 Тоді довжина трубопроводу буде становити l0=5,7 F0=5,7 58 331 мм. Витрата повітряно-мастильної суміші може бути знайдена за формулою: Q= 0/ F0, (9) де 0/ - швидкість повітряно-мастильної суміші у вихідному поперечному перерізі трубопроводу, м/с; F0 - площина поперечного перерізу трубопроводу, м2. Підставляючи числові дані в формулу (9), отримаємо, що Q=146,3 58 10-6=8485,4 10-6 м3/c 30,5м3/ч. Якщо процес прокатування сталі здійснюється на стані 1400, то враховуючи можливість прокатування на цьому стані штаб шириною від їм до 1,2м, а також необхідність рівномірного нанесення повітряно-мастильної суміші на поверхню робочих прокатних валків по їх ширині, а отже й в осередок деформації під час обертання валків, необхідна кількість розпилювачів на одну прокатну кліть при визначених вище їх параметрах повинна становити 12-16 штук в залежності від ширини штаби. Сумарна витрата повітряно-мастильної суміші на стані за умов, що кількість прокатних клітей дорівнює чотирьом, буде складати Q =1464-1952м3/ч. Розрахунок основних параметрів розпилювача можна уточнити, якщо визначити швидкість виходу повітряно-мастильної суміші з трубопроводу за наступною формулою: 0 2 Pус , (10) l0 ( ) d0 - тиск на усмоктувальному трубопрово де Рус ді, Мпа; - густина повітряно-мастильної суміші, кг/м3; - коефіцієнт тертя; l0 - довжина трубопроводу, м; d0 - діаметр поперечного перерізу трубопроводу, м; - коефіцієнт місцевого опору. Значення всіх параметрів, що входять до формули (10), окрім коефіцієнтів тертя та місцевого опору, можна приймати з попереднього розрахунку розпилювача, який був здійснений вище. Коефіцієнт тертя при турбулентному режимі руху суміші можна обчислити за формулою [5]: 1 , (11) d (2 log3,7 0 )2 де - шероховатість внутрішньої поверхні трубопроводу, що може бути визначена за довідником, наприклад [5]. Коефіцієнт місцевого опору буде залежати від конфігурації трубопроводу й може бути визначений за спеціальними довідниками, наприклад [5]. Після того, як за формулою (10) визначене значення швидкості, розрахунок основних парамерів розпилювача здійснюється за тією ж самою схемою, яка наведена вище. Розрахунок повторюється до тих пір, поки відносна різниця між попереднім та наступним значеннями швидкості повітряно-мастильної суміші в вихідному поперечному перерізі трубопроводу не стане меньшою за 5%. Як бачимо, в основу розрахунку розпилювача покладений метод послідовних наближень, який дуже часто застосовується в інженерній практиці. Цей метод легко алгоритмізувати, і тому розрахунок можна здійснювати на ПЕОМ. При цьому можна змінювати відповідні значення тих чи інших параметрів, за короткий час отримувати різні рішення поставленої задачі й таким чином вибирати оптимальний за даних умов експлуатації розпилювача варіант рішення поставленої задачі. Перелік посилань: 1. Диамантопуло К.К. Альбом современных конструкций и изобретений устройств для нанесения технологических смазок на поверхность штампов. - Мариуполь: ПГТУ, 2002. - 100с. 2. Пат. 13855 А /Украина/.Распылитель/ К.К. Диамантопуло, Б.С. Каргин, В.И. Капланов, 25.04.97. 3. А.с.1576773 А1 /СССР/. Способ подачи распыленной смазки / К.К. Диамантопуло, Б.С. Каргин, A.K. Диамантопуло. - Опубл. в БИ. - 1990. - №25. 4. Смыслов В.В. Гидравлика и аэродинамика: Учебник для вузов. - Киев: Вища школа, 1979. 336с. 5. Казанцев Е.И. Промышленные печи: Справочное руководство для расчетов и проектирования. - М: Металлургия , 1975. - 368с. 11 Комп’ютерна верстка А. Попік 11783 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюSprayer

Автори англійськоюDiamantopulo Kostiantyn Kostiantynovych, Kukhar Volodymyr Valentynovych, Prysiazhnyi Andrii Hryhorovych

Назва патенту російськоюРаспылитель

Автори російськоюДиамантопуло Константин Константинович, Кухар Владимир Валентинович, Присяжный Андрей Григорьевич

МПК / Мітки

МПК: B21J 3/00

Мітки: розпилювач

Код посилання

<a href="https://ua.patents.su/6-11783-rozpilyuvach.html" target="_blank" rel="follow" title="База патентів України">Розпилювач</a>

Попередній патент: Компенсатор похибок напряму переміщення повзуна преса

Наступний патент: Підвіска одновісного колісного причепа

Випадковий патент: Пристрій для розпилення рідких добрив в процесі обробки грунту