Склад сплаву для наплавлення

Номер патенту: 12454

Опубліковано: 28.02.1997

Формула / Реферат

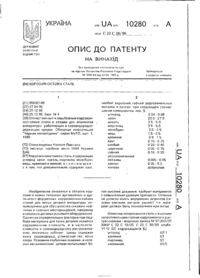

Состав сплава для наплавки, содержащий углерод, марганец, кремний, хром, молибден, ванадий, титан и железо, отличающийся тем что компоненты взяты в следующем соотношении, мас.%:

углерод 0,15-0,23

марганец 1,2-1,8

кремний 0,5-0,9

хром 2,0-3,2

молибден 0,3-0,45

ванадий 0,08-0,15

титан 0,09-0,12

железо остальное.

Текст

Состав сплава для наплавки, содержащий углерод, марганец, кремний, хром, мо Изобретение относится к сварочному производству и может быть использовано для наплавки деталей, испытывающих износ трением металл по металлу в условиях многократных теплосмен, например, валков горячей прокатки, опорных валков, деталей металлургического оборудования и др В настоящий момент в данной области не решена проблема оптимального легирования металла шва, позволяющего получить экономнолегировамный наплавленный слой, обладающий повышенным сопротивлением развитию усталостных трещин при температурах отпускной хрупкости. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является сплав следующего химического состава, мае % Углерод 0,13-0,25 Марганец 0.60 - 0,80 либден, ванадий, титан и железо, о т л и ч а ющийся тем, что компоненты взяты в следующем соотношении, мае %• 0,15-0,23 Углерод 1,2-1,8 Марганец 05-0,9 Кремний 20-32 Хром 0 3 + 0 45 Молибден 0 08-0,15 Ванадий 0,09-0,12 Титан Остальное. Железо Кремний Хром Молибден Ванадий Титан Ниобий РЗМ Железо 0,30 - 0.70 11,0- 13,0 0,50- 1,0 0,23-0,30 0,01 -0 05 0,05-0,15 0,005-0,01 Остальное Сплав обладает высоким сопротивлением развитию усталостных трещин после отжига при температуре 700°С Высокое содержание хрома в сплаве, определяемое условиями эксплуатации, хотя и несколько снижает зависимость его свойств от температуры отпуска, однако не устраняет охрупчивание при Топт = 450 - 550°С Кроме того, связанная с этим высокая стоимость изготовления не позволяет использовать данный материал для широкой номенклатуры Г" сл 12454 наплавленных деталей металлургического оборудования. Задачей изобретения является разработка состава сплава наплавки, в котором изменение соотношения легирующих компонентов позволит увеличить стойкость наплавленного металла против развития усталостных трещин при температурах отпускной хрупкости, что приведет к повышению долговечности наплавленных деталей. Для решения поставленной задачи в составе сплава для наплавки, содержащем углерод, марганец, кремний, хром, молибден, ванадий, титан, железо в соответствии с изобретением компоненты взяты воследующем соотношении (мае.%): Углерод 0,15-0,23 Марганец 1,2-1,8 Кремний 0,5 -0,9 Хром 2.0-3,2 Молибден 0,3 -0,45 Ванадий 0,08-0,15 Титан 0,09-0,12 Железо Остальное Оіраиичив содержание хрома до 3,2%, удалось добиться уменьшения эффекта дисперсионного твердения при отпуске, обеспечив высокие значения работы разрушения металла. Дальнейшее уменьшение содержания хрома (менее 2%) приводит к ухудшению механических свойств, снижению сопротивляемости износу. При введении в состав сплава менее 0 3% молибдена в процессе нагрева наплавленного слоя во время эксплуатации детали возникающие циклические фазовые напряжения вызывают усталость металла и снижают его долговечность. При введении в сплав 0,3 - 0,45 мэс.% молибдена уменьшаются сегрегация и неоднородность зерен. Это приводит к увеличению трещи постой кости сплава при температурах отпускной хрупкости Дальнейшее увеличение содержания молибдена в сплаве не приводит к увеличению его сопротивляемости развитию трещины. 5 10 15 20 При содержании кремния менее 0,5% повышается износостойкость сплава. Кремний в количестве 0,5 - 0,9% положительно влияет на износостойкость сплава и не оказывает существенного влияния на развитие отпускной хрупкости. При содержании кремния свыше 0,9% о процессе наплавки сплава могут появляться кристаллизационные трещины. Марганец в количестве 1.2 - 1.8% несколько уменьшает сопротивление сплава развитию усталостных трещин. Модифицирование сплава титаном (0,09 - 0,12%), являющимся сильным кэрбидообразоаателем, позволяет повысить пластичность сплава. При содержании титана менее 0,09% его модифицирующее действие проявляется недостаточно. Повышение его содержания больше 0,12% в присутствии столь же сильного карбидообразователя ванадия обеспечивает высокую сопротивляемость образованию и разоитию усталостных трещин. Для определения оптимального соотно25 шения компонентов о сплаве в лабораторных условиях были проведены опытные наплавки различными составами. Примеры выполнения сплава приведены втабл. 1. Образцы для испытаний свойств сплава (НО-22 30 на растяжение и 10x10x55 нэ ударную вязкость) вырезались из наплавленного металла не ниже 5 - 6-го слоев. Изучались химический состав, структура, механические свойства наплавленных образцов и их 35 сопротивляемость хрупким разрушениям при различных режимах термической обработки. Испытания образцов велись по общепринятым методикам с записью диаграмм разрушения. Результаты испытаний приведены в табл. 2. 40 Для определения сопротивляемости сплава развитию усталостной трещины использовали комплексную характеристику прочности и пластичности-удельную работу 45 разрушения А , которая рассчитывается по р формуле: Ванадий в указанном диапазоне конdo центраций 0,08 - 0,15% введен в сплап в du качестве добавки для улучшения структуры- 50 измельчения зерна и предотвращения его , 0u - условный предел текучести и іде роста при повышенных температурах. Это истинный продел прочности соответственпозволяет улучшить механические характено, М/мм ристики (увеличить прочность и пластичdo. du - диаметр образца в месте разруность) и повысить долговечность 55 шения до и после испытаний соответственнаплавленного металла. Вместестем, повыно. шенное содержание ванадия {более 0,15%) Чем больше величина удельной работы при высоких температурах снижает пластичразрушения Ар, тем меньше скорость роста ность, что может привести к уменьшению трещины dL/dN при одинаковой величине долговечности. 12454 нагрузки (одном и том же размахе коэффициента интенсивности напряжений ДК) В результате анализа полученных данных было устэновпено. ч ю по мере розрастания содержания легирующих элементов пластические характеристики (д , Ц) снижаются, причем растет их зависимость от температуры отпуска. В области температур отпускной хрупкости наблюдаются более резкие падения 10 пластичности. Так, у известного сплава относительное удлинение и относительное сужение при температуре отпуска 530°С равны 12,5 и 39% соответственно. Что касается прочностных свойств 15 {О02 , оь, КС), наблюдается обратная картина - прочность наплавленного материала растет при увеличении содержания легирующих элементов, причем в то время, как 20 (Кп. и оь практически не зависят от температуры отпуска, ударная вязкость острее реагирует на повышение температуры отпуска и для известного сплава [№ 6) снижается до 10,3 Дж/см 3 (лри Тотп = 530°С)(табл. 2). * Стойкость к развитию усталостных трещин при температурах отпускной хрупкости объективно отражает А р . Установлено, что при всех исследуемых температурах отпуска величина работы разрушения А р для предлагаемого материала (ъ качестве предлагаемого выбран состав сплава № 3) оказалась выше, чем у известного сплава, причем наблюдалась менее резкая зависимость этого 20° показателя от температуры отпуска (А р ~ =540 Дж/м-\ А * 0 0 830 Д ж / м 1 А*30 3 =640 Дж/м ). Таблица 1 Содержание компонента в составе исследуемых сплавов, мае. % Вариант С 1 2 3 4 5 6 (прототип) SI Мп Сг Мо V Ті Fe 0,09 0,15 0,16 0,23 0,24 0,25 0,46 0,50 0,60 0,90 1,13 0,7 1.00 1,20 1,32 1,80 1,98 0,8 1,90 2,00 3,00 3,20 4,15 13,0 0,25 0,36 0,42 0,45 0,60 1,0 0,07 0,08 0,14 0,15 0,20 0,3 0,055 0,090 0,092 0,120 0,140 0,050 OCT. OCT. OCT. OCT. OCT. OCT. (0,15 Nb; 0,01 P3M) Таблица Вариант 1 2 3 4 5 б (прототип) Механические Временный предел проч- Условный предел ности, М П а сти, М П а 20° 530° 20° 400° 400° 711 821 825 670 780 870 895 743 690 820 1030 785 800 1015 990 1140 1200 1055 1020 1260 1180 1230 1095 1070 1315 650 620 780 765 803 свойства сплавов в зависимости от температуры отпуска текуче- Относительное удлине- Относительное сужение, кие, % % 530° 530° 20° 20° 400° 530° 400° 16,2 54 750 15,7 51 55 16,5 47 790 14,9 13,8 16,1 50 45 910 15,2 44 14,6 15,5 43 46 37 1050 11,1 42 40 11,6 U 5 1110 11,2 15,4 12,5 36 41 40,5 740 12,4 12,5 37 41 12,2 39 2 Ударная вязкость, Дж/см 2 20° 400° 530° 19 18,1 18,6 17,9 15,5 15,2 16,8 14.6 16,0 16,0 14,9 12,1 20,0 16,1 9.0 15,2 15,0 10,3 ГО 00 12454 Упорядник Замовлення 4066 Техред М Моргентал Коректор Л. Філь Тираж Підписне Державне патентне відомство України, 254655 ГСП Київ-53, Львівська пл , 8 Відкриіе акціонерне товариство "Патент", м Ужгород, вул Гагаріна. 101

ДивитисяДодаткова інформація

Назва патенту англійськоюAlloy composition for surfacing

Автори англійськоюLeschynskyi Leonid Kymovych, Ivanov Vitalii Petrovych

Назва патенту російськоюСостав сплава для наплавки

Автори російськоюЛещинский Леонид Кимович, Иванов Виталий Петрович

МПК / Мітки

МПК: B23K 35/30

Мітки: склад, наплавлення, сплаву

Код посилання

<a href="https://ua.patents.su/6-12454-sklad-splavu-dlya-naplavlennya.html" target="_blank" rel="follow" title="База патентів України">Склад сплаву для наплавлення</a>

Попередній патент: Радіолокатор

Наступний патент: Магнітотерапевтична установка “магнітрон”

Випадковий патент: Спосіб приготування кабачків з баклажанами, жарених по-домашньому