Агрегат для переробки зерна в крупу та лопатева машина

Номер патенту: 12631

Опубліковано: 28.02.1997

Автори: Камінський Валерій Дмитрович, Носійчук Валентин Іванович

Формула / Реферат

1. Агрегат для переработки зерна в крупу, содержащий сепаратор, пропариватель, увлажнительный шнек, сушилку, аспирационные и охладительные колонки, магнитные сепараторы, шелушильное устройство, просеивающее устройство с набором сит, оперативные и накопительные емкости, материале- и паропроводы, отличающийся тем, что агрегат снабжен лопастной машиной, шелушильно-шлифовальным устройством, бункером подсушивания зерна, конденсатосборником, установленным над увлажнительным шнеком и бункером подсушивания зерна и связанным с одной стороны с пропаривателем, а с другой - с форсунками распыления теплой воды, которые расположены над увлажнительным шнеком, при этом в агрегате имеются рециркуляционная и, по меньшей мере, две рабочие нории, причем рециркуляционная нория через перепускные клапаны соединена с последовательно расположенными лопастной машиной и шелушильно-шлифовальным устройством, где последнее подключено к аспирационной колонке, смонтированной над пропаривателем и связанной материалопроводами с сушилкой и рециркуляционной норией, кроме того, одна из рабочих норий соединена материалопроводом с оперативными емкостями, выпускной патрубок одной из которых связан с шелушильным устройством и измельчающим станком, подключенным к шелушильно-шлифовальному устройству и другой рабочей нории, которая, в свою очередь, соединена с просеивающим устройством, материалопровод верхнего схода сит которого введен в накопительную емкость, соединенную с измельчающим станком и шелушильным устройством, а материалопровод нижнего схода сит соединен через аспирационную колонку и накопительную емкость с шелушильно-шлифовальным устройством.

2. Лопастная машина, содержащая сетчатый цилиндр, заключенный в кожух с загрузочным патрубком и выпускным устройством, установленный внутри цилиндра ротор с закрепленными на нем по винтовой линии лопастями в виде бичей с лопатками на их концах, отличающаяся тем, что лопатки выполнены V-образной формы, а между лопастями с лопатками V-образной формы установлены лопасти с подающими лопатками, причем винтовая линия, образованная лопатками V-образной формы, расположена выше линии, образованной подающими лопатками, а лопасти установлены с шагом, уменьшающимся в сторону выпускного устройства.

3. Лопастная машина по п.2, отличающаяся тем, что ячейки сетчатого цилиндра выполнены трапециевидной формы.

Текст

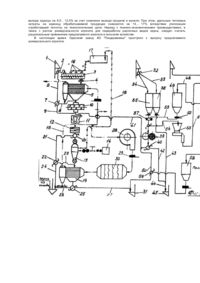

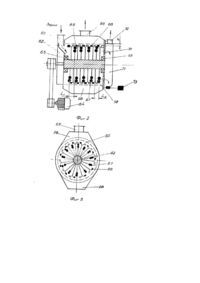

Группа изобретений относится к области сельского хозяйства, в частности, к мукомольно-крупяной промышленности, и может быть использована для переработки зерна овса, ячменя, сориса, проса, гречихи, гороха, кукур узы и пшеницы в крупу, Известен агрегат для переработки зерна в крупу, содержащий сепаратор, пропариватель, увлажнительный шнек, сушилку, аспирационные и охладительные колонки, магнитные сепараторы, шелушильное устройство, просеивающее устройство с набором сит, оперативные и накопительные емкости, материало- и паропроводы. Этот агрегат за счет недостатков конструкции отдельных узлов, а также технологии, заложенной в процесс производства зерна, не позволяет использовать его для переработки основных видов круп, а именно пшеницы, гороха и т.д. В основу изобретения положена задача усовершенствования агрегата для переработки зерна в крупу, в котором за счет конструктивных изменений, приводящих к совершенствованию технологического процесса, обеспечивается возможность его универсализации, г.е. возможность использования для переработки большинства видов зерна. Поставленная задача решается тем, что агрегат для переработки зерна в крупу, содержащий сепаратор, пропариватель, увлажнительный шнек, сушилку, аспирационные и охладительные колонки, магнитные сепараторы, шелушильное устройство, просеивающее устройство с набором сит, оперативные и накопительные емкости, материало- и паропроводы, согласно изобретению, снабжен лопастной машиной, шелушильно-шлифовальным устройством, бункером подсушивания зерна, конденсатосборником, установленным над увлажнительным шнеком и бункером подсушивания зерна и связанным с одной стороны с пропаривателем, а с другой - с форсунками распыления теплой воды, которые расположены над увлажнительным шнеком, при этом в агрегате имеются рециркуляционная и, по меньшей мере, две рабочие нории, причем рециркуляционная нория через перепускные клапаны соединена с последовательно расположенными лопастной машиной и шелушильно-шлифовальным устройством, где последнее подключено к аспирационной колонке, смонтированной над пропаривателем и связанной материалопроводами с сушилкой и рециркуляционной норией, кроме того, одна из рабочих норий соединена материало-проводом с оперативными емкостями, выпускной патрубок одной из которых связан с шелушильным устройством и измельчающим станком, подключенным к шелушильно-шлифовальному устройству и другой рабочей нории, которая, в свою очередь, соединена с присеивающим устройством, материалопровод верхнего схода сит которого введен в накопительную емкость, соединенную с измельчающим станком и шелушильным устройством, а материалопровод нижнего схода сит соединен через аспирационную колонку и накопительную емкость с шелушильно-шлифовальным устройством. Известна лопастная (обоечная) машина, содержащая сетчатый цилиндр, заключенный в кожух с загрузочным патрубком и выпускным устройством, установленный внутри цилиндра ротор с закрепленными на нем по винтовой линии лопастями в виде бичей с лопатками на их концах. Указанная машина пригодна только для шелушения овса и не пригодна для использования других видов зерна, например, гречихи, проса и др. Задачей изобретения является усовершенствование лопастной машины, в которой за счет конструктивных изменений создаются условия для совместного действия центробежных кореолесовых сил, удара, трения с преобладанием сдвиговых усилий над нормальными, что исключает дробление и измельчение зерна и тем самым позволяет использовать машину для шелушения зерна различных видов. Поставленная задача решается тем, что в лопастной машине, содержащей сетчатый цилиндр, заключенный в кожух с загрузочным патрубком и выпускным устройством, установленный внутри цилиндра ротор с закрепленными на нем по винтовой линии лопастями в виде бичей с лопатками на их концах, согласно изобретению, лопатки выполнены V-образной формы, а между лопастями с лопатками V-образной формы установлены лопасти с подающими лопатками, причем винтовая линия, образованная лопатками Vобразной формы, расположена выше линии, образованной подающими лопатками, а лопасти установлены с шагом, уменьшающимся в сторону выпускного устройства. Кроме того, ячейки сетчатого цилиндра имеют трапецевидную форму. Сущность изобретения поясняется чертежами. На фиг. 1 показана технологическая схема универсального агрегата для переработки зерна в крупу: на фиг. 2 – лопастная машина; на фиг. 3 - разрез А-А лопастной машины. Универсальный агрегат для переработки зерна в крупу (фиг. 1) включает: рециркуляционную норию 1, перекидной клапан 2, увлажнительный шнек 3, магнитный сепаратор 4, бункер для посушивания зерна 5, материалопровод 6 подачи зерна с помощью перекидного клапана 7 по материалопроводу 8 или 9 соответственно в лопастную машину 10 или шелушильно-шлифовальное устройство 11, аспирационную колонку 12, пропариватель 13, автономный парогенератор 14, воздуховод 15 выброса отработавшего агента сушки, паропровод 16, выходящий из верхней части пропаривателя и связанный с конденсатосборником 17, из которого теплая вода подводится к форсункам распыления 18, сушилку 19, перекидной клапан 20 подачи зерна в пропариватель 13 или по материалопроводу 21 через перекидной клапан 22 по материалопроводу 23 в сушилку 19 или по материалопроводу 24 в рециркуляционную норию 1, перекидной клапан 25 возврата зерна по материалопроводу 27, нагнетающий вентилятор агента сушки 28, задвижку 29, электрокалорифер 30, первую рабочую норию 31, перекидной клапан 32 подачи продукта по материалопроводу 33 или 34 в оперативные емкости 35 и 36, магнитный сепаратор 37, перекидной клапан 38, измельчающий станок 39, перекидной клапан 40 подачи продукта по материалопроводу 41 в шелушильно-шлифовальное устройство 11 или по материалопроводу 42, материалопроводы 43 и 44 подачи продукта во вторую рабочую норию 45, материалопровод 46 загрузки продукта в просеивающее устройство 47, материалопровод 48 сбора верхнего схода сит в накопительной емкости 49, аспирационные колонки 50 и 51, задвижку 52 с материалопроводами 53 и 54 для возврата продукта на шелушильное устройство 55, материалопровод 56, перекидной клапан 57 вывода готовой продукции или подачи в накопительную емкость 58, перекидной клапан 59 и материалопровод 60 возврата продукта в шелушильно-шлифовальное устройство 11. Лопастная машина (фиг. 2 и 3) включает загрузочный патрубок зерна 61, ротор 62, опорные подшипники 63, электродвигатель 64, сетчатый цилиндр 65, закрепленные на роторе по винтовой линии лопасти в виде бичей с лопатками 66 V-образной формы, подающие лопатки 67, кожух лопастной машины 68, патрубок отсоса воздуха 69, цилиндрическое окно 70 вывода продукта в выпускное устройство 71, патрубок 72 отсоса воздуха, разгрузочный клапан 73. Работа универсального агрегата для переработки зерна в крупу заключается в следующем. Из хранилища зерно загружают в рециркуляционную норию 1 после предварительной очистки, перекидной клапан 2 при этом открыт для подачи зерна в увлажнительный шнек 3. В данном случае рассмотрим производство пшеничной шлифованной крупы на универсальном агрегате, для чего желательно перед переработкой пшеницу разделить в складе на две фракции: крупную, сход с сита диаметром 4,5... 5,0 мм; мелкую - сходы с сит №2, 8 и 2,0 х 20 мм. Переработку осуществляют последовательно, вначале крупной фракции, затем мелкой. В увлажнительном шнеке 3 пшеницу увлажняют через форсунки распыления 18 теплой водой до 17,5...18,0%, подаваемой из конденсатосборника 17. Зерно пропускают через магнитный сепаратор 4 и загружают в бункер подсушивания 5, где в зависимости от степени увлажнения и стекловидности пшеницу подвергают отволаживанию до 20...25 мин и затем подсушивают до влажности 14...15% отработавшим агентом сушки из сушилки 19, выбрасываемым по воздуховоду 15. Операции отволаживания и подсушивания в бункере 5 способствуют улучшению технологических свойств пшеницы, повышению эластичности оболочек и их набуханию, длительность отволаживания связана с необходимостью завершения процесса набухания оболочек, при этом отволаживание более 25 мин повышает связь между эндоспермом и оболочками, что не только снижает эффективность шелушения, но и приводит к повышенному дроблению эндосперма. Для того чтобы повысить эластичность оболочек и прервать процесс проникновения влаги в эндосперме, по истечении продолжительности отволаживания 20...25 мин в зерновую массу в бункер 5 нагнетают по воздуховоду 15 агент сушки. После чего пшеницу направляют в лопастную машину 10, где проводят шелушение пшеницы и снятие оболочек. Для завершения процесса шелушения в более мягком режиме применяют шелушильно-шлифовальное устройство 11. В устройстве 11 проводят снятие надорванных частей оболочек пшеницы. Для выделения оболочек продукт после шелушения направляют в аспирационную колонку 12. При недостаточно эффективном шелушении пшеницы в устройствах 10 и 11 процесс шелушения повторяют, Ограничительными условиями процесса шелушения является коэффициент шелушения и количество дробленных зерен, которых не должно быть после шелушения более 15% по отношению к поступившему зерну. Для возврата на шелушение перекидные клапаны 20 и 22 открывают для подачи продукта в рециркуляционную норию 1, затем открывают перекидные клапаны 2 и 7 и по материалопроводам 6 и 8 очищенное ядро от лузги повторно пропускают через лопастную машину 10 и шелушильно-шлифовальное устройство 11. Полученные продукты шелушения повторно провеивают на аспирационной колонке 12, открывают перекидной клапан 20 и очищенное ядро направляют в пропариватель 13. В зависимости от вида и стекловидности пшеницы режимы пропаривания устанавливают в пределах: длительность пропаривания 1,5...5,0 мин; давление пара 1,0...2,0 МПа. Пропаривание ядра повышает его прочность за счет денатурации белков и клейстеризации крахмала, особенно важна эта операция для мягких пшениц, из которых крупу без пропаривания практически невозможно получить. После заполнения пропаривателя 13 ядром в него подают насыщенный водяной пар из автономного парогенератора 14 при вышеуказанных параметрах. Выброс отработавшей пароконденсатной смеси производится по паропроводу 16 в конденсатосборник 17. Паропровод 16 расположен в верхней части пропаривателя 13 выше уровня заполнения его зерном, что исключает унос продукта при выбросе отработавшего пара. В конденсатосборнике 17 пар конденсируется и одновременно подогревает воду, что приводит к полной утилизации бросовой теплоты. В процессе пропаривания ядро пшеницы увлажняется на 2,0...3,5%, поэтому его в дальнейшем подвергают сушке в ша хтной сушилке 19, в которою вентилятором 28 нагнетают смесь отработавшего агента сушки и воздуха после дополнительного подогрева в электрокалорифере 30. Проведенные операции увлажнения, отлежки, пропаривания и сушки (гидротермической обработки) увеличивают эластичность оболочек и ослабляют связи между оболочками и эндоспермом. При переработке мягких пшениц важной задачей является управление процессами влагопереноса, изменение влажности и перемещение влаги внутри зерна предоставляет собой главный фактор, воздействующий на технологические свойства зерна. После увлажнения семенной оболочки и алейронового слоя в течение некоторого времени прилегающие к алейроновому слою части зерна остаются сухими. Увлажнение происходит не сразу, а с некоторой задержкой вследствие прочного удержания воды в алейроновом слое благодаря его высокой гидрофильности. Необходимо предотвратить процесс проникнования влаги из алейронового слоя в эндосперм, так как вода постепенно перемещается внутрь эндосперма и приводит к его рыхлению (см. книгу Егоров Г. А, "Влияние тепла и влаги на процессы переработки и хранения зерна". -М., Колос, 1973, С. 131). Указанная нами длительность отволаживания 20...25 мин исключает проникновение влаги в эндосперм и его рыхление, что подтверждается и другими исследованиями, где указано "на основании опытов установлено, что вода появляется в эндосперме только через 0,5 ч, причем этому предшествует образование в эндосперме микротрещин" (Егоров Г. А. "Гидротермическая обработка зерна". М., "Колос", 1968, с. 11). Для предотвращения протекания начальной стадии появления микротрещин, как показали проведенные нами опыты, необходимо сократить длительность отволаживания до 20...25 мин., что характерно в основном для мягких пшениц. В случае использования для производства пшеничной крупы пшеницы твердой II типа (на Украине такая пшеница практически отсутствует) тогда можно исключить операции пропаривания и сушки. В связи с достигнутыми изменениями технологических свойств зерна после сушки, его направляют на повторное шелушение и шлифование на устройствах 10 и 11, для этого открывают перекидной клапан 25 и по материалопроводу 26. продукт возвращают в рециркуляционную норию 1. Из головки нории 1 путем открытия перекидных клапанов 2 и 7 по материалопроводу 8 продукт загружают в машину лопастную 10 и шелушильно шлифовальное устройство 11, где дополнительно снимают оставшиеся оболочки, затем провеивают продукт на аспираторе 12, открывают перекидной клапан 20 и по материалопроводу 21 через перекидной клапан 22, сушилку 19, перекидной клапан 25 и материалопровод 27 продукт поступает в первую рабочую норию 31. Из головки нории 31 при открытии перекидного клапана 32 по материалопроводу 34 ошелушенный продукт направляют в оперативную емкость 35, из которой после пропуска через магнитный сепаратор 37 при открытом перекидном клапане 38 продукт подают на измельчающий станок 39. Измельченный продукт при открытом перекидном клапане 40 по материалопроводу 41 подают в шелушильно-шлифовальное устройство 11. В устройстве 11 производят смену ситовой обечейки и устанавливают 10мм зазор между обечайкой и абразивными поверхностями, что позволяет осуществить шлифование измельченного продукта. В процессе шлифования продукт приобретает гладкие грани и частично дробится и шелушится. Поэтому продукт шлифования провеивают на аспирационной колонке 12 и затем при необходимости направляют через перекидные клапаны 20 и 22 повторно в рециркуляционную норию 1, из которой при открытых перекидных клапанах 2 и 7 по материалопроводу 9 повторно загружают в устройство 11. Продукт повторного шлифования провеивают на аспирационной колонке 12 и при открытых перекидных клапанах 20 и 22 через сушилку 19, перекидной клапан 25 по материалопроводу 27, первую рабочую норию 31, перекидной клапан 32 по материалопроводу 33 загружают в оперативную емкость 36. Из емкости 36 по материалопроводам 43 и 44 через вторую рабочую норию 45 по материалопроводу 46 шли фованный продукт подают в просеивающее устройство 47. В просеивающем устройстве 47 продукт сортируют на четыре фракции. Первая фракция, сход сита №3,8, по материалопроводу сбора верхнего схода 48 направляют в накопительную емкость 49, из которой по мере накопления, после открытия задвижки 52, по материалопроводу 53 направляют в измельчающий станок 39. Измельченный продукт по материалопроводу 41 направляют на шлифование в устройство 11, затем провеивают продукт шлифования на аспирационной колонке 12 и при необходимости повторяют этот процесс через рециркуляционную норию 1 и материалопровод 9. Этот продукт через перекидные клапана 20 и 22, сушилку 19, перекидной клапац 25, материалопровод 27, первую рабочую норию 31, перекидной клапан 25, материалопровод 33, оперативную емкость 36, вторую рабочую норию 45 по материалопроводу 46 возвращают в просеивающее устройство 47. Обработка схода сита №3,8 позволяет довести ядро до необходимой крупности для пшеничной шлифованной крупы. Проход сита №3, 8 и сход сита №1,5 после провеивания в аспирационной колонке 50, при открытом перекидном клапане 57, накапливают в емкости 58. Затем открывают задвижку 59 и по материалопроводам 60 и 41 крупу Полтавскую направляют в шелушильно-шлифовальное устройство 11. Продукт шлифования пропускают через аспирационную колонку 12 и при необходимости возвращают на шлифование через рециркуляционную норию 1, перекидные клапана 2 и 7 по материалопроводу 9. Далее через перекидные клапана 20 и 22, сушилку 19, перекидной клапан 25, материалопровод 27, первую рабочую норию 31, перекидной клапан 32, материалопровод 33, оперативную емкость 36, материалопроводы 43 и 44, вторую рабочую норию 45 по материалопроводу 46 продукт возвращают на просеивающее устройство 47. Проход сита №1,5 и сход сита № 0,63, получаемый на проссеивающем устройстве 47, является крупа Артек, которую после провеивания на аспираторе 51 выводят как готовый продукт. Проходом сита №0,63 получают мучель. Работа лопастной машины 10 (фиг. 2 и фиг. 3) заключается в следующем: через приемный патрубок 61 продукт поступает в рабочую зону, где захва тывается подающими лопатками 67 и затем основными лопатками 66 в процессе вращения ротора 62, приводимого во вращательное движение от электродвигателя 64. Первичный контакт продукта происходит с подающими лопатками 67, которые уплотняют продукт и затормаживают его движение в горизонтальном направлении. Затормаживание продукта происходит за счет формы подающих лопаток 67. Продукт располагается по винтовой линии ротора 62, при этом вследствие смещения угла расположений подающих лопаток 67 по отношению к основным лопаткам 66 продукт подвергается дополнительному уплотнению и трению. Уплотнение продукта и трение его между собой смягчает удар подающих лопаток 67 о зерно и снижает его дробление. На этой стадии происходит нарушение связей оболочек, которые подвергаются в основном сжатию и сдвиговым усилиям, что способствует воздействию сдвиговых усилий по линии соединения оболочек и в дальнейшем облегчает их шелушение. Окончание подающих лопаток 67 и начало основных лопаток 66 за счет центробежных сил обеспечивает захват зерна основными лопатками 66, происходит как бы "сбрасывание" зерна в заключительную зону обработки между цилиндром из щелевидного сита 65 и основными лопатками 66. Зазор Z между ситом 65 и основными лопатками 66, длина рабочей зоны, окружная скорость ротора 62 являются основными параметрами, которые оказывают решающее влияние на эффективность шелушения зерна. Частота вращения ротора 62 может регулироваться подбором диаметров шкивов электродвигателя 64 и вала ротора 62 или вариатором. Ситовой щелевидный цилиндр 65 съемный, что обеспечивает не только замену размера ситовых ячеек для различных видов зерна, но и позволяет изменить зазор Z. В начальной стадии зерно захватывается основными лопатками 66 и отбрасывается на щелевидное сито 65, затем прижимается к ситу 65. Особая V-форма основных лопаток 66 способствует созданию зон с повышенной концентрацией касательных напряжений в зоне деформации зерна, что обеспечивает интенсификацию сдвиговых процессов и их превалирование над нормальными напряжениями, которые вызывают дробление зерна. Таким образом, подготовленное в зоне подающих лопаток 67 зерно более легко шелушится в заключительной зоне обработки между основными лопатками 66 и ситовым цилиндром 65. Характерными являются исследования по шелушению ячменя на предлагаемом устройстве, которые показали, что количество нешелушенных зерен в продукте после шелушения (в пенсаке) составило 2,6%, дробленных зерен до 28%, а в прототипе соответственно 4,1% и 40%. Особенность конструкции щелевидного сита 65 состоит в трапециевидной форме ячеек, что позволяет частично продукты шелушения зерна выводить из устройства 10. Частично отруби, лузга, мучель проходят через ячейки сита 65, где подхватываются воздушным потоком, отсасываемым через патрубок 69 и уносятся в разгрузитель. По мере движения зерна в рабочей зоне происходит шелушение и перемещение продукта к цилиндрическому окну вывода продукта 70 в разгрузочную камеру 71. Количество выводимого продукта через окно 70 соответствует количеству поступающего зерна через приемный патрубок 61. Продукт, поступающий в разгрузочную камеру 71, подвергается повторному провеиванию и уносу легковесных частиц через патрубок отсоса воздуха 72. По мере накопления продукта в разгрузочной камере 71 срабатывает разгрузочный клапан 73 и продукт выводится из лопастной машины 10. В связи с тем, что предлагаемый агрегат может использоваться для переработки зерна сречихи, проса, пшеницы, кукурузы, сориса, гороха, овса, ячменя, приведем примеры наиболее характерных и отличительных технологий производства крупы. Переработка зерна гречихи осуществляется следующим образом (фиг. 1): зерно после предварительной очистки поступает в рециркуляционную норию 1, затем открывают перекидной клапан 2 и зерно подают в увлажнительный шнек 3, где его смешивают с теплой водой, подаваемой из конденсатосборника 17 через форсунки распыления 18. Зерно гречихи увлажняют до влажности 20...22,0% и после магнитной очистки 4 загружают в бункер для подсушивания 5, где зерно отлеживается и затем подсушивается отработавшим агентом сушки из сушилки 19. Затем гречиху подают через неработающие устройства 11 и 12 в пропариватель 13 при открытом перекидном клапане 20. Из парогенератора 14 в пропариватель 13 подают насыщенный водяной пар под давлением 0.17...0,25 МПа в течение 3,5,..5,0 мин. По истечении заданной экспозиции пропаривания отработавшую пароконденсатную смесь из пропаривателя 13 по паропроводу 16 подают в конденсатосборник 17. В процессе пропаривания зерно увлажняется на 4,5...5,5%, для удаления влаги зерно из пропаривателя подают в сушилку 19, куда нагнетается вентилятором 28 агент сушки, подогретый в электрокалорифере 30. После сушки при открытом перекидном клапане 25 по материалопроводу 27 зерно подают в первую рабочую норию 31 и через перекидной клапан 32 и материалопровод 34 загружают в оперативную емкость 35. После пропуска через магнитный сепаратор 37 при открытой задвижке 38 гречиху подают, в шелуши тельное устройство 55, где после шелушения по материалопроводу 56 продукты шелушения подают в просеивающее устройство 47. В устройстве 47 производят смену сит и устанавливают первое Æ 4.5, второе Æ 4,2мм и третье сито 1,7x20 мм. Сход с первого сита Æ 4,5мм является не-шелушенное зерно, которое подвергается провеиванию и удалению лузги, после чего по материалопроводу 48 продукт загружают в емкость 49, открывают задвижку 52 и по материалопроводу 53 через магнитный сепаратор 37, открытую задвижку 38 и по материалопроводу 54 нешелушенное зерно возвращают в шелушильное устройство 55. С ход второго сита после аспирационной колонки 50 направляют в накопительную емкость 58 при открытом перекидном клапане 57. Сход третьего сита является ядрица, а проход продел. Таким образом осуществляется обработка первой фракции зерна. Для шелушения второй фракции зерна производят смену сит в устройстве 47. где первым устанавливают Æ 4,2 мм, вторым Æ 4,0мм и третье - 1,7x20 мм. Затем открывают задвижку 59, при открытом перекидном клапане 59 зерно подают в первую рабочую норию 31 и емкость 35. Для шелушения второй фракции в шелушильном устройстве 55 уменьшают рабочий зазор, открывают задвижку и после очистки в магнитном сепараторе 37 через задвижку 38 и материалопровод 54 зерно подают в шелушильное устройство 55. В дальнейшем работа агрегата повторяется по вышеописанной схеме также и для переработки всех остальных фракций. Рассмотрим в качестве примера производство крупы из гороха на предлагаемом универсальном агрегате. Горох предварительно очищают и сортируют по крупности, после чего подают в рециркуляционную норию 1 при открытых перекидных клапанах 2 и 7 по материалопроводу 9 через устройства неработающие 11 и 12, перекидной клапан 20 его загружают в пропариватель 13. После заполнения пропаривателя горохом из парогенератора 14 в него подают насыщенный водяной пар под давлением 0,1...0,15 МПа с экспозицией пропаривания 2,0...2,5 мин. Возможно вместо пропаривания производить увлажнение гороха на 2,0...2,5% с последующим отволаживанием в течение 20...30 мин. При таком варианте обработки гороха используется увлажнительный шнек 3 и бункер 5. Высушивание гороха после пропаривания и увлажнения производится в сушилке 19 до влажности 14...15%, температура нагрева гороха в сушилке не должна превышать 60°С. Из сушилки 19 при открытом перекидном клапане 25 по материалопроводу 26 горох возвращают в рециркуляционную норию 1, которая по материалопроводу 8 направляет горох в шелушильную машину 10. В устройстве 10 изменяют зазор Z и ситовой цилиндр 65 с ситовыми ячейками 2,5 мм. После шелушения в устройстве 10 горох направляют в шелушильно-шлифовальное устройство 11 для завершения процесса шелушения. Затем отвеивают лузгу в аспирационной колонке 12 и через материалопроводы 21 и 24 продукт возвращают в рециркуляционную норию 1 для шлифования продукта в устройстве 11, где для этого изменяют зазор между ситовой обечайкой и абразивными дисками. Продукт провеивают в аспирационной колонке 12 и через материалопровод 21, 23, паровую сушилку 19 по материалопроводу 27 подают в первую рабочую норию 31 и далее в накопительную емкость 36. После открытия задвижки по материалопроводу 43 и 44 продукт через вторую рабочую норию 45 по материалопроводу 46 направляют в просеивающее устройство 47. В устройстве 47 первое сито устанавливают для крупной фракции 4,0x20 мм. второе сито для мелкой фракции 3,0x20мм и третье сито с отверстиями Æ 3,0 мм. Сходы первого и второго сит направляют на полирование целого гороха в устройстве 11, для чего производят изменение зазора между ситовым цилиндром и абразивними дисками. Первый сход по материалопроводу 48 направляют в емкость 49, из которой по материалопроводу 53 при открытых задвижках 38 и 40 подают в материалопровод 41. Второй сход сита после аспирационной колонки 50 подают в емкость 58, из которой через перекидной клапан 50 по материалопроводу 60 направляют в материалопровод 41, где эта фракция объединяется с первой. Проход третьего сита-мучель, сход - горох, расколотый на семядоли. После полирования гороха в устройстве 11 и отвеивания в аспирационной колонне 12 его подают по материалопроводам 21 и 23 через сушилку 19 в первую рабочую норию 31 и накопительную емкость 36, откуда при необходимости продукт можно сортировать на устройстве 47 или вывести как готовый продукт. Сравнительные испытания с существующими крупорушками по переработке зерна гречихи показали, что предлагаемый агрегат позволяет улучшить те хнологические свойства зерна, что приводит к увеличению выхода ядрицы на 8,0... 12,0% за счет снижения выхода продела и мучели. При этом, удельные тепловые затраты на единицу обрабатываемой продукции снижаются на 14... 17% вследствие утилизации отработавшей теплоты на технологические цели. Наряду с технико-экономическими преимуществами, а также с учетом универсальности агрегата для переработки различных видов зерна, следует считать рациональным применение предлагаемого агрегата в сельском хозяйстве. В настоящее время Одесский завод АО "Пищереммаш" приступил к выпуску предлагаемого универсального агрегата.

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for processing grain into groats and blade machine

Автори англійськоюKaminskyi Valerii Dmytrovych, Nosiichuk Valentyn Ivanovych

Назва патенту російськоюАгрегат для переработки зерна в крупу и лопастная машина

Автори російськоюКаминский Валерий Дмитриевич, Носийчук Валентин Иванович

МПК / Мітки

МПК: B02B 3/00

Мітки: машина, зерна, лопатева, агрегат, крупу, переробки

Код посилання

<a href="https://ua.patents.su/6-12631-agregat-dlya-pererobki-zerna-v-krupu-ta-lopateva-mashina.html" target="_blank" rel="follow" title="База патентів України">Агрегат для переробки зерна в крупу та лопатева машина</a>

Попередній патент: Ротаційний лічильник газу

Наступний патент: Інструмент-катод для електрохімічної абразивної обробки отворів

Випадковий патент: Пристрій для повідомлення про наближення поїзда