Спосіб виготовлення твердих сплавів і надтвердих композиційних матеріалів

Номер патенту: 14088

Опубліковано: 25.04.1997

Автори: Скляр Світлана Йосипівна, Новіков Микола Васильович, Красний Олександр Львович, Вовчановський Іван Федорович, Ципін Нехем'ян Веніамінович, Сімкін Едуард Семенович, Бронштейн Долорес Хаімівна

Формула / Реферат

Способ изготовления твердых сплавов п сверхтвердых композиционных материалов, включающий горячее прессование, отличающийся тем, что, с целью повышения качества изделий, горячее прессование ведут в две стадии, причем на первой стадии температура нагрева составляет 1,06-1,15 температуры появления жидкой фазы при давлении 40-100 кгс/см , а на второй стадии температуру снижают до 1,06-1,03 температуры появления жидкой фазы, а давление повышают до 100-200 кгс/см2.

Текст

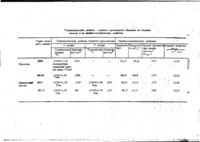

СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ СПЛАВОВ И СВЕРХТВЕРДЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, включающий горячее прессование, о т л и ч а ю щ и й с я тем, что, с цепью повышения качества изделий, горячее прессование ведут в две стадии, причем на первой стадии температура нагрева составляет 1,06-1,15 температуры появления жидкой фазы при давлении 4 0 100 кг с/см 2 , а на второй стадии температуру снижают до 1,06-1,03 температуры появления жидкой фазы, а давление повышают до 100-200 кгс/см 2 . I Одиани 1 830156 Изобретение относится к изготовлепературя нагрева спекаемого изделия нанию твердых сплавов и сверхтвердых ходится в пределах 13 80-1500°С, что абразшюсо держащих композиционных масоставляет 1,06-1,15 температуры потериалов на их основе методами порошявления жидкой фазы. Температура появковой металлургии и может быть исления жидкой фазы для всех марок тверпользовано при производстве вставок дого сплава составляет 1300 С. для оснащения бурового инструмента. Конкретный выбор температуры спекаИзвестен способ изготовления издения связан с количеством кобальта в тверлий из твердых сплавов методом горячедом сплаве. Сплавы с относительно больго прессования. 10 шим содержанием кобальта более интенПри прессовании порошкообразную сивно уплотняются, а потому и температвердосплавную смесь загружают в гратура спекания их ниже, чем у сплавов с фитовую пресс-форму и спекают в ней малым содержанием кобальта. Так, наизделие при температуре 1 3 6 0 - 1 6 0 0 С пример, сплав марки ВК6 спекается при под давлением 70-150 кг/см Щ . температуре равной 1490°С (1,15 Тпж), 15 ВК8 - при 1420 t t C (1,09 Тпж), а Недостатком этого способа является сплав ВК15 - при 1380°С (1,06 Тпж). невозможность получения качественных изделий. Это связано с тем, что из-за При приложении на этой стадии отноневысокого давления прессования издесительно высоких давлений происходит вылия получаются с конечной остаточной 20 давливание кобальтовой фазы в зазор межпористостью, что приводит к снижению ду пуансоном и матрицей и поры графитофизик о-механичеезеих характеристик и инвой пресс-формы. Экспериментально устатенсивному разрушению инструмента в новлено, что допустимая утечка кобальтопроцессе его эксплуатации. вой фазы (1% от исходного его содержания) происходит для сплава марки ВК6 Наиболее близким решением по технипри давлении 100 кгс/ск , ВК8 - 80кгс/ ческой сущности и достигаемому резульсм, ВК15 - 40 кгс/см . Таким образом, тату является способ изготовления изпускаемый предел приложения давлений на делий, содержащих сверхтвердые материапервой стадии горячего прессования солы, включающий горячее прессование ставляет 4 0 - 1 0 0 кгс/см Я шихты, состоящей из алмазного порошка и матричного материала, причем нагрев і прессуемой шихты осуществляют до 1.06На второй стадии неооходимо завер-1,15 температуры появления жидкой фашить процесс горячего прессования позы с выдержкой в нагретом состоянии в лучить беспористые изделия. Для этого течение 0,5-2 мий [ з ] . повышают давление до величины, исключающей разрушение пресс-формы и выдав» Недостатком известного способа явливание кобальтовой фазы в зазор ^ежляется низкое качество получаемых изду пуансоном и матрицей, а также в делий. пресс-формы, С этой целью температуру Целью данного изобретения является изделия снижают до величины (1,06повышение качества изделий. 40 -1,03) Тпж. Нижний предел температуры С этой целью в описываемом способе связан с наличием жидкой фазы и возизготовления твердых сплавов и сверхможностью уплотнять изделие. Уменьшетвердых композиционных материалов гоние нагрева до величины 1,02 Тпж вырячее прессование ведут в две стадии, зывает уже необходимость увеличения причем на первой стадии температура 45 усилий в 3-4 раза, что может привести нагрева составляет 1,06—1,15 темперак разрушению пресс-формы, а при темпетуры появления жидкой фазы при давлературе (1,01-1,00)Тпж усадка при гонии 4 0 - 1 0 0 кгс/см , а на второй старячем прессовании известными способами даи температуру снижают до 1,03-1,06 практически прекращается. Верхний претемпературы появления жидкой фазы, а дел температуры нагрева на второй стадавление повышают до 1 0 0 - 2 0 0 кгс/см . дии, как уже отмечалось, ограничен жидкотекучестью кобальта, коїда утечка коВыбранный интервал температур и давбальтовой фазы превышает 1% от его лений обеспечивает для сплавов на осносодержания Б исходной шихте. Экспериве карбида вольфрама с различным содержанием кобальта и композиционных мате—5S ментально установлено, что на второй стадии температура нагрева составляет риалов на их основе оптимальные свойстдля сплава ВК6 13 80° С (1,0бТпж), ва после горячего прессования. Так, на БК8 - 1360°С (1,04 Тпж), ВК15 первой стадии горячего прессования тем 839156 * стадии температуру снижают до 1380°С (1,06 температуры появления жидкой фазы). На первой стаднії давление составляет 100 кгс/см , а на второй ста-% дни давление повышают до 200 кгс/см . 1 3 4 0 * С ( l t 0 3 Тпж), а давление не превышает 1 0 0 - 2 0 0 ктс/см*. П р и м е р . Расчетные навески твердосплавной смеси засыпают в тщательно подготовленные отверстия графис 5 товой пресс—формы, затем вставляют м е таллические пуансоны и производят подпрессовку. Давление подпроссовки составляет 3 0 кгс/см . Затем извлекают м е таллические пуансоны и вставляют графи- 10 товые. Пресс—форму с заформованными навесками твердосплавной смеси устанавливают на прессе внутри индуктора таким образом, чтобы зазор между пресс-фор- 15 мой и индуктором составлял 2-3 см. Нагрев пресс-формы при горячем прессовании может осуществляться токами высокой частоты ( ^ 7 0 0 0 0 г ц ) или токами низкой частоты ( ^ 8 0 0 0 гц). 20 Процесс горячего прессования осуществляют в две стадии. На первой стадии (для сплава марки ВК6) температура нагрева составляет 1 4 9 0 ° С ( 1 , 1 5 температуры появления жидкой фазы), на второй 25 Охлаждение пресс-формы со спечеыными образцами до температуры 7 5 0 8 0 0 С производят на прессе, а затем до комнатной температуры в емкости с песком* После этого образцы извлекают из графитовых пресс-форм, галтуют для очистки от графита и производят их механическую обработку. На шлифованных образцах измеряют твердость. Плотность определяют методом гидростатического взвешивания. Кроме этого, образцы подвергают механическим испытаниям с целью определения предела прочности и при изгибе и ударной в я э кости. Основные физико~мехаиические свойства материалов, полученных по предложенному способу и известному представлены в таблице ( с т р . 7 ) . Технологические режимы гчэрячего прессования образцов из твердых сплавов и их физико-механические свойства Марка твердого сплава Технологические режимы горячего прессования П стадия 1 стадия Температура Давление нагрева кгс/см 2 ВК6 1490=1,15 температуры появления жидкой фазы (Тпж) ВК15 1380=1,06 Тпж Заявляемы* способ . 1490=1,15 ТПж 100 91,0 100. ВК6 Твердость Плотность Предел прочности Ударная вязкость г/смХ у ) при изгибе кгсм Температура Давление кгс/мм ™ °С с м 2 (а„) кгс/см 8 200 Прототип , ВК15 1380=1,06 Тпж Физике— механические свойства 15,2 157 0,16 со ел 03 40 88,0 14,3 170 0,21 1380=1,06 Тпж 200 89,0 14,9 175 О,22 1340» 1,03 Тпж 100 86,5 14,1 195 0,33 8 839156 Как видно из данных, приведенных раза выше, чем у сплавов тех же ма— в таблице механические характеристики рок, изготовленных по известному споЧпредел прочности при изгибе и ударсобу. ная вязкость образцов, изготовленных Благодаря более высоким значениям по технологическим тежимам предлагаемеханических характеристик образцов из мого способа значительно выше, чем твердых сплавов, изготовленных по пред— для образцов, изготовленных по техноложенному способу, предполагается бо— логическим режимам известного спосолее эффективная работоспособность ин— ба. струмента, оснащенного этими вставками. Так, например, предел прочности при изгибе твердых сплавов марок ВК6 Экономический эффект при использоваи ВК15 на **15% больше, чем предел нии предложенного способа при изготовпрочности при изгибе тех же марок лении вставок для долот бурения на твердых сплавов, изготовленных по технефть и газ может составить 50 ты с. руб. 15 в год. При максимальном объеме испольнологическим режимам известного способа. оования изобретения ожидаемый суммарный экономический эффект составит Ударная вязкость сплавов БК6 на 100-150 тыс.руб. 40% больше, а сплава ВК15 в

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing hard alloys and superhard composite materials

Автори англійськоюNovikov Mykola Vasyliovych, Bronshtein Dolores Khaimivna, Vovchanovskyi Ivan Fedorovych, Krasnyi Oleksandr Lvovych, Simkin Eduard Semenovych, Skliar Svitlana Yosypivna, Tsypin Nekhemian Veniaminovych

Назва патенту російськоюСпособ изготовления твердых сплавов и сверхтвердых композиционных материалов

Автори російськоюНовиков Николай Васильевич, Бронштейн Долорес Хаимовна, Вовчановский Иван Федорович, Красный Александр Львович, Симкин Эдуард Семенович, Скляр Светлана Иосифовна, Цыпин Нехемьян Вениаминович

МПК / Мітки

МПК: B22F 3/14, C22C 29/00, B22F 3/15, C22C 29/06

Мітки: виготовлення, надтвердих, матеріалів, спосіб, твердих, сплавів, композиційних

Код посилання

<a href="https://ua.patents.su/6-14088-sposib-vigotovlennya-tverdikh-splaviv-i-nadtverdikh-kompozicijjnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення твердих сплавів і надтвердих композиційних матеріалів</a>

Попередній патент: Інструмент для калібровки внутрішнього діаметра труб

Наступний патент: Пристрій для контролю пиловибухобезпечності гірничих виробок

Випадковий патент: Макаронні вироби