Мастика

Номер патенту: 18164

Опубліковано: 01.07.1997

Автори: Яценко Олексій Михайлович, Сущенко Ігор Віталієвич, Лелекова Вікторія Леонідівна

Формула / Реферат

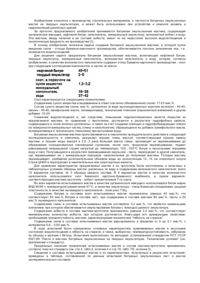

1. Мастика, включающая битум, полиолефины, неорганический волокнистый наполнитель и пластикатор, отличающаяся тем, что в качестве полиолефинов она содержит полиэтиленсодержащий компонент с прочностью на изгиб при 20°С 0,1-0,5 МПа и содержанием основного вещества не менее 90% и/или полипропиленсодержащий компоненте прочностью на разрыв при 20°С 2,5-4,0 МПа и содержанием основного вещества не менее 90%, в качестве пластификатора - отработанное минеральное масло с вязкостью 17-30 мм2/с при 100°С и дополнительно отработанные фильтровальные материалы производства алкилфенольных присадок, некондиционный продукт производства полиизобутилена мол.м. 200-800 и петролатум при следующем соотношении компонентов, мас.%:

2. Мастика по п.1,отличающаяся тем, что в качестве полиэтиленсодержащего компонента она содержит отходы производства полиэтилена и/или изделий из него или указанные отходы и полиэтилен в соотношении (15-20): 1 соответственно.

3. Мастика по п.1,отличающаяся тем, что в качестве полипропиленсодержащего компонента она содержит отходы производства полипропилена и/или изделий из него или указанные отходы и полипропилен в соотношении (20-30): 1 соответственно.

4. Мастика по п.1,отличающаяся тем, что в качестве неорганического волокнистого наполнителя она содержит отходы фильтровальных материалов на основе базальтового и/или стеклянного и/или керамического и/или асбестового волокон.

5. Мастика по п.1,отличающаяся тем, что в качестве отработанного минерального масла она содержит отработанное компрессорное масло и/или отработанное трансмиссионное масло и/или отработанное цилиндровое масло и/или отработанное масло для поршневых двигателей и/или отработанное масло для судовых двигателей.

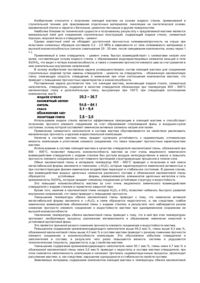

Текст

Изобретение относится к строительным материалам, в частности, к гидроизляционным и кровельным материалам, наносимым на поверхности в горячем состоянии. Известна мастика "Изол" ТУ 21-27-38-84, в состав которой входит битум БН-IV в количестве 57 мас.%, резиновая крошка - в количестве 19 мас.%, неорганический волокнистый наполнитель - асбест - в количестве 15 мас.%, инден-кумароновая смола в количестве 4 мас.%, канифоль в количестве 4 мас.% и антисептик в количестве 1 мас.%. Недостатком известного состава являются его пониженные эксплуатационные свойства: высокие водопоглощение и хрупкость, невысокая прочность сцепления с защищаемой поверхностью и небольшая растяжимость. Известна гидроизоляционная композиция по авт.св. Ms 1781256, кл. С 08 L 95/00, включающая полиолефины - полиэтилен - в количестве 1,0-2,2 мас.%, неорганический волокнистый наполнитель - асбест в количестве 17-30 мас.%, пластификатор - экстракт послеселективной очистки дистиллятных масел фурфуролом в количестве 3,0-5,5, полипропиленгликоль в количестве 0,1-1.5 мас.%, битум - остальное. Недостатком композиции является его невысокие эксплуатационные свойства, в частности, пониженные гидрофобность, адгезия и растяжимость, низкая температура размягчения и повышенная хрупкость, что сокращает срок службы покрытия из известного состава и сужает температурный диапазон применения гидроизоляционной композиции. В основу изобретения поставлена задача создать такую мастику, в которой совокупность ингредиентов и их количественное содержание позволили бы повысить гидрофобные и адгезионные свойства, увеличить температуру размягчения и растяжимость, понизить хрупкость композиции. Поставленная задача решается тем, что в мастике, включающей битум, полиолефины, неорганический волокнистый наполнитель и пластификатор, согласно изобретению в качестве полиолефинов содержится полиэтиленсодержащий компонент с прочностью на изгиб при 20°С 0,1 -0,5 МПа и содержанием основного вещества не менее 90% и/или полипропиленсодержащий компоненте прочностью на разрыв при 20°С 2,5-4,0 МПа и содержанием основного вещества не менее 90%, в качестве пластификатора - отработанное минеральное масло с вязкостью 17-30мм /с при 100°С и дополнительно отработанные фильтровальные материалы производства алкилфенольных присадок, некондционный продукт производства полиизобутилена мол.м. 200-800 и петролатум при следующем соотношении компонентов, мас.%: В мастике в качестве полиэтиленсодержащего компонента содержатся отходы производства полиэтилена и/или изделий из него или указанные отходы и полиэтилен в соотношении (15—20):1 соответственно. В мастике в качестве полипропиленсодержащего компонента содержатся отходы производства полипропилена и/или изделий из него или указанные отходы и полипропилен в соотношении (20-30)1 соответственно. В мастике в качестве неорганическо го волокнистого наполнителя содержатся отходы фильтровальных материалов на ос нове базальтового и/или стеклянного и/или керамического и/или асбестового во локон. В мастике в качестве отработанного минерального масла содержатся отработанное компрессорное и/или отработанное трансмиссионное и/или отработанное цилиндровое масло и/или отработанное масло для поршневых двигателей и/или отработанное масло для судовых двига телей. Преимущество заявляемой композиции заключается в том, что благодаря указанной совокупности ингредиентов и их количественному соотношению повышаются эксплу-атационные свойства мастики. Это объясняется следующим. Некондиционный продукт производства полиизобутилена (низкомолекулярный полиизобутилен) взаимодействуя с хр упкими полиолефинами способствует их восстановлению и образованию гибких эластичных структур, которые обеспечивают достаточно прочные связи волокнистого и пылеобразного (отработанные фильтровальные материалы) наполнителей с битумом за счет взаимопроникновения полимерных структур в стр уктуры, образованные заполнителем. При этом смолы, содержащиеся в отработанных продуктах (маслах и фильтровальных материалах) способствуют взаимосогласованию структур - полимерной и волокнистой. Такое образование приводит к повышению адгезии, растяжимости мастики, температуры ее размягчения. Образовавшиеся пространственные структуры при низких температурах имеют более высокую гибкость, повышаются при добавлении петролатума, изомерные цепи которого, проникая в образовавшиеся структуры, улучшают упр угость композиции при низких температурах. Наличие в составе композиции отработанных компонентов, уже пропитанных высокомолекулярным^ нефтяными продуктами, заметно повышает гидрофобность мастики, что способствует уменьшению водопоглощения. Кроме того, поскольку улучшение указанных свойств происходит за счет использования в композиции отходов производств и отработанных продуктов, составляющих 27-57% состава, значительно снижается стоимость мастики. Мастика представляет собой композицию битума с пластификатором, неорганическим волокнистым наполнителем, полиолефинами, некондиционным продуктом производства полиизобутилена, петро-латумом и отработанными фильтровальными материалами производства алкилфенольных присадок. В качестве пластификатора в композиции используют отрапотанмор минеральное масло с вязкостью 1730мм /с при 100°С. Предпочтительно применять отработанное компрессорное масло марок К>19 ГОСТ 186173, КС-19 ГОСТ 9243-75, К-28, ОСТ 38 012282-82. КЗ-20ТУ 38 401700-88, К4-20 ТУ 38 101759-78, отработанное трансмиссионное масло марок ТАД-17И ГОСТ 23652-79 и нигрол ТУ 38 101529-75, отработанное цилиндровое масло 24 ОСТ 38 0185-75, отработанное масло для поршневых двига телей МС-20 ГОСТ 21743-76 и отработанное масло для судовых двигателей М-20 Гг ГОСТ 12337-84. Указанные масла можно использовать в любом сочетании или каждое в отдельности. В качестве неорганического волокнистого наполнителя мастика содержит отходы фильтровальных материалов на основе базальтового, стеклянного, керамического, асбестового волокон. Указанные материалы могут быть использованы в любом сочетании или каждый в отдельности. Полиолефины в заявляемой мастике представлены полиэтиленсодержащими или полипропиленсодержащими компонентами или их смесью. Полиэтиленсодержащий компонент представляет собой отходы производства полиэтилена и/или изделий из него. Содержание основного вещества в отходах должно составлять не менее 90%, прочность на изгиб 0.1-0,5 мПа при 20°С. В случае, если в о тходах содержится менее 90% полиэтилена или они обладают излишней хрупкостью, требуемые параметры можно получить добавлением к отходам товарного полиэтилена высокого или низкого давления в соотношении отходы: полиэтилен равном 15-20:1. Полипропиленсодержащий компонент представляет собой отходы производства полипропилена и/или изделий из него, при этом содержании основного вещества в отходах должно составлять не менее 90%, а прочность на разрыв при 20°С 2,5-4,0 МПа. В случае, если отходы содержат менее 90% полипропилена или обладают повышенной хрупкостью, требуемые параметры можно получить, добавив к отходам товарный полипропилен в соотношении отходы: полипропилен равном 20-30:1. Некондиционный продукт производства полиизобутилена мол.м. 200-800 представляет собой полимер низкой степени полимеризации и является отходом производства полиизобутилена. Отработанные фильтровальные материалы производства алкилфенольных присадок представляют собой отработанные фильтры на основе мелкодисперсных материалов органического (древесная мука) и неорганического (активная глина, например, Зикеевская земля),происхождения с сорбированными на их поверхности высокомолекулярными смолообразными продуктами полимеризации алкилфенольного или алкилформальдегидного ряда. В заявляемом составе указанные отработанные фильтры применяют каждый в отдельности или в смеси. Петролатум является вторичным продуктом производства масляных фракций нефти. В данном составе используют петролатум по ОСТ 38 01117-76. В качестве основы композиции применяют битум, представляющий собой смесь высокомолекулярных углеводородов и асфальто-смолистых веществ, содержащих соединения серы, кислорода и азота. Предпочтительно использовать строительные битумы марок БН 70/30, БН 90/10, ГОСТ 6617-76 и кровельные битумы марок БНК-90/40, БНК-90/30 ГОСТ 9548-74. Приготавливают мастику следующим образом. В емкость загружают битум, нагревают до 110-120°С и добавляют отработанное минеральное масло в количестве 5-10 мас.%. Компоненты перемешивают в течениє 50-60 мин при 110-120°С. Затем добавляют полиолефины в количестве 2-10 мас.% и некондиционный продукт производства полиизобутилена мол.м. 200-800 в количестве 5-10 мас.%, повышают температуру смеси до 128-132°С и перемешивают в течение 40-60 мин. После этого загружают петролатум в количестве 38 мас.% и неорганический волокнистый наполнитель в количестве 5-12 мас.% и перемешивают 30-40 мин. Добавляют отработанные фильтровальные материалы производства ал килфенольных присадок в количестве 10-15 мас.% и перемешивают массу в течение 1,5-2 ч при 130-140°С. Примеры составов заявляемой, композиции приведены в таблице. Приготовленные составы подвергали экспериментальной проверке на температур у размягчения, водопоглощение, адгезию, хр упкость и растяжимость. Испытания на температуру размягчения проводили по методу кольца и шара. Для этого кольцо с внутренним диаметром 16мм окунали в испытуемый состав, давали стечь излишкам и остыть. На заполненную мастикой поверхность кольца помещали стальной шар диаметром 15 мм. Кольцо и шар помещали в специальный стакан, где поднимали температуру до момента, когда шар под действием силы тяжести проходил через кольцо. Температуру, при которой наблюдалось прохождение шара через кольцо, считывали температурой размягчения. Для проверки на водопоглощение из испытуемого состава изготавливали образец размером 100x100x10 мм, взвешивали и помещали в воду при 25°С на 24 часа. Затем снова взвешивали. По разности масс определяли количество поглощенной воды. Испытания на адгезию проводили следующим образом. На бетонную поверхность устанавливали плотно прилегающую к поверхности форму площадью 100 см 2. Заливали слой испытуемого состава толщиной 5мм и охлаждали. На поверхность мастики устанавливали металлический стержень с горизонтальной пластикой площадью 90см и заливали слоем мастики этого же состава толщиной 5 мм. После застывания производили испытания на отрыв мастики от поверхности бетона. В момент отрыва фиксировали усилие и по известной площади рассчитывали силу адгезии. Для испытаний температуры хрупкости на металлическую пластину наносили слой испытуемой мастики толщиной 2 мм, давали застыть и помещали в холодильную камеру. Температуру, при которой появлялись на поверхность образца трещины, фиксировали как температур у хр упкости. Для определения растяжимости мастики изготавливали образец толщиной 10мм в форме равнополочного двутавра с сечением в средней части 100 мм. Образец подвергали растяжению при 25°С и фиксировали расстояние между полочками двутавра в момент разрыва в средней части образца. Разность размеров между полочками до испытаний и после является показателем растяжимости мастики. Результаты испытаний приведены в табл.2. Как видно из табл.2, заявляемая композиция обладает более высокими эксплуата-ционными свойствами. Температура размягчения повысилась по сравнению с прототипом в среднем на 14°С, температура хр упкости понизилась на 2-11 °С На 0,7-1,5см увеличилась растяжимость, повысилась адгезия, в 1,2-1,4 раза уменьшился процент водопоглощения мастики. Это позволит использовать мастику в более широком диапазоне температур и увеличить срок ее службы.

ДивитисяДодаткова інформація

Назва патенту англійськоюMastic

Автори англійськоюSuschenko Ihor Vitalievych, Yatsenko Oleksii Mykhailovych, Lelekova Viktoria Leonidivna

Назва патенту російськоюМастика

Автори російськоюСущенко Игорь Витальевич, Яценко Алексей Михайлович, Лелекова Виктория Леонидовна

МПК / Мітки

МПК: C08L 95/00

Мітки: мастика

Код посилання

<a href="https://ua.patents.su/6-18164-mastika.html" target="_blank" rel="follow" title="База патентів України">Мастика</a>

Попередній патент: Спосіб виготовлення тіл обертання методом пошарової кристалізації та пристрій для його здійснення

Наступний патент: Валковий вузол листового стана

Випадковий патент: Поліефірна композиція