Валковий вузол листового стана

Номер патенту: 18136

Опубліковано: 01.07.1997

Автори: Трофімов Віталій Олександрович, Ніколаєв Віктор Олександрович, Калабухов Віктор Іванович, Путнокі Олександр Юліусович, Коваль Сергій Миколайович, Тилик Василь Трохимович, Прокопенко Едуард Васильович, Піховкін Микола Миколайович, Васильєв Олександр Геннадійович

Формула / Реферат

Валковый узел листового стана, включающий пpoфилированные опорные и рабочие валки, отличающийся тем, что односторонний концевой скос валка выполнен со стороны приводной шейки, а разница f размеров диаметров валка между серединой и краем бочки равна

где D - диаметр рабочего валка.

Текст

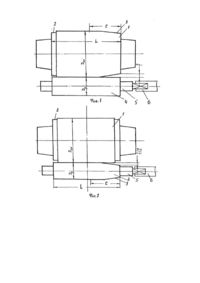

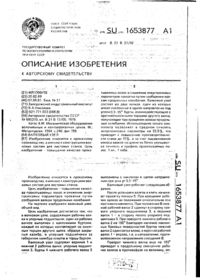

Изобретение относится к листопрокатному производству. Одной из проблем получения точного поперечного профиля горячекатаной полосы является устранение ее поперечной клиновидности, которая в ряде случаев достигает Dh = 0,1...0,15 мм. Причиной этого являются неодинаковые условия работы концевых участков рабочих валков со стороны привода и завалки. Опыт работы полосовых (листовых) станов показывает, что со стороны привода рабочих валков толщина полосы оказывается меньше, чем со стороны завалки. Последнее обусловлено дополнительной нагрузкой на шейку, главным образом, верхнего рабочего валка массы верхнего шпинделя, соединяющего рабочий валок с шестеренным валком или с главным приводом. Масса части шпинделя создает дополнительное давление на шейку рабочего валка, которое суммируется с силой прокатки, приходящейся на нажимной винт клети со стороны привода. В связи с этим суммарная сила Рп действующая на краевой участок полосы со стороны привода будет равна где Рмп - сила, действующая от металла на нажимной винт клети со стороны привода; Рш - сила, действующая на краевой участок полосы от массы шпинделя (через рабочий валок). Так как Рп > Рмз, то толщина кромки полосы со стороны привода будет меньше, чем со стороны завалки (Рмз - сила на нажимной винт со стороны завалки). Известны валковые узлы, профиль образующих бочек которых выполнен в виде симметричного параболоида и гиперболоида вращения, цилиндра с двумя или четырьмя усеченными конусами (Васильев Я.Д., Сафьян М.М. Производство полосовой и листовой стали. Киев, Высшая школа, 1976., рис.79). Однако симметричная профилировка валков не обеспечивает устранение поперечной клиновой разнотолщинности полос, так как не учитывается влияние массы шпинделя. Наиболее близким к предлагаемому является техническое решение (авт.св. СССР №1174111,1985, Бюл. 31), содержащее профилированные рабочие валки и опорные валки с концевыми скосами бочки, длина которых в каждой последующей клети меньше длины концевых скосов валков, установленных в каждой предыдущей клети в 1,06...1,2 раза, а выпуклость образующей бочки рабочих валков равна где f0 - базовая величина выпуклости шлифованных валков клети при максимальной ширине полосы и минимальной длине скосов на бочках опорных валков; L - длина спорного валка; С - длина концевого скоса опорного валка; k - коэффициент (к = 1...1.25); n - коэффициент (n = 0,55...0,9). Недостатком этого изобретения является то, что приведенное в нем техническое решение не учитывает различия условий работы приводной и холостой части рабочих валков (влияние массы шпинделя на изгиб валка) и не обеспечивает устранение поперечной клиновой разнотолщинности полосы. Последнее приводит к увеличению средневзвешенной толщины полосы и расхода металла. Задачей изобретения является усовершенствование валкового узла листового стана, путем учета действия массы шпинделя на дополнительный изгиб рабочего валка ее стороны привода и применения несимметричной профилировки валка, что обеспечивает устранение клиновидной поперечної/ разнотолщинности полосы, а следовательно сокращение расхода металла. Решение задачи обеспечивается тем, чтo в валковом узле, включающем профилированные опорные и рабочие валки предусмотрено следующие отличия: односторонний конце вой скос бочки для компенсации, влияния массы шпинделя, выполненный со сторон приводной шейки и разница f диаметр валка между серединой и краем бочки равен где D - диаметр рабочего валка. На фиг.1 и 2 представлены валковые узлы (верхняя половина комплекта четырехвалковой клети) в которых в первом случае односторонний скос выполнен на опорном валке, а во втором - на рабочем валке. На фиг.1 представлен валковый узел, содержащий опорный валок 1 с врезом 2 и односторонним скосом 3. а также рабочий валок 4 с приводной шейкой 5, опирающийся на опорный валок 1. Концевой врез 2 известной конструкции на опорном валке выполняют с целью устранения защемления концевых участков рабочих валков, а концевой односторонний скос - для уменьшения или устранения поперечной клиновидности полосы. На фиг.2 представлен валковый узел с опорным валком 1, имеющим на концах врезы 2, а также с рабочим валком 4 с односторонним скосом 3 со стороны приводной шейки. Валковый узел клети, например, по фиг.1 работает следующим образом. При прокатке полосы в клети под действием силы прокатки рабочие и опорные валки получают прогиб и при этом середина ширины полосы оказывается толще чем ее края. Если бы отсутствовал шпиндель привода верхнего рабочего валка, то прогиб валков был бы симметричным относительно середины. Однако, наличие приводного шпинделя 6 верхнего рабочего, соединенного с шейкой 5 рабочего валка 4, вызывает дополнительный изгиб участка рабочего валка, расположенного между его серединой и шпинделем. Действие приводного шпинделя на конец валка способствует уменьшению зазора между валками на данном участке и, следовательно, уменьшению толщины полосы. В данном случае действие шпинделя на конец валка подобно действию дополнительного изгиба валка от специальной гидросистемы, применяемой на ряде станов (Королев А.А. Конструкция и расчет машин механизма прокатных станов. - М.: Металлургия, 1969 г., С. 100, рис.46). Наличие одностороннего параболического или линейного скоса на опорном (рабочем) валке позволяет компенсировать уменьшение зазора между рабочими валками от действия шпинделя уменьшением диаметра опорного (рабочего) валка на приводной стороне на величину f, равную величине дополнительного одностороннего изгиба рабочего валка. Величину f определяют по выражению Глубина скоса f зависит от массы шпинделя и диаметра рабочего валка. Поскольку размеры шпинделя и, следовательно, его масса связаны с исходным диаметром рабочего валка, то и выражение (1) для определения величины f связано лишь с диаметром валка. Численный коэффициент к = (2,6...8,0) в выражении (1) учитывает влияние на параметр f размеров рабочих валков (длина и диаметр) для различных станов и установлен опытным путем. Коэффициент (2,6...8,0) в выражении (1) определен на основании экспериментальных данных, выполненных на непрерывном широкополосном стане 1680 горячей прокатки с диаметром рабочих валков D = 600мм и опорных Don = 1240 мм, длина бочки валков равна L = 1680 м. Стан состоит из 10 клетей кварто (четыре в черновой группе и 6 клетей в чистовой группе). В чистовой группе установлены клети №№5-10. Во всех эти х клетях верхние рабочие валки изготавливали с односторонним скосом со стороны привода длиной с 500 мм. Нижние рабочие валки имели серийную профилировку. Глубину скоса f принимали равной в пределах f =0,06мм (коэффициент 2) и f = 0,6мм (коэффициент 10). В процессе экспериментов прокатывали полосы с конечной толщиной, выходящей из клети 10, равной h = 3,0...5мм и шириной В = 1250 мм. После остывания рулонов и их порезки на кратные длины на развалочном агрегате, измеряли клиновидность поперечного сечения поперечного сечения полос где hкз и hкп - толщина кромок полосы (на расстоянии 40мм от кромки) соответственно со стороны завалки и привода валков. Допустимая поперечная клиновидность полосы по практическим данным равна dhк = -0,060,06 мм. Данные измерений представлены в таблице. В опыте №1 применяли верхние рабочие валки без одностороннего скоса. В этом опыте клиновидность поперечного сечения полосы оказалась максимальной, равной dhк = 0,18 мм. В опытах №2-8 применяли скосы глубиной f = 0,06...0,6 мм. Как следует из таблицы, в опытах №2,3 клиновидность полосы равна dhк = 0,10...0,15 мм, что выше допустимой (толщина кромки со стороны привода меньше, чем со стороны завалки). В опытах №7,8 dhк = -(0,04...0,11) мм, толщина кромки со стороны привода больше, чем со стороны завалки. Однако в on. №8 клиновидность полосы выше допустимой величины, В опытах №4-7 поперечная клиновидность полосы составляет всего dhк = -0,04,..0,05 мм, что соответствует допустимым величинам клиновидности. Таким образом, оптимальный коэффициент в формуле (1) имеет величину (2,6...8). Длину скоса принимают равной c = (0,3...05)L и она должна быть меньше, чем минимальная ширина прокатываемой на стане полосы. Предлагаемый валковый узел дает возможность устранить или существенно уменьшить клиновидность поперечного сечения полос, снизить массу одного погонного метра листа и расхода металла.

ДивитисяДодаткова інформація

Назва патенту англійськоюRoller unit of sheet mill

Автори англійськоюNikolaiev Viktor Oleksandrovych, Pikhovkin Mykola Mykolaiovych, Putnoki Oleksandr Yuliusovych, Trofymov Vitalii Oleksandrovych, Tylyk Vasyl Trokhymovych, Koval Serhiy Mykolayovych, Kalabukhov Viktor Ivanovych, Prokopenko Eduard Vasyliovych, Vasyl’iev Oleksandr Hennadiiovych

Назва патенту російськоюВалковый узел листового стана

Автори російськоюНиколаев Виктор Александрович, Пиховкин Николай Николаевич, Путноки Александр Юлиусович, Трофимов Виталий Александрович, Тылык Василий Трофимович, Коваль Сергей Николаевич, Калабухов Виктор Иванович, Прокопенко Эдуард Васильевич, Васильев Александр Геннадиевич

МПК / Мітки

МПК: B21B 27/02

Мітки: листового, валковий, стана, вузол

Код посилання

<a href="https://ua.patents.su/3-18136-valkovijj-vuzol-listovogo-stana.html" target="_blank" rel="follow" title="База патентів України">Валковий вузол листового стана</a>

Попередній патент: Мастика

Наступний патент: Пристрій для осадження надпровідних плівок